整体涡轮叶盘五坐标数控电火花加工编程

2013-10-24侯增选郭超赵宁杨大勇

侯增选,郭超,赵宁,杨大勇

(1.大连理工大学 机械工程学院,辽宁 大连 116024;2.北京市电加工研究所,北京 100191)

0 引言

带冠整体涡轮叶盘是航空发动机新采用的一种结构件,是发动机的核心部件[1].其构造复杂,加工精度要求严格;叶片叶型多为空间曲面,叶片通道狭窄甚至扭弯;多采用可加工性差的高性能金属材料和复合材料,加工制造成为发动机研制中的关键.目前,能实现多轴联动的数控电火花加工技术是加工制造整体式涡轮叶盘的有效手段[2-4].

带冠整体涡轮叶盘构造的复杂性及其叶片叶型多为自由曲面的特性决定了需要采用CAM 技术实现数控电火花加工.西北工业大学[5-7]、南京航空航天大学[8]、华中科技大学[9]、哈尔滨工业大学[10]、上海交通大学[11]、上海大学[12]等高校均进行过整体涡轮叶盘五坐标数控电火花加工编程研究,并取得了一些成果,但实际应用的系统中还存在着一些不足:(1)加工路径轨迹点分布不均匀;(2)不能加工制造具有大扭曲叶型的航天发动机整体涡轮叶盘.

本文开发整体涡轮叶盘五坐标数控电火花加工编程仿真验证系统,以实现整体涡轮叶盘参数化造型、成型电极设计及优化和成型电极进给轨迹优化搜索、加工仿真与验证.

1 整体涡轮叶盘参数化特征造型

1.1 整体涡轮叶盘特征造型

整体涡轮叶盘的几何特征造型是其加工编程及仿真的基础.带冠整体涡轮叶盘包括叶片、轮毂和叶冠,其中叶冠与轮毂为造型简单的回转体.叶片根据叶型的不同包括直纹叶片和弯扭叶片,前者叶片截面形状沿叶高方向保持不变,而后者叶片截面形状多变,甚至扭曲.整体涡轮叶盘造型主要是叶片造型.叶片叶型不同,其造型方法也不一样.

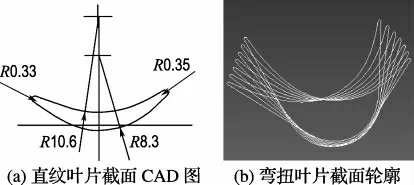

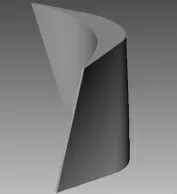

直纹叶片具有相同的叶片截面形状,可采用简单蒙面法实现造型,如图1(a)所示为某涡轮叶片截面轮廓线.而弯扭叶片型面多为空间自由曲面,一般通过叶高方向上(Z方向)的多层叶片截面型值点数据进行描述.弯扭叶片造型时,首先读取型值点数据文件;然后采用三次B 样条算法对每层型值点进行插值运算得到各层叶片截面轮廓线,如图1(b)所示;最后蒙面生成弯扭叶片,如图2所示.在叶冠和轮毂模型上将叶片模型按照一定角度旋转,并进行布尔运算,得到整体涡轮叶盘模型,如图3所示.

图1 叶片截面轮廓Fig.1 Section of blade

图2 弯扭叶片模型Fig.2 Model of twisted blade

图3 整体涡轮叶盘Fig.3 Integral turbine blisk

1.2 成型电极设计及造型

成型电极设计与制造是带冠整体涡轮叶盘五坐标数控电火花加工的关键技术之一.成型电极设计原则是能够精确复制叶片通道型面.对成型电极造型时,采用直纹叶片型面或弯扭叶片型面构造方法构造出叶盆曲面和叶背曲面,并分别裁剪出成型电极的左右型面,然后利用叶冠内圆表面和轮毂外圆表面复制出成型电极的上下型面,最后构造出成型电极的过渡体.

带冠整体涡轮叶盘叶片通道狭窄,甚至扭曲,留给成型电极的运动空间狭小,成型电极要完成由加工初始位置无干涉运动至加工终了位置,需要足够的运动空间.因此需要对成型电极进行优化设计,包括减高设计、减厚设计、成型电极剖分等.

(1)减高设计

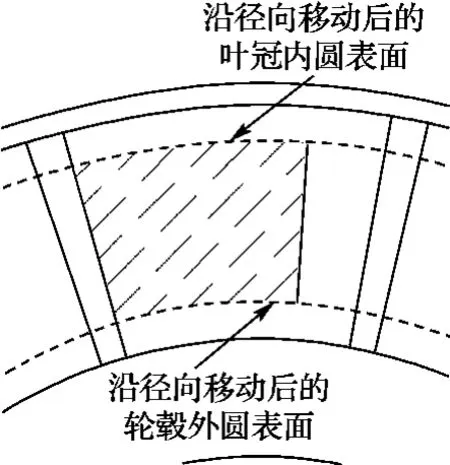

减小成型电极的高度从而使成型电极获得沿轮盘径向的运动空间,防止成型电极与叶冠或者轮毂发生干涉.将叶冠或轮毂沿径向平移并与成型电极进行布尔减运算可实现对成型电极的减高设计,如图4所示.

图4 成型电极减高设计Fig.4 Adjusting of shaped electrode height

(2)减厚设计

通过减小成型电极厚度获得成型电极沿轴线旋转的运动空间.设计方法是在成型电极进给轨迹搜索过程中调整相邻叶片叶盆、叶背曲面圆心角进而优化成型电极厚度.

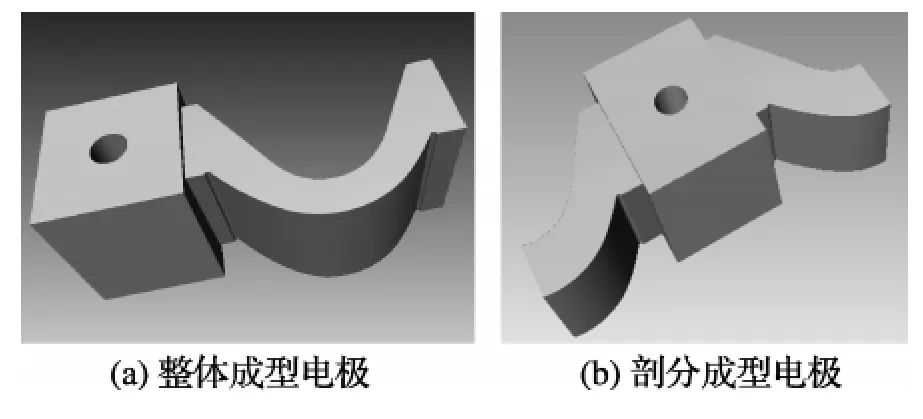

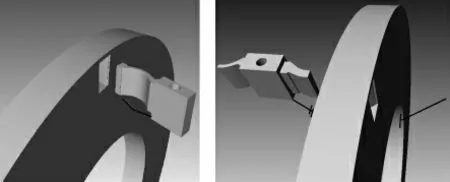

(3)成型电极剖分

当采用整体成型电极(如图5(a)所示)不能实现整个叶片通道的加工时,需要对成型电极进行剖分以满足加工要求.对成型电极进行剖分时,应首先沿垂直于叶盘轴向将其剖分成两块成型电极,然后从叶片通道两边分别加工,如图5(b)所示.剖分的成型电极应该具有一定重合区,以延长成型电极寿命.若单一整体成型电极可以加工整个叶片通道,应该尽量不剖分成型电极以避免电极剖分带来的加工拼缝.若采用两块剖分后的成型电极仍达不到加工要求,可再对两块剖分后的成型电极沿叶盘周向剖分成4块成型电极,然后分别从叶盘两侧加工至满足加工要求.应该尽量减少对成型电极的剖分,以降低频繁更换成型电极所产生的加工误差.

图5 成型电极模型Fig.5 Model of shaped electrode

2 整体涡轮叶盘五坐标数控电火花加工编程

2.1 进给轨迹搜索

带冠整体涡轮叶盘叶片叶型复杂甚至扭曲,相邻叶片相互遮挡(沿叶盘轴向观察),叶冠在径向覆盖所有叶片,叶片通道狭窄,这就决定了采用简单进给运动将复杂成型电极送入叶片通道是不能实现无干涉加工的.

在带冠整体涡轮叶盘电火花加工中,加工终了时成型电极的左右两个型面分别与前后两个叶片的叶背曲面和叶盆曲面贴合,其位置坐标是已知的.由于成型电极的起始位置在轨迹搜索前是未知的,本文采用逆向搜索的算法,搜索出一条以成型电极加工终了位置为起点,可以把成型电极从叶片通道中无干涉地移出来且成型电极厚度最大的运动轨迹.成型电极的进给轨迹则是移出运动轨迹的反向运动.

移出运动轨迹搜索算法中的搜索变量分为搜索前设定的变量和轨迹搜索的优化变量,前者包括电极平移的方向矢量τ(x,y,z)及τ的迭代角度α、电极平移步长λ和旋转步长θ、电极减厚单位角度σ、电极安全面位置x轴坐标xe;后者包括电极沿3个坐标轴方向的平移Mx、My、Mz和绕x、z轴的旋转Rx、Rz.进行轨迹搜索时,电极与y轴正半轴的夹角以α为单位,由(0 1 0)向(0-1 0)进行迭代.电极厚度h(以角度为单位)的优化是轨迹搜索算法的目标.

在进行轨迹搜索时,电极按照τ分别以λ、θ为平移单位、旋转单位,借助平移变换矩阵Tt、旋转变换矩阵Tr作平移变换、旋转变换.在变换过程中,分别记录电极沿±x方向的位移s、电极位置坐标(xi,yi,zi)及相应的刀轴矢量γi.

进行旋转变换时,可借助绕两个标准坐标轴的旋转实现任意两个空间向量V1、V2之间的旋转变换,即计算V1与V2间的变换矩阵Tr时,可先计算V1至z坐标轴的变换矩阵Tr1,再计算V2至z坐标轴的变换矩阵Tr2,则

成型电极的旋转变换矩阵分为绕x轴旋转变换矩阵Trx和绕z轴旋转变换矩阵Trz.

成型电极厚度h以σ为单位递减,即成型电极初始厚度为h0,轨迹搜索过程中hi满足

成型电极的最优厚度是成型电极能够无干涉地移出叶片通道时的厚度hi.

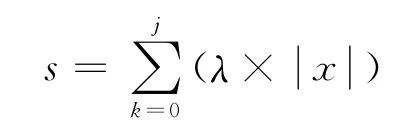

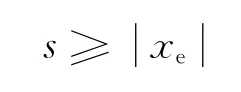

若成型电极沿τ的平移变换次数为j,则其在x方向的位移s与τ的x分量满足

当成型电极沿x方向的位移s超过安全面位置x坐标,即

时,成型电极已完全移出叶片通道,移出运动轨迹搜索结束.

当采用单一整体成型电极从叶盘一侧进给加工叶盘时,按照逆向搜索算法搜索整体成型电极进给轨迹;如果搜索不到整体成型电极合理的进给轨迹,则按照1.2中介绍的成型电极剖分方法剖分整体成型电极为左右两块,并分别从叶盘两侧进给,搜索两侧进给轨迹;若采用两块成型电极仍不能达到加工要求,则进一步剖分左右成型电极为4块并搜索进给轨迹.

移出运动轨迹搜索算法流程如下:

(1)构造完整的叶片通道,设定λ、θ的参数值,初始化τ为(0 1 0),设定τ的迭代角度α,设定成型电极初始建模厚度为填充叶片通道的电极厚度.

(2)构造成型电极模型并绕x轴旋转至叶片通道中间位置.

(3)以平移步长为单位,沿方向矢量平移成型电极,并在每个步长平移完成后检查其与工件的干涉情况.若两者没有发生干涉,则继续移动成型电极至其完全退出叶片通道,然后记录成型电极优化厚度、轨迹点坐标及相应的刀轴矢量等参数,完成搜索;若两者发生干涉,将成型电极退后至干涉前的位置.

(4)以旋转步长为单位、绕z轴顺时针旋转成型电极,并在每个步长旋转完成后检查其与工件干涉情况,记录旋转次数i.若两者没有发生干涉,则继续旋转成型电极至其与工件发生干涉.

(5)若i>1,按先前旋转量的一半反向旋转成型电极,转第(3)步;否则,转下一步.

(6)将当前方向矢量绕z轴逆时针旋转α,确定下一方向矢量.如果方向矢量在xOy面的第二、第三象限内,则将成型电极退回至初始位置,转第(3)步;否则,以σ为单位减小成型电极厚度,返回第(2)步.

成型电极厚度优化是轨迹搜索算法的目标,成型电极进给过程中不与叶片通道发生干涉的最大厚度是其理想厚度.进行轨迹搜索时,从大到小调整成型电极厚度,当某个厚度的电极可以无干涉地移出叶片通道至安全面时,轨迹搜索结束,记录电极厚度、轨迹点坐标、刀轴矢量等各项优化数据作为生成NC路径的依据.

2.2 NC路径生成

进行带冠整体涡轮叶盘五坐标数控电火花加工时,成型电极的移出运动包括转动和平动,相应地轨迹搜索就是搜索成型电极各个轨迹点的位置坐标及其绕x、z轴转动角度.在2.1中搜索成型电极进给轨迹时记录成型电极刀轴位置坐标(x,y,z)和刀轴矢量(i,j,k),并输出到加工轨迹数据文件中.根据刀轴位置坐标生成一系列离散轨迹点(原图以红色标记),表示生成的NC 路径,如图6所示.

图6 NC路径生成过程Fig.6 Process of NC path generating

3 结语

本文介绍的方法已应用在“整体涡轮叶盘五坐标数控电火花加工编程仿真验证系统”中,并完成了某航天火箭发动机整体涡轮叶盘五坐标数控电火花加工编程,成型电极厚度合理,生成的NC加工轨迹优化、密度合理,取得了良好效果.

[1]史耀耀,段继豪,张军锋,等.整体叶盘制造工艺技术综述[J].航空制造技术,2012(3):26-31.SHI Yao-yao,DUAN Ji-hao,ZHANG Jun-feng,etal.Blisk disc manufacturing process technology[J].Aeronautical Manufacturing Technology,2012(3):26-31.(in Chinese)

[2]刘 晓,康小明,赵万生.闭式整体涡轮叶盘多轴联动电火花加工电极运动路径规划[J].电加工与模具,2012(1):11-14.LIU Xiao,KANG Xiao-ming,ZHAO Wan-sheng.Electrode path searching for multi-axis NC EDM of shrouded blisk [J].Electromachining & Mould,2012(1):11-14.(in Chinese)

[3]Trollheden S,Bergenlid B,Palmnas U,etal.Turbopump turbines developed by Volvo [C]//40th AIAA/ASME/SAE/ASEE Joint Propulsion Conference and Exhibit.Fort Lauderdale:AIAA,2004.

[4]WU Xiang,ZHAO Wan-sheng,Du R.Tool path generation for machining shrouded turbine blisk[C]//ASME International Mechanical Engineering Congress and Exposition.Anaheim:ASME,2004:795-802.

[5]廖平强.带冠整体涡轮电火花加工技术研究[D].西安:西北工业大学,2007.LIAO Ping-qiang.Research on EDM of integral turbine blisk [D].Xi′an:Northwestern Polytechnical University,2007.(in Chinese)

[6]谢林军.带叶冠变截面扭曲叶片涡轮盘计算机辅助电火花整体加工[D].西安:西北工业大学,2006.XIE Lin-jun.Research on computer-aided EDM of the integral turbine tray with shrouded and changing cross twist blades [D].Xi′an:Northwestern Polytechnical University,2006.(in Chinese)

[7]姚利兵.基于特征的整体叶盘CAD 造型系统研究[D].西安:西北工业大学,2006.YAO Li-bing.Research on the blisk modeling CAD system [D].Xi′an:Northwestern Polytechnical University,2006.(in Chinese)

[8]盛 亮.基于实体的数控加工仿真关键技术的研究与实现[D].南京:南京航空航天大学机电学院,2005.SHENG Liang.Research and implementation of key technologies of solid-based simulation of NC machining[D].Nanjing:College of Mechanical and Electrical Engineering,Nanjing University of Aeronautics and Astronautics,2005.(in Chinese)

[9]顾玉娜.整体叶轮的曲面造型及五轴数控加工[D].武汉:华中科技大学,2007.GU Yu-na.Surface-modeling and 5-axis CNC machining for integral impeller [D].Wuhan:Huazhong University of Science and Technology,2007.(in Chinese)

[10]詹涵菁.带冠扭叶片涡轮叶盘CAD/CAM 与加工仿真[D].哈尔滨:哈尔滨工业大学,2001.ZHAN Han-jing.Machining simulation and CAD/CAM of turbine blisks with twisted blades[D].Harbin:Harbin Institute of Technology,2001.(in Chinese)

[11]吴 勇.复杂型面电火花加工CAM 技术研究[D].上海:上海交通大学,2011.WU Yong.Study on CAM technology of electrical discharge machining complicated shape [D].Shanghai:Shanghai Jiaotong University,2011.(in Chinese)

[12]LI Gang,ZHAO Wan-sheng,WANG Zhen-long,etal.A special CAD/CAM software for electrodischarge machining of shrouded turbine blisks[J].Journal of Shanghai University:English Edition,2007,11(1):74-78.