NPT型IGBT电热仿真模型参数提取方法综述

2013-10-23徐铭伟周雒维

徐铭伟,周雒维,杜 雄,沈 刚,杨 旭

(重庆大学 输配电装备及系统安全与新技术国家重点实验室,重庆 400044)

0 引言

近年来,绝缘栅双极型晶体管IGBT(Insulated Gate Bipolar Transistor)因其不断改善的电压、电流承受能力和工作频率、功率损耗等性能指标而被广泛应用到机车牵引、开关电源、新能源发电等电能变换和处理领域中[1],因此IGBT的可靠性受到国内外科研工作者的广泛关注。研究表明,与IGBT器件结温(Tj)相关的热循环过程和器件封装材料热膨胀系数不一致是致其故障的主要诱因[2-3],IGBT的电热仿真模型可以估计结温的变化情况,从而可用于IGBT可靠性的评估。国内外对IGBT的电热仿真模型开展了大量研究工作[4-6],其中基于半导体物理并考虑自热效应(Self-heating)的 IGBT A.R.Hefner器件模型[6]和反映其封装传热过程的Cauer网络[7-9]联合组成的IGBT电热模型准确度较高,并已在Saber、Pspice等电路仿真软件中得到应用[10-11],但是,仿真软件有限的器件模型库无法满足仿真需要,同时出于技术保密的缘故,半导体制造商并不会提供建立电热模型需要的模型参数,因此如何建立一种有效并准确的参数提取方法就显得十分必要。

IGBT电热仿真模型参数同半导体物理、器件以及封装结构直接相关,无法直接测量,只能通过一定的技术方法和手段获取。一个有效的参数提取过程是获得有效的电热模型的前提条件;此外,实现模型参数的准确提取对于分析IGBT的性能、优化驱动电路的设计、指导其应用以及选型都具有重要意义。在参数提取之后,有效性验证也至关重要,可以让使用者合理选择器件的工作范围。由于非穿通(NPT)型IGBT目前在工业领域中已获得了广泛而成熟的应用[12],本文将以其作为参数提取的研究对象。

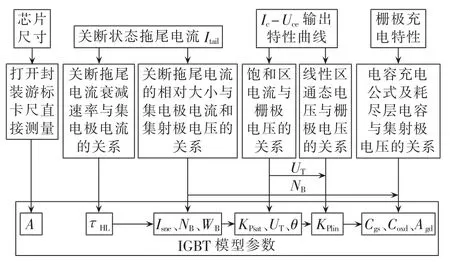

本文从NPT型IGBT电热仿真模型的工作原理出发,首先将模型参数分为电参数和热参数两大类。然后对近年来模型参数提取方法的研究情况进行讨论,依据提取手段的不同将文献中出现的IGBT电参数提取方法归纳为4类:仿真提取[13];经验估计,如利用经验公式[12,14-18]、数据手册[15-16]或者参数典型范围[12];参数隔离[19-27];参数优化,包括直接搜索技术[14]、模拟退火算法[28-29]、变量轮换法[30-32]等。同时归纳Cauer网络的参数提取可以从IGBT的封装结 构[8-9,33-34]和封装瞬态热阻曲线[7,35-36]2 个方向出发,并列表给出了提取电参数和热参数的不同方法之间的优缺点。最后对各种提取方法进行了总结,并讨论了一个模型电参数提取步骤,以增强参数提取工作的有序性和可靠性,这对于提高IGBT电热仿真模型的应用水平,扩大其使用范围起到了积极的作用。

1 IGBT电热仿真模型及其参数

IGBT的电热仿真模型是建立在考虑了半导体自热效应的Hefner物理模型基础之上,耦合了受结温影响的器件模型及与散热路径相关的动态热模型。在分析器件损耗特性、辅助电力电子设计以及研究因器件老化衰退引起的变换器端口特性等方面,都得到了一定的应用[10-11,37-39]。

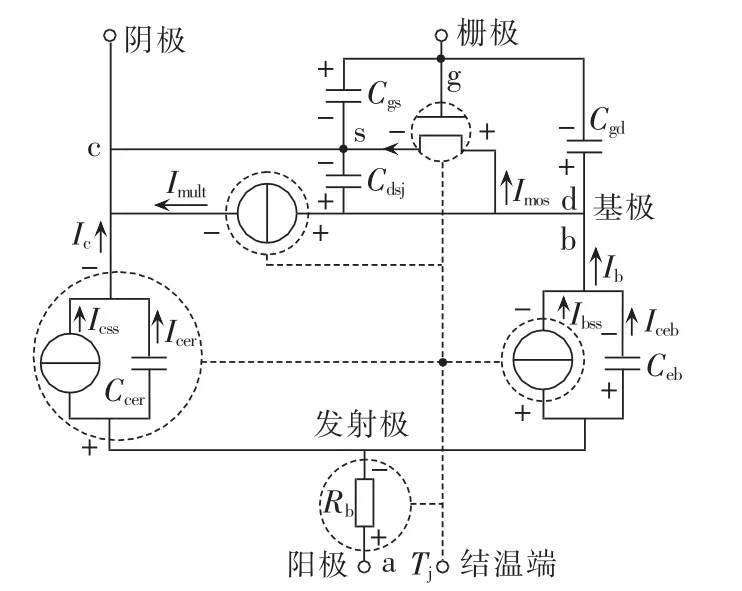

IGBT的Hefner数学-物理模型,以器件的物理结构为基础,根据半导体物理理论,综合运用一系列参数及状态变量构成描述器件物理特性的状态方程,通过联立MOSFET部分的简单模型和双极输运方程,并考虑半导体器件的自热效应,来最终描述IGBT的电热特征,其等效电路如图1所示[6]。其中部分重要的模型状态方程、状态变量函数及参数等式归纳如下[11,40]。

图1 IGBT的Hefner模型等效电路Fig.1 Hefner model equivalent circuit of IGBT

a.IGBT模型状态方程。

b.IGBT模型状态变量函数。

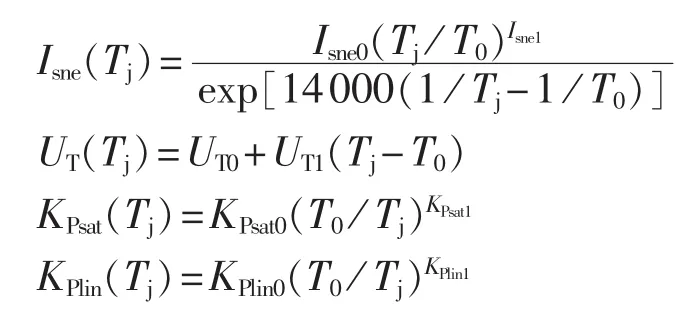

c.IGBT模型内温度相关性参数。

部分参数名称及意义如下:b为双极迁移率,c为 IGBT 各层封装材料比热容常数(J/(kg·K)),Cbcj为基极-集电极耗尽层电容(F),Ccer为集-射极再分配电容(F),Cdsj为漏-源极耗尽层电容(F),Ceb为射-基极结电容(F),Cgd为栅-漏极电容(F),Cgdj为栅-漏极耗尽层电容(F),Cies为 IGBT 等效输入电容(F),Coes为IGBT等效输出电容(F),Cres为IGBT等效反馈电容(F),d 为 IGBT 各层封装材料厚度(cm),DP为空穴扩散系数(cm2/s),Eg为硅材料的禁带宽度(温度300 K 时 1.12 eV),Ib为基极电流(A),Ibss为稳态基极电流(A),Iceb为射 -基结电容电流(A),Icer为集-射极再分配电流(A),Icss为稳态集电极电流(A),Icm为Datasheet里RBSOA曲线集电极电流峰值(A),Ig为栅极电流(A),Imos为 IGBT 内部 MOS 部分电流(A),Imult为基-集极倍增电流(A),Isne0为发射极电子饱和电流25 ℃ 时的值(A),J为芯片电流密度(100~250 A/cm2),KPsat0为饱和区跨导系数25℃时的数值(A/V2),KPlin0为线性区跨导系数25℃时的数值(A/V2),ni为本征载流子浓度(cm-3),q 为电子电荷(1.6×10-19C),Q为瞬时基区过剩载流子电荷量(C),QB为基区背景漂移载流子电荷量(C),Qg为栅极电荷量(C),ΔQ1为栅极充电第1阶段充电电荷(C),ΔQ3为栅极充电第3阶段充电电荷(C),Rb为电导调制基极电阻(Ω),S为IGBT各层封装传热路径横截面积(cm2),Tc为壳温(℃),ΔTjc为由结到壳温差(℃),Ubc为基-集极电压(V),UT0为阈值电压 25 ℃ 时的取值(V),UBR一般为IGBT 最大耐压值再加上 150~200 V(V),Ugs为栅-源极电压(V),Uds为漏-源极电压(V),ΔU1为栅极充电第1阶段栅-射极充电电压(V),ΔU3为栅极充电第3阶段栅-射极充电电压(V),W为准中性基区宽度(cm),Wbcj为基区耗尽层宽度(cm),Wdsj为漏源极耗尽层宽度(cm),εsi为硅电解常数(F/cm),λth为 IGBT各层封装材料热导率(W/(m·K)),ρ为 IGBT 各层封装材料密度(g/cm3)。

IGBT的散热路径是由PN结穿过封装材料到达外壳的,其相关的动态热模型用于描述芯片损耗发热引起的结温变化,可以用由热阻和热容组成的一维等效热传输网络近似表示,从而实现在电路仿真器里的热电模拟。

表1列出了建立NPT型IGBT电热模型所需提取的参数,分为电参数和热参数两大类,其中电参数由几何结构参数、栅极特性参数、集电极体区参数及热相关参数组成;热参数主要指热网络参数。

在仿真软件当中,IGBT器件电热模型包括3个电气连接端口(栅极g、集电极c、发射极e)和1个热连接端口(Tj)[6]。 仿真过程中利用热网络模型实时计算出结温变化并反馈至热连接端口,同时即时修正IGBT器件内依赖于结温的器件模型参数及硅(Si)芯片的物理性能,从而影响IGBT的开关瞬态和稳态的电气性能,导致开关损耗和通态损耗数值的不断更新,最终会使电路的工作性能也发生变化,其工作过程如图2所示。

表1 IGBT电热仿真模型参数Tab.1 Parameters of IGBT electro-thermal simulation model

图2 IGBT器件电热仿真模型原理图Fig.2 Schematic diagram of electro-thermal simulation model for IGBT device

2 电参数提取

电参数提取过程是建模IGBT的一个重要步骤,提取精度对模型仿真结果有着显著影响。

2.1 参数提取方法

根据参数提取过程的时效性、复杂性、准确性的不同,IGBT模型电参数的提取方法可分为4类:仿真提取、经验估计、参数隔离、参数优化。本部分主要介绍Hefner基本物理模型参数的提取方法,涉及自热效应的热相关参数的提取方法将在下一节简要讨论,因此以下分析将只针对室温T0=25℃时的情况[6,11]。

2.1.1 仿真提取

通过在一些半导体专业仿真软件(SILVACO、Medici、TSuprem IV等)中建立IGBT器件的工艺模型,然后直接利用工艺仿真之后的器件进行特性仿真,实现工艺仿真和器件仿真的结合,最终从器件仿真得出的特性曲线中提取参数[13]。

IGBT工艺仿真模型是建立在对IGBT芯片的工艺参数及工艺制作流程掌握的基础之上,建模过程复杂,工艺参数也极难获得,并且部分工艺参数本身就是模型参数,这种方法虽然避免了复杂的参数提取实验,同时基于工艺仿真获得的器件外特性波形更易于为提取参数服务,但是只能对IGBT栅极特性参数进行精确提取,而且工艺模型的建立本身就是一个难题。

2.1.2 经验估计

IGBT建模参数的提取可以依赖参数的经验公式以及半导体制造商产品数据手册(Datasheet)中所包含的工作特性资料,如集-射极最大耐压值Uces、关断电流下降时间 tI,off、典型的 Ic-Uce输出特性曲线(见图3)、Uge-Qg栅极充电特性曲线(见图4)等。表2列出了参数提取的部分经验公式[12,14-18]。

图3 IGBT输出特性Fig.3 Output characteristics of IGBT

图4 IGBT栅极充电特性Fig.4 Gate charging characteristics of IGBT

经验估计方法操作简单,耗时短,但是由于参数经验公式比较粗糙,数据手册提供的也仅是平均值或者额定瞬态数据,造成这种方法提取到的参数值精度也最低,在大多数情况下,其只被用作参数优化的初值。

2.1.3 参数隔离

采用参数隔离,逐次分离出特定参数影响显著的电气特性并进行相应的电气测量,将测量数据与物理方程进行曲线拟合,确定这些参数的取值。图5为IGBT模型参数提取方法的序列图[19-22]。

表2 IGBT模型参数经验公式Tab.2 Empirical equations of IGBT model parameters

图5 IGBT模型参数提取方法的序列图Fig.5 Procedure of IGBT model parameter extraction

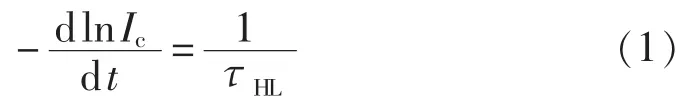

针对参数隔离实验过程中出现的一些问题如关断尖峰电压太大,不利于τHL的提取;NB的模型拟合公式较复杂;栅极充电过程的三阶段特性等,一些参数提取改进实验和模型参数拟合的改进公式相继提出,如通过增大栅极关断电阻,充分延长关断过程的电压上升阶段可以抑制尖峰电压,τHL提取公式可以简化为式(1)[12,23]:

根据IGBT的拖尾电流随电压的增大而减小,直至随电压变化的空间电荷区扩展到场终止层边缘后保持恒定的特点,一种根据IGBT拖尾电流提取NB的新方法被提出[24],但是这种方法必须事先知道WB的值,可操作性不强;此外,采用恒流源电路对关断状态下的IGBT栅极电容充电,从栅极电压充电时的三阶段特性提取Cgs、Coxd,并认为此时的米勒平台电压就是开通门槛电压UT,同时提出根据对IGBT施加一定的du/dt时,内部电容充、放电引起的位移电流特性来提取Agd,并设计了一种位移电流测试电路[25](见图6),这种方法最大的特点是Agd的提取不依赖于NB,而且实验条件也较简单。

图6 位移电流测试电路Fig.6 Test circuit of displacement current

针对参数提取实验多而繁,文献[26-27]设计了一套可重构的参数提取系统,它极大简化了实验的复杂性且具有较高的精度。

通过实验测量IGBT的电气特性,隔离并提取到特定参数,这类方法参数取值精度最高,但是实验条件要求苛刻,针对不同参数要分别进行实验测量,同时参数提取方程较复杂。因此改进参数提取实验,积极消除杂散参数的影响;以及进一步优化参数的物理模型方程是参数隔离将要关注的重点。

2.1.4 参数优化

模型参数优化过程就是通过优化算法不断修正参数取值使仿真波形向实测波形逼近的过程,图7为参数优化的基本流程。

图7 参数优化过程Fig.7 Procedure of parameter optimization

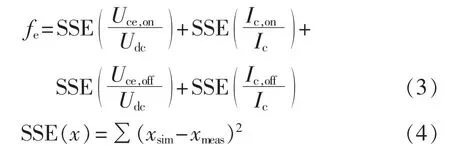

参数优化是近些年发展起来的一种参数提取方法,根据图7,参数优化过程大致分为4个部分:提取模型参数初值(Ⅰ)、获得仿真波形(Ⅱ)、获得实验波形(Ⅲ)、参数优化过程(Ⅳ),其中参数优化过程是核心。参数优化的目标函数常写成式(2)的形式:

其中,xsim和xmeas分别表示优化变量的仿真值和实验值,它们可以是某个波形(Uce、Uge、Ic)的瞬时采样值[16,28-29],也可以取能够反映波形特征的参数,如栅极米勒平台电压、开关时间或者开关过程中的电压、电流变化率等[30-32]。 文献[14]认为参数提取最终的目的是准确地估计IGBT的功率损耗。本文把IGBT对应的开通和关断过程中每个瞬时采样点的电压、电流波形归一化之后幅值的误差平方和作为误差目标函数(见式(3)、(4)),并通过比较开关损耗的瞬时值来寻找仿真和实验波形的同步点,从而最终实现该目的。当取得目标函数后,通过优化算法进行参数优化过程。表3列出了5种参数优化算法的优缺点。

表3 优化算法比较Tab.3 Comparison among optimization algorithms

通过参数优化提取模型参数,这种方法实验条件简单,参数取值准确度比较高,但是由于需要提取的模型参数较多,优化算法的运行耗时严重,并常常只能局部收敛,不能获得全局最优值。此外,参数初值的选择以及电压、电流大范围变化时的参数优化取值准确性也是需要考虑的问题。

2.2 电参数提取方法优缺点比较

文中讨论的4种电参数提取方法的优缺点总结如表4所示,可以看出,各种参数提取方法具有互补性,经验估计可以为参数优化提供初值,从而加快优化算法的计算速度;而对于隔离实验比较复杂的参数利用参数优化来取值,剩下的参数仍进行参数隔离,也可以缩短参数提取过程时间,提高精度。此外,在进行参数提取工作之前,进行敏感性分析,重点关注那些对IGBT稳态和瞬态电气特性影响显著的参数[26,41-42];在提取到参数数值之后,通过参数有效性验证来辨识在大范围改变电压、电流时参数提取数值的准确性[30-32],从而可以提高参数提取方法的有序性和可靠性。

表4 模型电参数提取方法优缺点Tab.4 Advantages and disadvantages of model electrical parameter extraction methods

2.3 热相关参数的获得

第1节列出了IGBT模型中受结温影响的参数及其关系式[11],分别提取到多个结温(25~125 ℃)下这些参数的数值,然后利用相关表达式进行曲线拟合,便可以获得这些热相关系(指)数的取值,从而在IGBT器件模型中融入了自热效应。

3 热参数提取

IGBT电热模型的热参数主要用来表示IGBT由结到壳的热传导过程,主要是反映由结到壳的瞬态热阻的热网络参数[7-9]。

3.1 热网络参数提取

IGBT的实际传热结构(由PN结到外壳)通常可以利用集中等效的传热模型来描述,主要有2种一维等效传热网络[7-9]:Cauer网络、Foster网络,如图 8所示,热阻、热容(RC)网络可以方便地以电路网络的形式在电路仿真器里实现热电模拟,经常被用于半导体器件的热分析。

图8 Foster和Cauer传热网络Fig.8 Foster thermal network and Cauer thermal network

根据电路等效原理,Cauer网络总能等值为Foster网络,而且Cauer网络在一定程度上反映了器件内部传热的物理本质,因此本文以Cauer网络作为研究对象来介绍如何提取热网络中热阻、热容的取值,而且热网络应用的意义也在于其能够模仿器件封装结构的瞬态热阻变化。所以Cauer热网络参数值的确定可以从器件封装结构和器件封装热响应2个方面着手。

3.1.1 根据器件封装几何结构确定Cauer热网络参数[8-9,33-34]

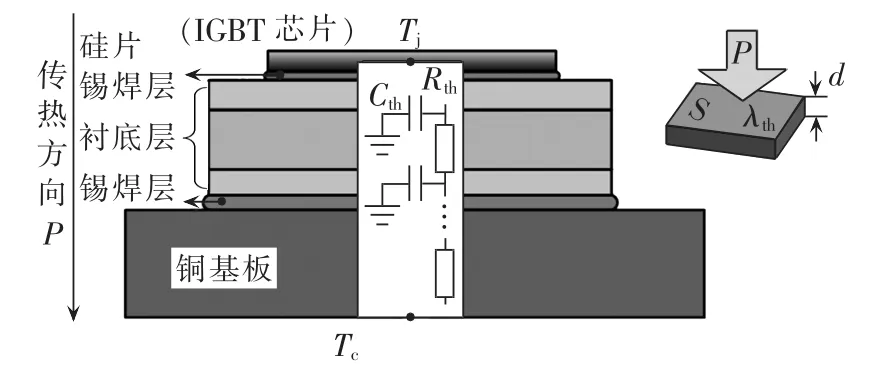

一维热传导是IGBT最主要的传热方式,图9为IGBT器件的典型封装结构,Cauer网络同其内部传热本质关系紧密,因此网络参数Rthi、Cthi可以用来表示IGBT从结到壳的各层材料(硅芯片、锡焊层、绝缘衬底、铜基板)的热阻和热容,其取值可以通过各层材料的物理性质和结构参数计算得到,如式(5)、(6)所示。

图9 IGBT典型封装结构示意图Fig.9 Typical package structure of IGBT

3.1.2 根据器件封装的瞬态热响应曲线Zthj-c(t)确定Cauer热网络参数[7,35-36]

通常功率半导体器件的生产厂商都会在数据手册里给用户提供器件的瞬态热阻抗曲线,它可以表示为对IGBT施加幅度为P的单脉冲功率方波直至其结温达到稳态,如式(7)所示:

从网络的角度来看,Cauer网络零初始条件下的阶跃响应可以等效为IGBT的瞬态热阻抗曲线,并且可以通过一个由网络元素R、C组成的分析近似函数式(8)来表示:

其中,Ai、ai是通过曲线拟合技术获得的常数,Rthi、Cthi可以通过Ai、ai作适当的变化求得。

为了简便,Cauer网络的转移函数也可以通过拉普拉斯变换转化成频域的形式,如式(9)所示。利用该式在频域内进行曲线拟合就可以直接获得Rthi和Cthi的数值。

3.2 热网络参数提取方法优缺点比较

热参数的提取实现了IGBT的动态热电仿真的功能,可以更加真实地模拟其工作性能。本文主要对Cauer网络的参数提取方法进行了讨论,各种方法的优缺点如表5所示,从表中可以看出,2类提取方法所需的条件不同,且建立的热网络所实现的功能也不同,对于IGBT电热仿真模型而言,估计到的结温还可以为其可靠性评估服务。

表5 Cauer网络参数提取方法优缺点Tab.5 Advantages and disadvantages of Cauer network parameter extraction methods

4 结论

参数提取是IGBT建模过程的一个重要步骤,决定了器件模型仿真的精度。本文概述了NPT型IGBT电热仿真模型的工作原理,并将模型参数分为电参数和热参数两大类进行了总结。基于以往电参数提取文献的讨论,并根据电参数提取过程的复杂性、时效性、准确性的不同,将电参数提取方法总结为4类:经验估计、参数隔离、参数优化、仿真提取。讨论并总结了不同方法的优缺点,根据比较结果,笔者认为未来电参数提取工作的重点将是不同方法的优化与综合,为了提高IGBT电热仿真模型的应用水平和扩大其使用范围,同时增强参数提取工作的有序性和可靠性,建议器件模型参数提取可以按照如下步骤进行:

a.鉴别所选用的IGBT器件的结构类型,确定所需要提取的模型参数;

b.进行参数敏感性分析,确定各个参数对IGBT工作性能的影响趋势;

c.参数提取,确定相应IGBT的参数值;

d.参数有效性验证,确定参数提取的精度和适用范围。

最后本文介绍了用于描述IGBT实际传热结构的一维集总传热网络,从器件封装结构和器件封装热响应2个方面考虑了其中Cauer网络热阻、热容参数值的提取,并讨论了各个方法的优缺点,从而为实现IGBT的结温估计提供了方便。