天然气长输管道在线内检测前的清管技术

2013-10-23陈传胜

陈传胜

中国石化天然气川气东送管道分公司,湖北 武汉 430070

0 前言

对在线天然气长输管道实施内检测作业,可以掌握管道内部情况,查找管道内部缺陷,降低维修成本,通过内检测取得可靠、准确的基础数据,为管道完整性评估、基线评价提供基础资料,提高管道综合防护能力,保证输气管道安全长效运行,防止天然气管道因腐蚀穿孔[1-2]而发生天然气泄漏事故。因此,天然气长输管道需在投产运行后3年内进行全面检测[3]。为提高内检测精度,准确发现管道中由于制造和安装缺陷、腐蚀、机械损伤或其他原因所致的金属损失,以及管道设备、管路附件和除金属损失以外的管体异常等,有必要对管道专门实施内检测前的清管作业[4],以清除输气管道内的液态水、泡沫、泥沙、污液、锈渣、硫化亚铁粉末以及施工遗留的其他杂质,同时可检验管道的通过能力[5],降低管道内检测作业卡堵风险,还可保证内检测过程中几何检测和漏磁检测能够采集到高质量的检测数据。本文通过分析天然气长输管道常规清管作业清管器特点,提出了内检测清管器要求,并根据内检测需要,总结出一套天然气长输管道在线内检测前的清管技术。

1 天然气长输管道常规清管器特点

目前常用于天然气长输管道清管的清管器[6-10]主要有泡沫清管器、橡胶清管球、蝶形皮碗清管器、双向直板清管器等。通过对各种清管器进行调研,总结各种清管器组成、特点及用途,见表1。

2 内检测前的清管器技术要求

2.1 总体要求

在内检测前清管作业时清管器的选择,要求清管器总长度应小于收发球筒尺寸,清管器承压能力应大于管道最高运行压力,清管器有效运行距离应大于清管管段之间间距,清管器直弯段通过能力需满足管道20%以上的变形,清管器弯头通过能力应能通过小于清管管段最小弯头的曲率半径管段。在川气东送管道黄梅—安庆管段内检测前的清管过程中,考虑到黄梅—安庆管段历史最高运行压力为7MPa,黄梅—安庆之间间距为112 km,弯头采用R=6D的热煨弯头,冷弯管采用R=40D的弯管,收、发球筒大筒长度均为4.7m,要求黄梅—安庆管段清管器总长不大于3m,承压大于8MPa,清管器有效运行距离大于150 km,清管器能通过80%内径的管段及不小于3D的弯头。

2.2 清管器类型的选择及尺寸

考虑到泡沫清管器具有较高的安全性,能够清除污液和探明管道内部基本情况,蝶形皮碗清管器、双向直板清管器有较好的清污能力,但密封盘磨损较大,而橡胶球安全性较泡沫清管器差,清污效果较蝶形皮碗、双向直板清管器弱。为确保清管安全,避免清管器在管道内卡堵,综合比较各类清管器特点和天然气长输管道内检测前的清管使用情况,内检测前的清管宜选择泡沫清管器、蝶形皮碗清管器、双向直板清管器进行清管,泡沫清管器过盈量选择为5%~7%,蝶形皮碗清管器过盈量选择为3%~4%,双向直板清管器过盈量选择为4%,同时为了更好地检验管道内部通过能力,可在利用蝶形皮碗清管器过程中外加1块85%内径的测径板、双向直板清管器过程中外加1块90%内径的测径板以检验管道内部通过能力,选择大于密封盘约10mm的尼龙刷(无内涂层管段选择钢丝刷)清除悬挂在管道内部较硬的污物。

3 内检测前的清管实施关键技术

3.1 清管作业实施程序

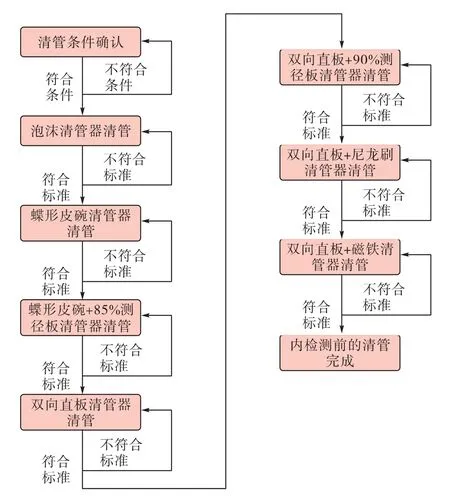

考虑到清管风险较大,特别是清管器卡堵在管道内部,需对管道进行割管,对管道输送气造成重大影响的同时也带来严重的社会影响,因此在进行内检测清管过程中,应循序渐进,保证清管实施安全有序,确保管道清管过程中安全运行。根据陕京线、西气东输、川气东送及国内外等其他输气管道内检测前的清管经验,一般先发送泡沫清管器,清除污液和检验管道内部通过能力,再发送蝶形皮碗清管器,清除管道内污物,然后发送一个带85%内径的测径板蝶形皮碗清管器,清除管道污物的同时可根据测径板损伤情况初步判断管道内变形情况。若管道内污物已较少同时测径板变形较小,依次发送双向直板清管器、双向直板+90%内径的测径板清管器、双向直板+尼龙刷(无内涂层管道为钢丝刷)清管器、双向直板+磁铁清管器进行清管,清除管道内污物和金属条。

3.2 各阶段清管合格标准

鉴于内检测前的清管是一个非常复杂的过程,需要进行多次清管作业,而各阶段清管作业目的不同,因此应制定详细的标准,各阶段达到以下条件后,可进行下一步清管作业:

发送泡沫清管器清管,收球后泡沫清管器相对完整、无破损、无大的变形、无严重划伤,未发现大量污液和块状污物,可进行蝶形皮碗清管器发送。

发送蝶形皮碗清管器,清管器顺畅通过,无异常,清出污物在20 kg以下,无大块污物,可发送蝶形皮碗清管器+85%内径测径铝板,测径铝板未出现断裂、15°以上弯曲等重大损伤,可发送双向直板清管器清管。

发送双向直板清管器,直板通过能力良好,未出现卡堵现象,可发送双向直板+90%内径的测径板清管器,若90%内径的测径板未出现断裂、15°以上弯曲等重大损伤,可依次发送双向直板+尼龙刷清管器、双向直板+磁铁清管器。

为了保证内检测过程中的几何检测和漏磁检测能够采集到高质量的检测数据,原则上在进行双向直板+磁铁清管器清管过程中,清管器顺畅通过、无异常,推出的管道内杂质无块状物质,污物不超过5 kg,金属焊条不超过10根,且无长于10 cm的金属物,无污液,内检测前的清管即为合格,内检测前的清管作业完成。考虑到管道现场的复杂性和特殊性,内检测前的清管合格验收标准也可经内检测服务人员确认后,根据现场实际情况进行适当调整。按照以上作业程序及标准,川气东送管道黄梅—安庆管段内检测前的清管实施流程见图1。

图1 川气东送管道黄梅—安庆管段内检测清管实施流程

3.3 发球作业

发球作业前,应准备发球作业所需的物资,并组织人员提前对发球筒进气阀门、出气阀门,盲板,通球指示仪进行检查维护,对全站工艺流程进行检查,提前进行发球作业模拟演练,做好发球作业准备工作。为避免清管球与球筒撞击产生火花,在将球装进发球筒前应对球筒进行氮气置换;为保证清管球装入球筒后前后无压差,应在球装入前,先打开发球筒异径接头处上的平衡阀,球入球筒后在进行天然气置换过程中要控制天然气注入速度,避免气体流速和升压速度过快,以确保置换安全;在对球筒进行升压过程中应分阶段缓慢升压,并进行检漏,待发球筒压力升至与管道压力平衡后,确认稳压不泄露,可根据发球具体时间,依次打开发球筒进、出气阀,关闭球筒上平衡阀,将站内正常输气流程切换至发球流程,进行发球作业。

3.4 清管器监听与跟踪

在清管过程中,为掌握清管器在管道内运行情况,一般设置监听点对清管器运行状态进行监听,根据川气东送管道清管经验,一般在发球站场外约500~1 000m的地方设置监听坑,监听验证清管器是否顺利从发球输气站场发出,在收球站场外约1 000~2 000m的地方设置监听坑,为清管器即将到达收球站场做好收球准备,同时在管道沿线阀室设置监听点,对于特殊位置和重点地段及根据清管器的不同,可加密监听坑作为监听点监听,以便更好掌握清管器在管道内运行状态。

在监听前,应结合输气管道运行工况,提前计算预测清管器到达各监听点时间,为监听人员提前到达现场做好准备,在监听过程中,起初每1 h用耳朵贴在上游旁通弯头管壁处,距清管器到达监听点1 h时可加密监听次数,当监听到水流声或清管器与管壁摩擦声时,用录音笔进行录音,并将螺丝刀金属部分紧贴管线,木柄末端紧贴耳部,利用木柄螺丝刀监听,当听到管道中有较大响声(清管器与管壁的摩擦声)时记录时间继续监听,当有明显清管器通过声时记录时间再继续监听,当声音逐渐减小时,再次记录时间继续监听。当管道内响声逐渐远去慢慢消失时关闭录音笔停止录音,然后通过播放录音确认清管器通过的时间。

对于蝶形皮碗、双向直板清管器,还可安装电子跟踪仪,利用电子跟踪仪接收机确认清管器到达监听点情况。

3.5 收球作业

清管前,应对收球站场全站工艺流程进行检查,对收球筒进、出气阀门和盲板进行维护,确认收球筒进、出气阀无内漏现象,盲板没有泄露现象,具备收球条件发球站场方可发球。收球作业前,应准备好收球所需的物资,提前进行收球作业模拟演练,在清管器到达收球站场至少2 h前,应导通收球流程,清管器到达收球站场外的监听点后,可通过调节收球筒调流阀开度调节天然气流速,控制清管器缓慢的进入收球筒内,避免清管器对球筒盲板进行撞击,同时也可通过“二次收球”[11]作业控制清管器缓慢地进入球筒内。为进一步减小清管器撞击盲板的风险,也可在收球筒靠近盲板处放置轮胎的方式,缓冲清管器撞击盲板的力度。

在取球过程中,考虑到清除的污物可能有FeS,有自燃的风险[12],对于泡沫清管器,建议采取湿式收球作业,对于蝶形皮碗清管器和双向直板清管器,可利用氮气置换进行干式收球,确保安全的同时以准确掌握每次清管从管道内清除的污物具体重量。

4 结论

在川气东送管道黄梅—安庆管段内检测前的清管过程中,分别选取5%过盈量的泡沫清管器、3%过盈量的蝶形皮碗清管器、4%过盈量的蝶形皮碗清管器+85%内径测径板、4%过盈量的双向直板清管器、4%过盈量的双向直板+90%内径测径板清管器、4%过盈量的双向直板+尼龙刷清管器、4%过盈量的双向直板+磁铁清管器依次进行发球、监听与跟踪、收球作业,安全有效地清除出了管段内污物和遗留在管道内的金属焊条,为管道内检测创造了良好的条件,确保了黄梅—安庆管段整个内检测作业安全顺利实施。黄梅—安庆管段内检测作业的圆满完成,检验了整个内检测前的清管程序合理,技术可靠有效,为天然气输气管道内检测前的清管作业提供技术借鉴。

[1]石永春,刘剑锋,王文军.管道内检测技术及发展趋势[J].工业安全与环保,2006,32(8):46-48.Shi Yongchun,Liu Jianfeng, W ang W enjun.Inner Exam ination Technology on Pipeline and the Development Trend[J].Industrial Safety and Environmental Protection,2006,32 (8):46-48.

[2]刘年忠,付建华,陈开明.天然气管道智能清管技术及应用[J].天然气工业, 2005, 25(9): 116-118.Liu Nianzhong,Fu Jianhua,Chen Kaim ing.Intelligent Pigging Technology and Application for Gas Pipelines[J].Natural Gas Industry, 2005, 25(9): 116-118.

[3]SY/T 5922-2012,天然气管道运行规范[S].SY/T 5922-2012,Run Criterion of Natural Gas Pipeline[S].

[4]SY/T 6597-2004, 钢质管道内检测技术规范[S].SY/T 6597-2004,Technical Standard of Intelligent Pigging on Steel Pipeline[S].

[5]赵小川,管志伟,南宇峰.西气东输二线干线西段清管作业研究与实践[J].天然气与石油,2012,30(2):17-22.Zhao Xiaochuan,Guan Zhiwei,Nan Yufeng.Research and Practice of Pigging Operation in Western Section of West-East Gas Pipeline[J].Natural Gasand Oil,2012,30(2):17-22.

[6]孙 旭,陈 欣,刘爱侠.清管器类型与应用[J].清洗世界,2010 ,26(6):36-41.Sun Xu, Chen Xin, Liu Aixia.Types and Application of Pig[J].Cleaning World,2010,26(6):36-41.

[7]刘 刚,陈 雷,张国忠,等.管道清管器技术发展现状[J].油气储运,2011,30(9):646-653.Liu Gang, Chen Lei, Zhang Guozhong,et al.Development Status of Pipe Pigging Devices[J].Oil&Gas Storage and Transportation, 2011,30(9):646-653.

[8]张 伟,蔡青青,张 勇,等.钢制管道清管经验及清管器卡堵的应急处理[J].天然气与石油,2010,28(6):14-16.Zhang W ei,CaiQingqing, Zhang Yong, et al.Steel Pipeline Pigging Experience and Emergency Treatment in Pig Blocking[J].NaturalGasand Oil,2010,28(6):14-16.

[9]金 伟,田英男,张志军.渤西南海底输气管网联合清管技术[J].天然气工业, 2010, 30(12): 81-83.Jin W ei,Tian Yingnan,Zhang Zhijun.Combined Pigging Techniques for the Subsea Gas Transmission Pipeline Network at the Southwest BohaiBay[J].NaturalGas Industry,2010, 30(12): 81-83.

[10]潘亚东,李 力,汤晓勇,等.长北气田集输干线清管研究[J].天然气与石油,2012,30(4):5-10.Pan Yadong,Li Li,Tang Xiaoyong,etal.Study on Pigging of Gas Gathering and Transpiration Trunk Linesin Changbei Gas Field[J].Natural Gasand Oil,2012,30(4):5-10.

[11]陈文华,赵 云,刘 岩.“二次收球”方法在管道内检测中的应用[J].油气储运,2012,31(3):219-220.Chen Wenhua,Zhao Yun,Liu Yan.Application of “Tw ice Pig Receiving” Method in Pipeline Inner Inspection[J].Oil&Gas Storage and Transportation, 2012,31(3):219-220.

[12]蒲红宇,刘仕鳌,蒋 洪.天然气管道清管作业风险分析及应对措施[J].油气储运,2012,31(6):461-462.Pu Hongyu,Liu Shiao,Jiang Hong.Risk Analysis and Countermeasures for Pigging Operation ofGasPipelines[J].Oil&Gas Storage and Transportation,2012,31(6):461-462.