生物喷气燃料制备技术研究进展

2013-10-22张哲民渠红亮孟祥堃

李 毅,张哲民,渠红亮,孟祥堃

(1.中国石油化工股份有限公司 科技开发部,北京100728;2.中国石化 石油化工科学研究院,北京100083)

随着航空事业的迅速发展,喷气燃料需求量越来越大。喷气燃料主要来源于石油,而世界范围内石油资源总量正逐渐减少,喷气燃料短缺问题日益突出。另一方面,低碳环保在当今社会越来越受到人们的重视,为了防止全球气候变化给人类生存环境带来破坏,各行各业都在降低CO2排放。根据欧盟推出的“绿色天空”计划,从2012年起,所有进出欧盟的航空公司涉及的温室气体排放必须纳入欧盟碳排放交易体系。为了减少温室气体排放,生物喷气燃料制备技术的开发已引起许多国家的高度重视[1]。

生物喷气燃料是用可再生的动、植物油或生物质原料生产的喷气燃料。生产生物喷气燃料的技术路线可以分为4类[2-4]。第一类是以动、植物油为原料,经加氢处理和异构化生成喷气燃料;第二类是生物质先气化生成合成气,再经费-托(F-T)合成生成合成油,合成油再经加氢改质得到喷气燃料;第三类是生物质先经快速热解生成生物油,生物油再经加氢生成喷气燃料;第四类是以生物质为原料,通过微生物发酵转化为生物丁醇,生物丁醇脱水生成丁烯,丁烯再聚合得到生物喷气燃料。生物喷气燃料的原料在种植过程中吸收大气中的CO2,在燃烧过程中又向大气排放CO2,就其全生命周期而言,有相当比例的CO2处于循环状态,因此具有显著的碳减排特性。此外,生物喷气燃料的硫含量低,SO2排放也极低,而且其性质与石油基喷气燃料接近,能够实现即加即用,是高效、清洁的可持续能源。

1 动、植物油两段加氢法生产生物喷气燃料

1.1 主要化学反应

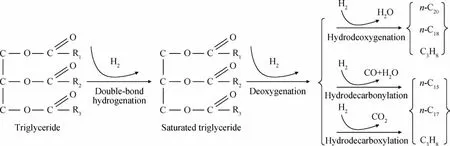

动、植物油的主要成分是三脂肪酸甘油酯(简称甘油三酯)。动、植物油加氢法制备生物喷气燃料包括动、植物油加氢处理和加氢异构化2个主要过程。加氢处理过程中包含了多种化学反应,其中主要有加氢饱和、加氢脱氧、加氢脱羧基和加氢脱羰基反应,如图1所示。加氢饱和反应是指动、植物油分子中的脂肪酸碳链上不饱和双键的加氢饱和;在加氢脱氧反应中,氧元素以H2O的形式脱除,加氢脱氧反应生成的烷烃的碳数与反应物脂肪酸碳数相等;加氢脱羧反应中,氧元素以CO2形式脱除,加氢脱羰反应中,氧元素以CO和H2O的形式脱除,二者反应均生成比反应物脂肪酸少1个碳的烷烃。加氢处理副反应有裂化、异构化和甲烷化等反应[6-7]。

图1 动、植物油加氢处理反应网络[5]Fig.1 The hydrotreating reaction network for vegetable oil or animal fat[5]

动、植物油加氢处理得到的精制油主要是正构烷烃,凝点较高。为了改善其低温流动性能,还需要进行加氢异构化。正构烷烃异构化过程通常伴有裂化反应,正构烷烃首先异构生成单支链异构体,单支链异构体在扩散过程中进一步异构化生成多支链异构体,或者发生裂解反应,生成裂解产物,此时的裂解产物为正构烃,为二次反应产物。裂解产物中还有异构烃存在,此异构烃可能来源于2种方式,一是多支链异构产物的裂解,二是正构烷烃裂解产物的异构化。随着转化率的提高,多支链异构产物的裂解反应和正构烷烃裂解产物的异构化反应将发生得更多,使得裂解产物中异构烃的含量增多,裂解产物异构体有可能继续发生二次裂解反应[8]。

1.2 动、植物油两段加氢法工艺流程

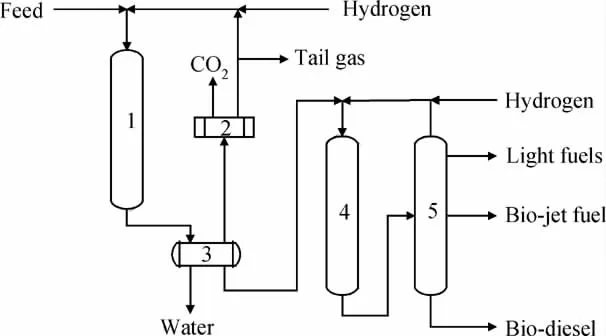

动、植物油先经加氢处理、再加氢异构化的两段加氢法生产生物喷气燃料的基本工艺流程如图2所示[9]。动、植物油与H2一起进入加氢处理反应器,在加氢处理催化剂作用下进行加氢饱和、加氢脱氧、加氢脱羰/羧基反应;加氢处理产物进入分离器,分离出的气体脱除酸性气体后循环使用,精制油再进入加氢异构化反应器,在加氢异构化催化剂作用下发生异构化和选择性裂化反应;加氢异构化反应产物进一步分离后,得到轻质馏分、生物喷气燃料馏分和生物柴油馏分。

图2 动、植物油加氢处理-加氢异构基本工艺流程Fig.2 The hydrotreating-isomerization process flowscheme for vegetable oil or animal fat

动、植物油加氢处理过程中放热量大,反应器温升大。为了取热,可以在反应原料中加入一定量的溶剂,如正构或异构烷烃,也可以将反应产物部分循环。这样不但降低了原料预热过程中结焦的程度,稀释了反应原料中的游离脂肪酸,还可以溶解一部分催化剂表面的焦炭前驱体,延长催化剂的使用寿命[10]。动、植物油中的不饱和物质在高温下容易结焦,为了降低预热温度,动、植物油可以先在低温下加氢饱和,然后再进行加氢处理[11]。

动、植物油的主要成分为C16和C18的脂肪酸甘油酯,第一段加氢处理得到的精制油主要是C15~C18正构烷烃。正构烷烃的凝点较高,而且飞机用的喷气燃料主要含C9~C16的烃类,为了改善低温流动性,调整碳数分布,还需要对植物油加氢处理得到的直链烷烃进行异构化和选择性裂化,使正构烷烃异构化为异构烷烃,同时将C15~C18烷烃选择性裂化为C9~C16烷烃。异构烷烃的冰点较低,可以在低温下使用,最后蒸馏分离得到生物喷气燃料[12]。

1.3 动、植物油的加氢处理

1.3.1 原料及预处理

草本植物油、木本植物油、藻类油脂和动物油脂均可作为加氢法生产生物燃料的原料。此外,餐饮业废油和油脂加工过程中产生的油脚经过净化处理后也可用加氢法生产生物喷气燃料。天然植物油中所含的脂肪酸绝大部分为偶碳直链,碳链长度为C2~C30,但常见的只有C12、C14、C16、C18、C20和C22几种。椰子油和棕榈仁油等含有较多的C12和C14脂肪酸,大豆油、棕榈油等大多数油脂含有较多的C16和C18脂肪酸[13],某些微藻品种产出的油脂碳数可以达到C26。

动、植物油的毛油中含有游离脂肪酸、金属离子、磷脂、胶质等,对加氢处理设备和催化剂有影响,需要进行预处理。油脂精制过程主要包括脱胶、碱炼、脱臭等步骤。原料油中的游离脂肪酸在高温下对设备有较强的腐蚀作用,植物油中的游离脂肪酸也会影响加氢处理催化剂的活性,如果植物油中游离脂肪酸含量高于5%,在长时间运转的情况下,加氢处理催化剂活性会下降[14]。

原料植物油中的碱金属和碱土金属离子对加氢处理催化剂有毒害作用。碱金属沉积在催化剂表面,造成堵孔或催化剂活性位中毒,导致催化剂失活[15]。在加氢处理之前应对原料进行预处理,如在原料进入反应器前,采用阳离子交换树脂床层吸附,或者用稀硫酸、硝酸或盐酸洗涤的方法除掉原料中的金属离子,从而延长催化剂的寿命。另外,餐饮业废油中的氯离子对加氢处理设备也有腐蚀作用。

当原料中含磷脂并同时含有碱金属时,会形成磷酸盐,逐渐沉积在催化剂床层的顶部,造成床层堵塞。当原料中无碱金属时,植物油中含有磷脂,磷脂分解产生磷酸,磷酸催化植物油中的不饱和物聚合,生成的高分子低聚物沉积在催化剂表面,造成催化剂因积炭而失活,而且还可能造成反应器堵塞,使反应器压降增大[15]。

1.3.2 动、植物油加氢处理催化剂

动、植物油加氢处理一般使用负载型硫化态金属催化剂,如硫化态NiMo、CoMo和NiMoW催化剂。使用硫化态金属催化剂可以在比较缓和的条件下将动、植物油加氢处理转化成长链正构烷烃。由于原料动、植物油中一般不含硫或硫含量很低,在使用硫化态金属催化剂对动、植物油加氢处理时,需要在原料油中添加适量的含硫化合物,或在进料H2中添加H2S,以维持催化剂反应活性,并延长催化剂使用周期[5]。

Veriansyah等[16]考察了负载型还原态金属催化剂和负载型贵金属催化剂用于动、植物油加氢处理的可行性。结果表明,还原态金属催化剂和贵金属催化剂的动、植物油加氢处理活性低于硫化态金属催化剂,并且稳定性较差,失活速率快。不同种类贵金属催化剂的动、植物油加氢处理活性由高到低的顺序为 Pd/Al2O3、Pt/Al2O3、Ru/Al2O3。使用还原态金属催化剂和贵金属催化剂对动、植物油加氢处理时,主要发生加氢脱羰/脱羧基反应,生成比动、植物油脂肪酸少1个碳原子的脂肪烃。还原态Ni、Pd等金属具有较强的CO甲烷化活性,使用还原态金属催化剂和贵金属催化剂时,动、植物油加氢脱羰基生成的CO继续与H2反应,生成甲烷和H2O,所以气态产物中含有大量的甲烷,这样不仅H2耗量高,而且液态烃产物收率低。

1.3.3 动、植物油加氢处理主要影响因素

动、植物油加氢处理一般采用硫化态金属催化剂,而硫化态金属催化剂只有在一定H2S浓度的环境中,才能维持其高活性的硫化态活性结构。当采用硫化态金属催化剂对动、植物油加氢处理时,由于动、植物油基本不含硫,在长期使用过程中,则会因催化剂中的硫流失而导致催化剂活性降低[17]。另外,动、植物油加氢处理过程中,发生加氢脱氧反应,产生6%~8%的H2O,H2O也会造成硫化态催化剂的硫流失[18]。所以在使用硫化态金属催化剂对动、植物油加氢处理时,需要在进料H2中配入一定量的H2S,或在原料油中添加一定的含硫化合物,以保持催化剂处于高活性的硫化态,有利于提高催化剂的稳定性,延长催化剂的使用周期。气相中H2S体积分数在0.3%以上时,可以使催化剂保持硫化态结构[19]。

硫化态金属催化剂失活的主要原因是,植物油中含有约11%的氧,而基本上不含硫,在加氢处理反应条件下,硫化态金属催化剂中的一部分硫会生成硫酸盐,金属元素的化合价发生变化,部分Mo4+氧化生成了Mo6+。催化剂中的金属由高加氢活性的硫化态转变为低活性的氧化态,造成了催化剂加氢活性降低,在较高的温度及酸催化的条件下导致催化剂结焦,进一步降低催化剂的加氢处理活性,最终致使催化剂失活[20]。

反应温度对动、植物油加氢处理反应过程和反应产物组成有重要的影响。提高反应温度,加氢脱羰/脱羧基产物与加氢脱氧产物的质量比增加,有利于加氢脱羰/脱羧基反应[21]。提高反应温度,可以加快反应速率,使脂肪酸甘油脂转化为长链烷烃的转化率增加。在反应温度较低时,脂肪酸甘油脂转化不完全,有高沸点的中间产物存在,使液态烃产物中重组分量多,而且可能还会有游离脂肪酸存在,使得产物的酸值高。在较高的反应温度下,有裂化反应发生,使植物油裂化成为汽油组分甚至气态烃。

动、植物油加氢处理过程中,提高反应压力,加氢脱羰/脱羧基产物与加氢脱氧产物的质量比降低,有利于加氢脱氧反应[5,21]。提高反应压力有利于植物油加氢处理反应的进行,与加氢脱羧反应相比,植物油加氢脱氧反应需要更多的H2,因此提高反应压力可促进植物油加氢脱氧反应的发生。加氢脱氧反应将消耗更多的H2。

1.4 动、植物油加氢处理精制油加氢异构化

动、植物油加氢处理得到的精制油主要含有C15~C18的长链正构烷烃。长链正构烷烃的加氢异构化反应催化剂通常是金属和酸性载体组成的双功能催化剂,其中金属提供加氢/脱氢功能,分子筛等酸性载体提供异构化功能[22-23]。具有加氢/脱氢活性的金属组分一般选自元素周期表中Ⅷ族和ⅥB族元素,可分为贵金属和非贵金属,其中贵金属应用较多;贵金属以Pt和Pd为主,多以金属单质形式使用。非贵金属主要有Mo、Ni、Co和W,多以相互结合的硫化物形态使用,这样能够提高催化剂的活性和稳定性。酸性载体主要有无定型氧化物或氧化物混合物;硅酸铝类分子筛,如ZSM-5、ZSM-22、ZSM-23、ZSM-48等;磷酸铝类分子筛,如SAPO-11、SAPO-31、SAPO-41等。正构烷烃加氢异构化催化剂的异构选择性主要取决于催化剂酸性组分的酸性质,弱酸和中等强度的酸对异构化反应有利,酸性强则裂化加剧,催化剂的活性则由酸性组分中B酸中心的数量和加氢组分的活性共同决定。具有择形性的小孔或中孔结构的催化剂利于植物油加氢产物的异构化和裂化反应[24]。

正构烷烃的异构化反应以生成单甲基异构体为主,也产生少量的多支链烷烃,多支链烷烃一般具有较低的沸点和冰点。反应产物中多支链异构体的含量一方面与所采用催化剂种类有关,还与转化率有关。大孔分子筛的异构化产物中,双支链异构体比例较大;分子筛孔径变小时,异构化产物中单支链异构体比例较大。对正十六烷进行加氢异构化时,采用中孔的 Pt/ZSM-5、Pt/ZSM-22、Pt/SAPO-11分子筛催化剂时,异构化产物中多甲基支链异构体非常少;采用大孔的Pt/HY、Pt/Hβ分子筛催化剂和中孔的Pt/MCM-41分子筛催化剂时,在中等程度的转化率下有双支链和三支链异构体生成。Pt/MCM-41因为弱酸性、中孔和Pt的高度分散,表现出最高的正十六烷异构化选择性和多支链异构体收率。以Pt/SAPO-11为催化剂,正十六烷异构化反应生成的异构产物中,大部分为单甲基支链产物,只有在转化率较高时,二甲基及多甲基支链产物才明显增多[8,25]。

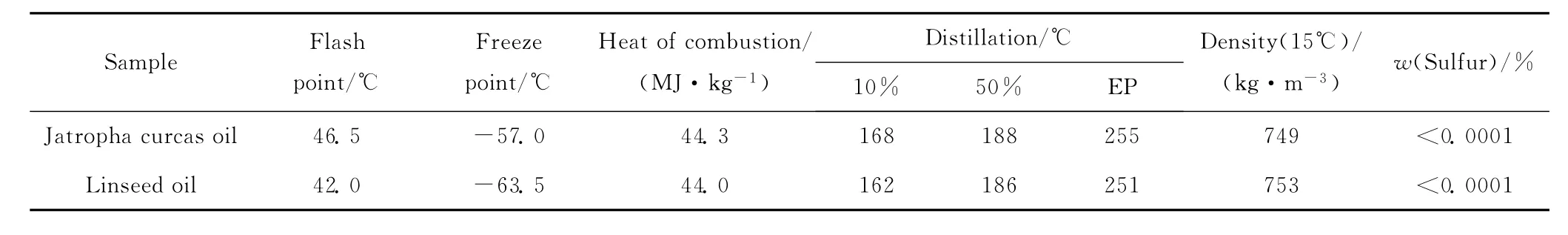

动、植物油加氢法生产生物喷气燃料时,由于动、植物油加氢处理后得到的是C15~C18正构烷烃,其碳数分布不符合喷气燃料的要求,在异构化的同时,需要进行选择性裂化。对大豆油加氢处理,得到C15~C18正构烷烃,进行选择性裂化,液态烃产物中含有50%的C9~C15,最后再进行加氢异构化,制备出的生物喷气燃料相对于原料大豆油的收率为36%,其密度为759kg/m3,闪点53℃,冰点可达-52.6℃[26]。以麻疯树油和亚麻荠油为原料制备出的生物喷气燃料的性质列于表1。

表1 麻疯树油和亚麻荠油制备的生物喷气燃料性质Table 1 Bio-jet fuel properties from jatropha curcas oil and linseed oil

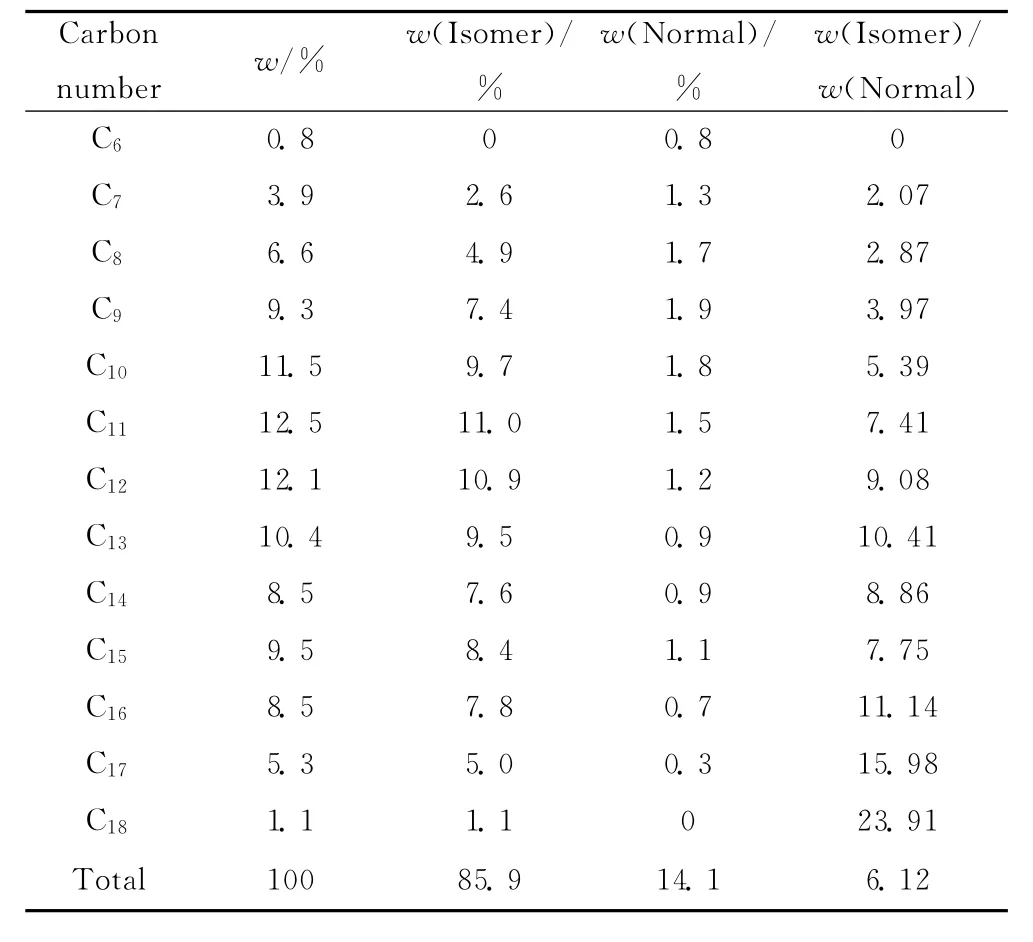

以牛油为原料,第一段使用NiMo/Al2O3加氢处理催化剂,在反应温度370℃、压力4.5MPa、空速1.0h-1的条件下进行加氢处理,加氢处理生成H2O 5.3%、气态烃7.6%、精制油收率88.2%;第二段采用Pt/Al2O3-SiO2加氢异构化催化剂,在温度360℃、压力4.0MPa、空速0.7h-1的条件下对加氢处理后的精制油进行加氢异构化,得到的液态烃的碳数分布列于表2,从其中分离出的生物喷气燃料组分的冰点为-55℃[27]。

表2 牛油两段加氢产物的碳数分布Table 2 Carbon number distribution of product from two-stage hydrogenation of beef tallow

动、植物油经过两段加氢法可以制备出冰点满足要求的生物喷气燃料组分,但收率较低。动、植物油经过两段加氢法制备出的生物喷气燃料组分硫含量低、热值较高,由于不含芳烃,需要和石油基喷气燃料调配使用。

1.5 动、植物油加氢处理/异构化同时进行的工艺

动、植物油先经加氢处理,然后再临氢异构化,可以得到低温流动性好的产品,但工艺比较复杂。使用具有加氢处理和异构化多功能的催化剂时,可在1个反应器中同时进行动、植物油加氢处理和加氢异构化反应。Mccall等[28]使用多功能催化剂,采用一步法工艺,在反应温度300℃、压力5.0MPa、空速0.3h-1的条件下对大豆油进行加氢处理和异构化,液态烃收率91%,喷气燃料组分收率24%,喷气燃料组分中异构烃/正构烃比为4.5。

1.6 动、植物油加氢法生产生物喷气燃料技术的工业应用

UOP公司与意大利Eni公司合作开发的Ecofining两段加氢工艺[29],以动、植物油,如麻风树油、亚麻荠油、豆油、菜籽油、棕榈油、妥尔油、牛油为原料,生产用作车用柴油优质调和组分的生物柴油。第一段是动、植物油加氢处理得到正构烷烃,第二段通过异构化将正构烷烃转变为支链烷烃以改善其低温性能。两段加氢共消耗H22.2%~2.5%,可以得到体积收率88%~98%的生物柴油和体积收率1%~10%的石脑油,还有少量甲烷和丙烷。在开发Ecofining工艺生产生物柴油的同时,UOP公司还开发了采用Ecofining工艺生产生物喷气燃料的技术[12]。该技术与原来生产生物柴油的Ecofining技术相似,第一段对原料油进行加氢处理,去掉甘油三脂中的氧,得到C15~C18直链烷烃及副产品丙烷;第二段不同于Ecofining工艺,采用了选择性裂化/异构化催化剂,对C15~C18直链烷烃进行选择性裂化,目的是得到C10~C14的喷气燃料。这项技术生产生物喷气燃料的体积收率为50%~70%,生产出的生物喷气燃料组分满足石油基航空煤油规格的所有要求(闪点、冰点和安定性),由于它不含芳烃,必须与石油基常规喷气燃料调和使用。该技术在美国得克萨斯州建有5kt/a示范装置,生产的生物喷气燃料与常规JP-8喷气燃料以50/50比例调和使用。美国Alt航空燃料公司采用UOP公司提供的技术,投资建设生物喷气燃料工业装置,建在美国华盛顿州Anacortes的Tesoro石油公司的炼油厂中,以美国蒙大拿州盛产的亚麻荠油为原料,采用两段加氢技术生产生物喷气燃料和生物柴油,规模为300kt/a,2012年投产[1]。中国石化石油化工科学研究院生物喷气燃料生产技术于2012年2月在工业装置上进行了应用试验,成功生产出合格的生物喷气燃料。

2 生物质气化/F-T合成/加氢法制备生物喷气燃料

以纤维素、木质素等生物质为原料,先气化生成合成气,合成气经F-T合成得到合成油,合成油再经加氢裂化、加氢异构化生产生物喷气燃料[3]。生物质气化得到的合成气与煤和天然气生产的合成气组成不一样。用煤和天然气生产的合成气组分主要是H2和CO,只有少量CO2;而用生物质生产的合成气中含有较多的CO2,H2较少,造成H2/CO比低、CO2/CO比高,因此用常规方法气化生物质原料得到的合成气,其组成不适合用于F-T合成法生产合成油。在生物质气化反应器的下游还要通过水煤气变换反应脱除CO2,或通过外供H2,使合成气组成满足F-T合成的要求。F-T合成一般在固定床或浆态床反应器中进行,可以使用Co基催化剂,也可使用Fe基催化剂。F-T合成油的主要组分是C5~C80的正构烷烃,还含有少量烯烃,低碳醇、有机酸等含氧化合物。F-T合成油首先要进行加氢处理,脱除含氧化合物,使烯烃加氢饱和,然后再进行裂化和异构化,最后蒸馏得到喷气燃料组分。

生物质气化/F-T合成/加氢改质法生产生物喷气燃料,国外已进行了工业化示范,有些工业装置也在建设中。芬兰Neste Oil公司在芬兰Varkaus建设了生物喷气燃料和生物柴油示范装置。该装置以木材及其废弃物为原料,通过气化/F-T合成/加氢改质法生产生物喷气燃料和生物柴油。Choren公司在德国Freiberg建设了生产能力15kt/a的示范装置,也是以木材及其废弃物为原料,采用生物质气化/F-T合成/加氢改质法生产生物喷气燃料。美国Rentech公司在加州Rialto可再生能源中心建设的示范装置设计生产能力为32kt/a,通过气化/F-T合成/加氢改质法生产生物喷气燃料、生物柴油、化学品和特种蜡;在示范装置的基础上,还计划在密西西比州的Natchez建设1300kt/a的工业装置[1]。

3 生物质热解/加氢法制备生物喷气燃料

以纤维素、木质素等生物质(如树枝、植物秸秆、废木材、废纸)为原料,在常压循环流化床反应器中,在无氧存在的条件下,用热砂快速将生物质加热到500℃左右,生物质在反应器中被热裂解,生成含有机分子的蒸汽,蒸汽被迅速移出反应器进行快速冷凝,可以获得65%~75%的生物质油[1]。

生物质油成分十分复杂,所含化合物种类多达数百种,在贮存和处理过程中不同成分会发生交互反应,如羟基与羧基之间的酯化反应、羟基与羰基之间的醚化反应、不饱和键聚合反应等。因为生物质快速裂解过程并未达到热力学平衡,所以生物质油的物理化学性质不稳定,其成分随贮存时间和温度而改变,导致黏度增加,达到一定程度时,生物质油就会发生相分离[30]。生物油氧含量高,氧主要来源于纤维素、半纤维素和木质素热解产生的酚类和聚酚类化合物的各种含氧官能团。含氧量高给生物油作为高品位能源的应用带来一些问题,如热稳定性差、热值低、低挥发性、腐蚀性等,必须经过适当提质才能转化为优质燃料油。

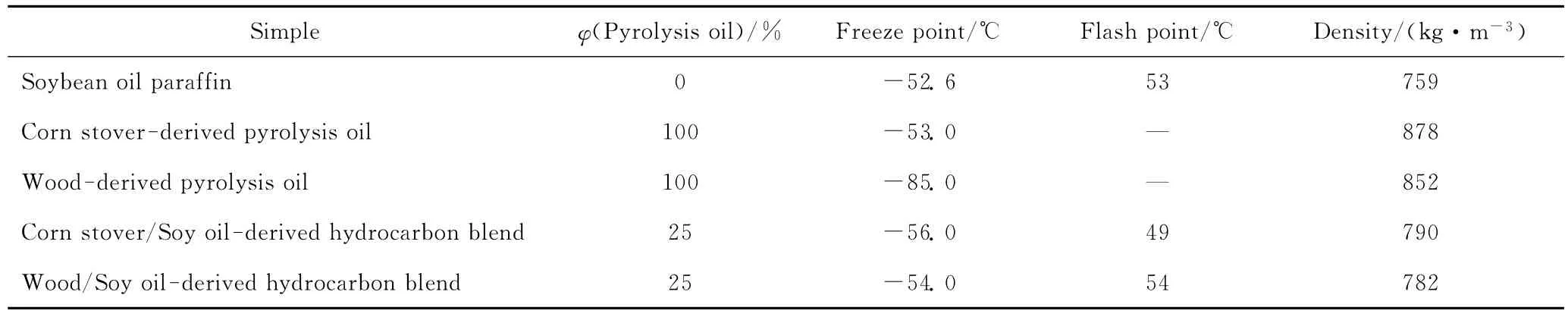

在生物质油提质技术中,催化加氢能显著降低生物油氧含量,提高能量密度[31]。而生物油中氧含量远高于硫和氮含量,因此,生物油的催化加氢主要为加氢脱氧。生物油中含有大量酚、醛、酮类,因此脱氧主要通过与H2反应,造成C—O键的断裂,氧元素以H2O或CO2的形式除去。适度加氢可以使反应性较强的不饱和化合物转变为饱和化合物,或使不稳定的醛基转化,提高生物油的稳定性。生物油成分复杂,受热极不稳定,温度超过80℃时,生物油自身的聚合反应很强烈,容易结焦,导致设备堵塞、催化剂失活。为了防止结焦,可采用两段加氢法,第一段为预处理,不使用催化剂,在270℃的低温下对生物质油加氢预处理,得到热稳定的生物油,同时生成焦炭;第二段采用硫化态CoMo/Al2O3或NiMo/Al2O3催化剂对预处理后的生物油进行催化加氢处理。在生物油加氢处理时,可以加入甲酸、四氢化奈等供氢剂,以降低氢耗。在压力5.0~12.0MPa、温度270~400℃的固定床反应器中,采用CoMo和NiMo催化剂对生物质油催化加氢,处理后生物质油的烃类质量分数从原来的10%~20%提高到70%~75%,而酚类质量分数从40%下降到18%[30]。生物质热解/加氢法制备出的生物喷气燃料的性质如表3所示[3]。

表3 生物质热解油制备的喷气燃料的性质Table 3 Bio-jet fuel properties from biomass pyrolysis oils and blends

4 生物丁醇路线制备生物喷气燃料

以生物质为原料,采用生物丁醇法也可制备喷气燃料[32-33]。生物丁醇法制备喷气燃料包括生物质发酵转化为丁醇、丁醇脱水制丁烯、丁烯低聚、加氢精制等环节。传统的生物丁醇制备方法是以玉米、小麦等淀粉原料经过糖化发酵制备喷气燃料,原料占生产成本的60%~70%。木质纤维素是自然界中廉价且丰富的可再生资源,木质纤维素制丁醇技术的开发受到了人们的重视。美国Cobalt技术公司开发的生物丁醇技术以各种生物质和生物质残渣如锯末为原料,在生物反应器中通过微生物菌种将生物质转化为生物丁醇,再采用美国海军开发的技术转化为生物航空燃料和生物柴油。国内吉林吉安生化公司与中国科学院过程研究所、上海生命科学院等单位合作,自主开发了以玉米芯或秸秆等农林废弃物为原料生产生物丁醇的技术,已建成中试装置[1]。

5 结束语

动、植物油加氢法大规模工业化生产生物喷气燃料的首要问题是原料。生物喷气燃料的原料要以非食用油作为首选,要不与人争粮,不与粮争地,同时也要考虑生物的多样性,作物的地区经济性。采用餐饮废油和油脂加工厂的油脚等废弃油脂作为原料也可以制备生物喷气燃料,但废弃油脂含杂质较多,直接对其进行加氢处理,容易造成催化剂失活,并且腐蚀设备,使用前需要对这种原料进行净化处理。麻疯树油是一种工业化可以选择的原料,麻风树籽产油量可高达30%~40%。麻风树有极强的适应能力,即使在干旱、贫瘠的土地上也能生长,因此不会占用耕地。另外,微藻油也是一种可以选择的原料,微藻不会占用土地和淡水,只要有阳光和海水就能生长,甚至在废水和污水中也能生长;微藻不但生长迅速,还通过光合作用吸收CO2,可利用微藻进行生物固碳。用微藻生产生物喷气燃料主要有微藻培养、收集、脱水、萃取微藻油和微藻油加工等几个步骤,其中微藻培养和萃取微藻油是核心步骤,也是工业生产的难点。

在动、植物油两段加氢法生产生物喷气燃料过程中,要解决原料油预处理、原料预热易结焦、设备腐蚀、反应放热、酸性气体脱除等技术问题。原料中的氯和游离脂肪酸等会引起设备的腐蚀,需要选用耐酸材质或需采取防腐措施。原料油高温预热会结焦,需要用反应产物进行稀释,或采取先低温加氢饱和再高温下加氢处理的工艺。动、植物油加氢处理过程中,放出大量反应热,需要采取有效措施控制反应器温升。动、植物油加氢处理生成H2O,加氢处理催化剂要抗H2O。加氢处理生成的甲烷、CO、CO2等都必须脱除,否则会影响H2分压,降低催化剂活性,反应产物中的CO2会溶解在水中形成碳酸,加快腐蚀。为了降低生产成本,动、植物油加氢处理后的精制油可先进行分离,C8以下的正构烷烃用作蒸汽裂解制烯烃原料,C9~C16正构烷烃加氢异构化生产生物喷气燃料,C17以上的烷烃加氢异构化生产生物柴油。

随着我国农、林业生产的快速发展,每年可供利用的农作物秸秆是一个数量很大的生物质原料资源,所以还应该大力开发生物质气化/F-T合成/加氢改质法生产生物喷气燃料的技术。在该路线中,不但要降低原料的收集和运输成本,更重要的是开发新型生物质气化技术,以减少投资、降低生产成本。还要加快生物质快速热解/加氢改质技术和生物丁醇技术的开发,建设示范装置,生产出批量的生物喷气燃料,进行发动机台架试验。

生物喷气燃料大规模商业应用的道路并不平坦。目前小规模生产喷气燃料的成本是源自石油的喷气燃料成本的2~3倍,经济性是问题。另外,大规模种植用于生产生物喷气燃料的非食用油料作物以及大规模收集废弃油脂,还需要国家政策的引导和全社会的积极配合。

[1]姚国欣.加速发展我国生物航空燃料产业的思考[J].中外 能 源,2011,16(4):18-26.(YAO Guoxin.Accelerating bio-Jet fuel development in China[J].SINO-Global Energy,2011,16(4):18-26.)

[2]CHOUDHARY T V,PHILLIPS C B.Renewable fuel via catalytic hydrodeoxygenation[J].Applied Catalysis,2011,397(1-2):1-12.

[3]BULUSHEV D A, ROSS J R H.Catalysis for conversion of biomass to fuels via pyrolysis and gasification:A review[J].Catalysis Today,2011,171(1):1-13.

[4]WRIGHT M E,HARVEY B G,QUINTANA R L.Highly efficient zirconium-catalyzed batch conversion of 1-butene:A new route to jet fuels[J].Energy &Fuels,2008,22(5):3299-3302.

[5]赵阳,孟祥堃,王宣,等.棕榈油加氢制备高十六烷值柴油组分[J].石油学报(石油加工),2011,27(4):501-507.(ZHAO Yang,MENG Xiangkun,WANG Xuan,et al.Hydrotreating palm oil for diesel fraction with high cetane number[J].Acta Petrolei Sinica(Petroleum Processing Section),2011,27(4):501-507.)

[6]LAURENT E, DELMON B. Study of the hydrodeoxygenation of carbonyl,carboxylic and guaiacyl groups over sulfided CoMo/γ-Al2O3and Ni-Mo/γ-Al2O3catalystsⅠ Catalytic reaction schemes[J].Applied Catalysis,1994,109(1):77-96.

[7]赵阳,吴佳,王宣,等.植物油加氢制备高十六烷值柴油组分研究进展[J].化工进展,2007,26(10):1391-1394.(ZHAO Yang,WU Jia,WANG Xuan,et al.Advance in hydroprocessing technology of manufacturing diesel with high cetane number from vegetable oil[J].Chemical Industry and Engineering Progress,2007,26(10):1391-1394.)

[8]黄卫国,李大东,石亚华,等.分子筛催化剂上正十六烷的临氢异构化反应[J].催化学报,2003,24(9):651-657.(HUANG Weiguo,LI Dadong,SHI Yahua,et al.Hydroisomerization ofn-hexadecane on zeolite catalysts[J].Chinese Journal of Catalysis,2003,24(9):651-657.)

[9]BRANDVOLD T A,MCCALL M J.Production of fuel from co-processing multiple renewable feedstocks:US,20100076238A1[P].2010.

[10]MONNIER J,TOURIGNY G,SOVERAN D W.Conversion of biomass feedstock to diesel fuel additive:US,5705722[P].1998.

[11]JAKKULA J,NIEMI V,NIKKONEN J,et al.Process for producing a hydrocarbon component of biological origin:US,7232935[P].2007.

[12]MCCALL M J,MARKER T L,MARINANGELI R E.Production of aviation fuel from biorenewable feedstocks:US,20090162264A1[P].2009.

[13]毕艳兰.油脂化学[M].北京:化学工业出版社,2005.

[14]MYLLYOJA J,AALTO P,SAVOLAINEN P,et al.Process for the manufacture of diesel range hydrocarbons:US,20070010682A1[P].2007.

[15]DAVID K,JAN H.Deactivation of HDS catalysts in deoxygenation of vegetable oils[J].Applied Catalysis,2011,394(1-2):9-17.

[16]VERIANSYAH B,HAN J Y,KIM S K,et al.Production of renewable diesel by hydroprocessing of soybean oil:Effect of catalysts[J].Fuel,2012,94:578-585.

[17]FURIMSKY E. Catalytic hydrodeoxygenation [J].Applied Catalysis,2000,199(2):147-190.

[18]LAURENT E, DELMON B. Study of the hydrodeoxygenation of carbonyl,carboxylic and guaiacyl groups over sulfided CoMo/γ-Al2O3and Ni-Mo/γ-Al2O3catalystsⅡInfluence of water,ammonia and hydrogen sulfide[J].Applied Catalysis,1994,109(1):97-115.

[19]SEMOL O I,VILJAVA T R,KRAUSE A O I.Effect of sulphiding agents on the hydroxygenation of aliphatic esters on sulphided catalysts[J].Applied Catalysis,2007,326(2):236-244.

[20]SHAY E G.Diesel fuel from vegetable oils:Status and opportunities[J].Biomass and Bioenergy,1993,4(4):227-242.

[21]GUZMAN A,TORRES J E,PRADA L P,et al.Hydroprocessing of crude palm oil at pilot plant scale[J].Catalysis Today,2010,156(1-2):38-43.

[22]MéRIAUDEAU P,TUAN V A,NGHIEM V T,et al.Comparative evaluation of the catalytic properties of SAPO-31and ZSM-48for the hydroisomerization ofn-Octane:effect of the acidity[J].Journal of Catalysis,1999,185(2):435-444.

[23]CLAUDE M C, MARTENS J A. Monomethylbranching of longn-alkanes in the range from decane to tetracosane on Pt/H-ZSM-22bifunctional catalyst[J].Journal of Catalysis,2000,190(1):39-48.

[24]PEREGO C,BOSETTI A.Biomass to fuels:The role of zeolite and mesoporous materials[J].Microporous and Mesoporous Materials,2011,144(1-3):28-39.

[25]CLAUDE M C, MARTENS J A. Monomethylbranching of longn-alkanes in the range from decane to tetracosane on Pt/H-ZSM-22bifunctional catalyst[J].Journal of Catalysis,2000,190(1):39-48.

[26]MCCALL M J,MARKER T L,MARINANGELI R E,et al.Production of aviation fuel from biorenewable feedstocks:US,20090158637A1[P].2009.

[27]ABHARI R,TOMLINSON L,HAVLIK P,et al.Process for co-producing jet fuel and LPG from renewable sources:US,20080244962A1[P].2008.

[28]MCCALL M J,KOCAL J A,BHATTACHARYYA A,et al.Production of aviation fuel from biorenewable feedstocks:US,20090283442A1[P].2009.

[29]姚国欣,王建明.第二代和第三代生物燃料发展现状及启示 [J].中外能源,2010,15(9):23-37.(YAO Guoxin,WANG Jianming.Second and third-generation biofuel development at a glance and enlightenment[J].SINO-Global Energy,2010,15(9):23-37.)

[30]李洪宇,颜涌捷.生物质油改性方法研究进展[J].化学与生物工程,2009,26(3):6-10.(LI Hongyu,YAN Yongjie.A review of the upgrading of bio-oil from biomass pyrolysis[J].Chemistry & Bioengineering,2009,26(3):6-10.)

[31]BRANDVOLD T A,KOCAL J A,MCCALL M J.Production of blended fuel from renewable feedstocks:US,20090253947A1[P].2009.

[32]MUNZ D.Isobutanol provides a renewable solution to optimize the transportation fuels value chain[C]//NPRA Annual Meeting,2011,AM-11-53.

[33]HARVEY B G,QUINTANA R L.Synthesis of renewable jet and diesel fuels from 2-ethyl-1-hexene[J].Energy &Environmental Science,2010,3(3):352-357.