合并煤层综合机械化一次采全高工作面的设备配套研究系统分析

2013-10-22王益清

王益清

(山西离柳焦煤集团有限公司,山西 孝义 032300)

1 矿井概况

矿井位于河东煤田东段[1],其33409工作面拟采3、4号合并煤层属二叠系山西组下端,顶部煤层。33409工作面3、4号合并煤层顶底板为灰黑色砂质泥岩、泥岩。

33409工作面主采(3+4)号,煤层均厚3.65m。通过一次采全高的矿压和开采工艺分析,采用合并煤层综合机械化一次采全高走向长壁后退式采煤法。它的“三机”配套需要结合工作面的生产要求与地质条件,并满足采煤设备的选型、工作面支护方式的确定、各设备之间生产能力、物理机械特性匹配、空间尺寸等要求。由于涉及因素众多,一直是工作面设备研究的难点[2-3]。

2 开采工艺参数的确定

根据瓦斯状况、地质构造、已采邻近工作面经验,33409工作面采用综合机械化一次采全高走向长壁后退式采煤法时,可形成工作面走向长度1 730.5 m,倾斜长度196.8 m,由于(3+4)合并煤层均厚3.65 m,容重1.39 t/m3,知其工业储量1 727 843 t。若回采率95%,可采储量1641451t。

3 液压支架的选型

3.1 液压支架参数的选取

液压支架的选择要与工作阻力、移架速度与中心距、煤层倾角、支架高度、水文地质条件、通风断面大小等要求相匹配。

3.1.1 工作液压支架的工作阻力

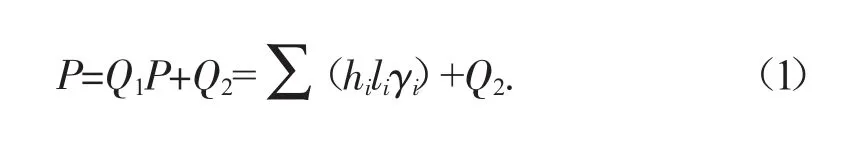

往往使用载荷估算P为:

式中:hi为第i层直接顶的厚度;li为第i层直接顶的悬顶距;γi为第i层直接顶的容重;Q2为老顶来压时形成的附加载荷。

由于开采时随着支架推移会发生直接顶冒落现象,因而直接顶的悬顶距等于控顶距,支架合理的支护强度应为:

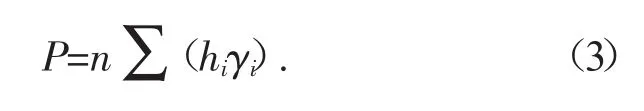

式中,最难确定的是老顶的载荷Q2,因而要将尚未来压时的支架载荷作为直接顶的载荷,与来压时的动压系数n相乘得出其工作压,具体应为:

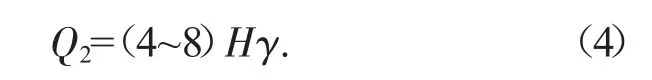

直接顶的碎胀系数介于1.25和1.5之间,该矿取值1.35。动压系数一般不会超过2,则老顶载荷为:

式中:H为采高,m。显然,倍数的选择与顶板条件及周期来压是否明显有很大关系。结合33409工作面实际,老顶载荷与其初次来压步距L0有明显的线性关系,一般可用线性关系式表示:

因而可以结合煤层实际赋存情况,选取合理的采高岩重倍数,然后代入实测的工作面初次步距得出支架合理强度。

3.1.2 支架高度的确定

结合工作面采高参数,需要考虑顶板冒落预量、支架顶梁后部最大下沉量、支架前移立柱下降高度及支架与煤层顶板、底板间浮煤厚度等因素,其计式如下:

式中:Hzmax为支架最大高度;h为顶板冒落预量,一般取 200~250 mm;Hmax为工作面最大采高;Hzmin为支架最小高度;s为支架顶梁后部最大下沉量,一般取为150~200 mm;Hmin为工作面最小采高;a为支架前移时立柱需下降高度,取为50~150 mm;b为支架与煤层顶板、底板间浮煤厚度,取为100mm。

33409工作面(3+4)号煤的厚度3.65 m,全区稳定,因而采高也选3.65 m,结合实际情况确定h、s、a、b等值,算得支架的最大最小高度。按照规定:其支护的最大高度必须小于支架设计最大高度的0.1 m,最低高度必须大于支架设计最小高度的0.2m[4]。当煤层厚度变化时必须严格沿煤层顶底板割煤。煤层变薄时,采高不低于支架最小支护高度;煤层变厚时,沿稳定标志层割煤采高不超过支架最大支护高度。

3.2 液压支架支护强度验算

选定支架之后,为保证其安全性及经济合理性,需要进行支护强度、支护阻力、底板比压验算。

式中:P1为工作面顶板支护需要的支护强度,MPa;n为顶板跨落高度为采高的倍数,一般为4~8倍,这里取最大值8倍;M为工作面采高,3.65m;r为顶板岩石容重,岩石容重取最大值,根据实际情况,取值为2.28t/m3;g为重力加速度,9.8N/kg。经计算,工作面顶板支护需要的支护强度为 0.64 MPa;而ZZ6000-20/42型支撑掩护式液压支架支护强度为0.89MPa,大于0.64MPa,能够满足支护强度要求。

4 采煤机的选型

4.1 采煤机参数的选取

工作面的理论生产率应为:

式中:Qt为理论生产率,t/h;H为工作面平均采高,取值3.86m;B为滚筒有效截深,结合实际预先选值0.8 m;Vq为给定条件下可能的最大牵引速度,此处取值6m/min;ρ为煤的密度,取值为1.39t/m3。

经计算,采煤机的理论生产率为1521.21t/h。理论生产率乘以采煤技术上的可靠性和完备性有关的系数(连续工作的系数),一般取0.5~0.7。同时考虑由于工作面配套设备的影响,例如刮板输送机、液压支架的故障等而停机延误的时间(一般乘以系数0.6~0.65)。计算结果为593.3t/h,选用鸡西煤矿有限公司的MG400/940-WD大功率电牵引采煤机,它是多电动机驱动、横向布置,框架结构、总装机功率940 kW,截割功率2×400 kW,牵引功率2×55 kW,牵引速度0~8.686 m/s,采用机载的交流变频调速,齿轨轮-销排式牵引,最大采高约为4.1 m,倾角≤12°,煤质中硬或硬的综采工作面。

4.2 采煤机的检验

根据工作面所需日产量,采煤机所需生产率349.7t/h。采煤机实际生产率593.3 t/h,满足实际要求。根据要求采煤机的滚筒直径D≥0.5Hmax,实际所选采煤机滚筒直径为2 m,与实际需要恰好相等,符合要求。所选定MG400/940-WD采煤机的生产能力初定为593.3t/h,根据规定装机容量要求为600~750 kW,故940kW满足要求。

5 刮板输送机的选型

5.1 刮板输送机选型

要从设备配套性、安全性、对地质条件的适应性、可靠性、经济性等综合考虑。根据运输能力和出厂长度,选用与采煤机相配套的刮板输送机,型号为:SGZ800/800,出厂长度200m,溜槽宽800mm,采用中双刮板链运煤,链速1.1m/s,链子抗拉强度1810kN。机头机尾各布置一台400kW电机提供驱动力。

5.2 刮板输送机的验算

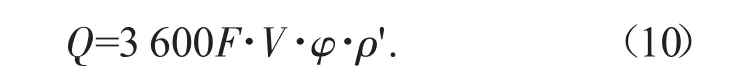

刮板输送机选型完毕后,要从运输能力角度验算,算式如下:

式中:F为煤在溜槽中的断面积,经过计算为0.24 m2;V为刮板链的运行速度,1.1 m/s;φ 为装满系数,取 0.8;ρ’煤的松散度,t/m3,一般取 0.85~1,式中取0.9;Q为输送机的运输能力,t/h。经计算,刮板输送机的运输能力684.3 t/h,大于采煤机的生产能力593.3t/h,满足要求。

6 结束语

1)结合33409工作面的实际情况及生产经验,确定其采煤方法及开采工艺参数;2)通过数学计算,选择了液压支架、采煤机、刮板输送机,进行合并煤层一次采全高综采工作面设备配套的系统分析;3)验算了所选设备的技术可行性、安全可靠性、经济合理性。通过分析表明,所选设备满足矿井安全高效生产的要求。

[1]汤达祯,杨起,潘治贵.河东煤田地史一热史模拟与煤变质演化[J].现代地质,1992,(3):328-337.

[2]胡献民.综采工作面中部设备“三机”配套设计探讨[J].煤炭工程,2006(8):13-15.

[3]张宁,富强,刘文岗,等.鄂尔多斯地区大采高综采设备配套选型与实践[J].中国矿业,2008.17(9):57-60,85.

[4]国家安全生产监督管理总局,国家煤矿安全监察局.煤矿安全规程[M].北京:煤炭工业出版社,2011.

[5]徐亚民.厚煤层大采高综采面配套设备的研制及应用[J].煤炭科学技术,2008,36(7):68-70.