弹性卡箍断裂原因分析

2013-10-22万里园刘德林

燕 翔,万里园,刘德林,姜 涛

(1.湖北三江航天红阳机电有限公司,湖北孝感 432100;2.北京航空材料研究院中航工业失效分析中心,北京 100095)

0 引言

在航天、航空等领域,卡箍是一种常用的标准件,通常铆接在各类舱体内部,起到固定和捆扎舱内电缆束的作用。航天行业标准规定:卡箍按材料不同可为铝制、钢制和高分子材料卡箍,在钢制卡箍中,又可分为结构钢、工具钢和弹簧钢3类卡箍,工具钢、弹簧钢卡箍因具有较高的弹性;因此,多用于反复使用或可靠性要求更高的场合。卡箍失效形式多以断裂为主,根据断裂机制不同,通常有2种,一种是零件热成形工艺控制不到位,在大应变区域萌生裂纹,致使在卡装电缆的过程中发生断裂,对于此种情况,卡装电缆束或力学环境试验时多可以察觉;而对于高强度钢制卡箍,最终镀锌钝化处理,镀锌如不能及时除氢或除氢不净,极易发生氢脆,由于氢脆断裂具有延迟的特点[1],因此难以察觉,故危害性更大,在工程应用中应引起足够的重视。

中段舱体卡箍(简称中段卡箍)材料牌号为T8A,执行技术条件为QJ 177.13A—1995,在捆扎电缆束约5.5 h后发生断裂,尾段舱体卡箍(简称尾段卡箍)在卡入电缆束时发生断裂,材料牌号为65Mn。卡箍工作中主要承受弯应力,成形工艺流程为:退火→钣金热成形→强化热处理(保证硬度42~46 HRC)→镀锌钝化。本研究对2种失效卡箍进行了外观检查、化学成分分析、金相组织检查、硬度测定、断口微观观察、H含量测试等,确定断裂的原因和性质。

1 试验过程与结果

1.1 宏观观察

中段、尾段卡箍整体形貌分别如图1、图2,呈“Ω”形,中段卡箍断裂处位于铆接安装孔平面的直角根部,尾段断裂发生在圆弧段与平面交汇的圆角处,清除表面的隔热涂料后,中段卡箍呈彩虹色,略带军绿色,尾段卡箍呈彩虹色[2]。将断口放置在体视显微镜下观察,中段卡箍断面干净、粗糙,可见大量呈亮灰色结晶状特征,取向平行于板带厚度平面,未见明显的塑性变形痕迹,在断口外侧边缘可见较薄的一层平坦带,内侧边缘粗糙,多呈锯齿状(图3)。

图1 中段卡箍整体形貌Fig.1 Appearance of middle clamp

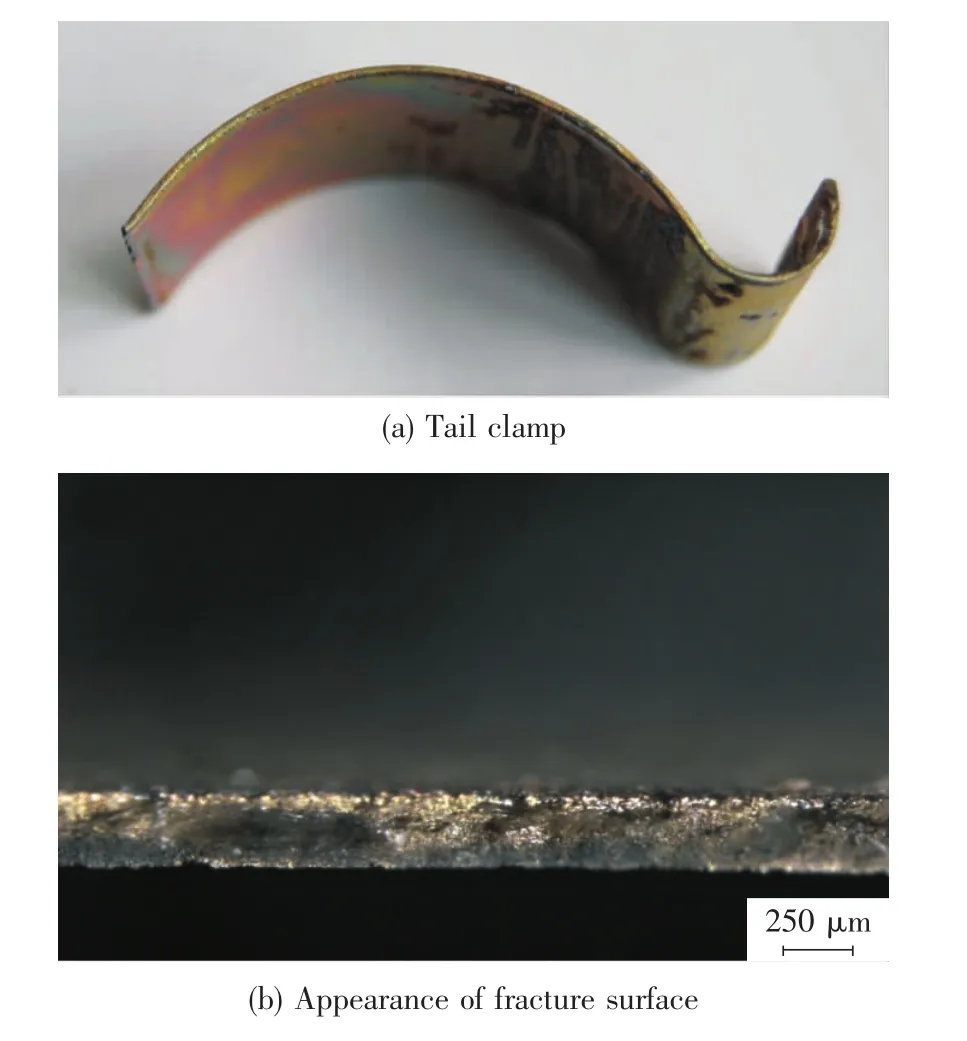

图2 尾段卡箍整体形貌Fig.2 Appearance of tail clamp

尾段卡箍断面平坦,较粗糙,取向与圆弧段法平面大致成45°,暗灰色,在内侧边缘可见明显的塑性变形痕迹,大致中心局部区域有彩虹色覆盖物,并由内侧边缘向外侧边缘沿展,从覆盖物颜色判断,应为镀锌层(图4)。

以上试验可知,中段卡箍呈脆性断裂特征,断裂处存在明显的应力集中,裂纹起源于外侧向内侧扩展,光亮平坦带为剪切唇区。尾段卡箍呈韧性断裂特征,断裂部位也存在明显的应力集中,从断面上的镀覆层分析,存在一处原始裂纹,且裂纹由内侧向外侧扩展,断裂是原始裂纹扩展的结果。

图3 中段卡箍断裂部位及断口形貌Fig.3 Micro appearance of fracture surface of middle clamp

图4 尾段卡箍断裂部位及断口形貌Fig.4 Micro appearance of fracture surface of tail clamp

1.2 化学成分分析

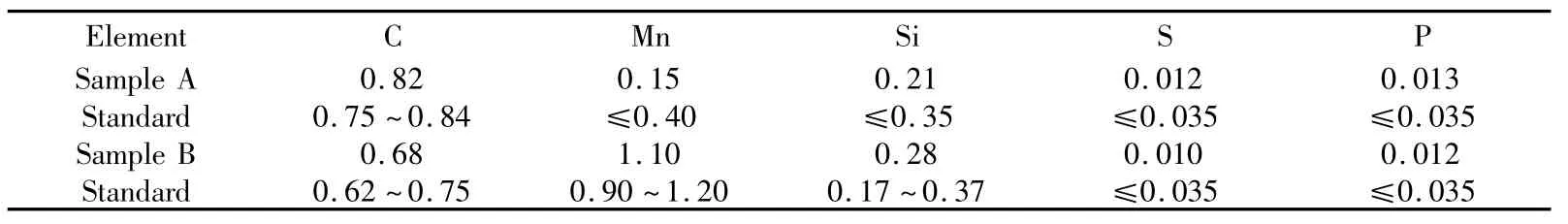

运用等离子光谱分析仪(ICP)对失效零件合金元素及杂质元素进行化学成分分析,分析结果如下表1。可见中段卡箍(A)和尾段卡箍(B)化学成分均符合标准要求,中段卡箍C含量接近标准规定的上限值[3]。

表1 卡箍化学成分分析结果(质量分数 /%)Table 1 Results chemical composition analysis by ICP(mass fraction/%)

1.3 金相组织检查

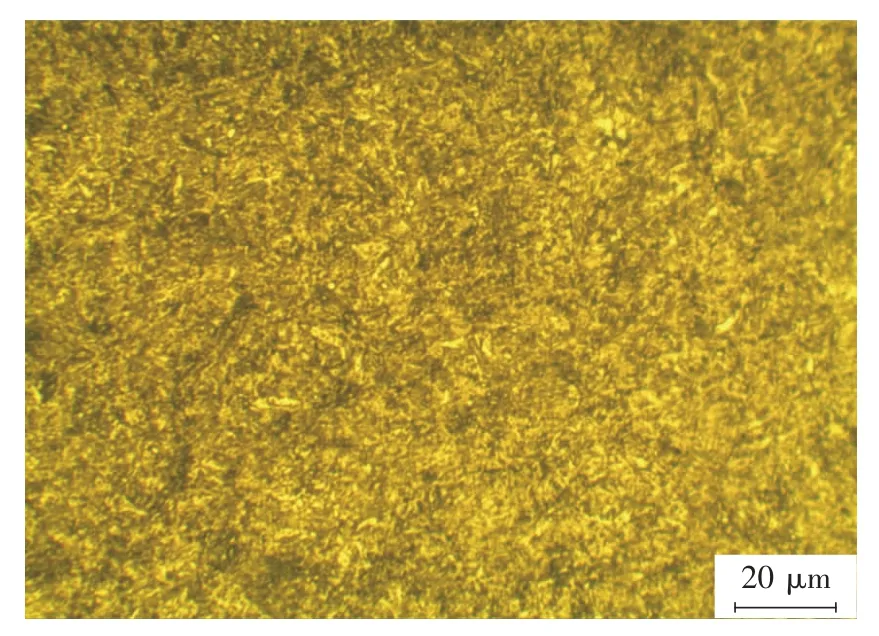

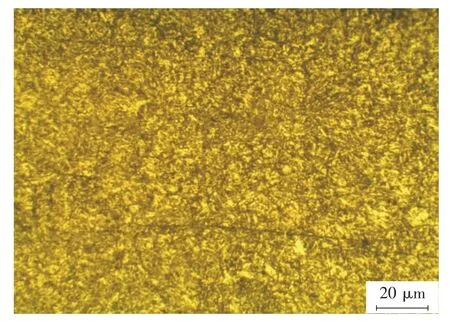

在失效零件上切取金相横截面试样,经磨制、抛光后,再用4%(质量分数)硝酸酒精溶液浸蚀,放置在金相显微镜下观察,中段卡箍组织如图5,尾段卡箍组织如图6,组织均正常,呈回火马氏体组织[4]。

图5 中段卡箍显微组织Fig.5 Microstructure of middle clamp

图6 尾段卡箍显微组织Fig.6 Microstructure of tail clamp

1.4 硬度检查

运用显微维氏硬度计在金相试样磨面上测定硬度,测定结果如表2。由表2可知,中段卡箍硬度达到标准规定上限值,而尾段卡箍硬度则偏标准规定的下限,中段卡箍具有较高的强度[5]。

表2 硬度测定结果Table 2 Hardness test results

1.5 断口微观观察

失效断口经超声波清洗后放入扫描电镜下观察。中段卡箍裂纹源区典型微观形貌如图7a,可见大量的沿晶区,晶粒轮廓清晰,表面干净,多呈冰糖状,可见少量的二次裂纹特征,表层的镀覆层清晰可见(图7b)。扩展区沿晶特征逐渐减少,而韧窝特征逐渐增多,瞬断区均为小尺寸韧窝,局部可见擦伤痕迹。

在失效零件上切取试样,选用单向弯曲加载获得人工断口,在电镜下观察发现均呈韧窝断裂特征(图8)。

尾段卡箍断口典型微观形貌如图9,呈韧窝特征,韧窝尺寸较大,局部亦可见明显的擦伤痕迹。宏观观察到到覆盖物微观形貌如图10,略呈泥纹花样,经EDS能谱分析,确定主要元素为Zn。

以上试验可知,中段卡箍裂纹源区微观下主要为沿晶断裂特征,沿晶特征向心部逐渐减少,韧窝特征逐渐增多,韧窝尺寸较小,人工断口未见沿晶特征,均为韧窝特征。尾段卡箍断口微观下均为韧窝断裂特征,韧窝尺寸较大,EDS分析结果表明宏观观察到的覆盖物为镀锌层。从断裂微观特征和韧窝尺寸来看,2种卡箍均为塑性断裂特征,但尾段卡箍较中段卡箍塑性更好。

1.6 H含量测定

打磨去除中段卡箍表层的镀锌层,运用测氢仪测定H元素含量,测得含H量为6 kg/m3,结果表明含H量较高。

图7 裂纹源区微观沿晶断裂特征Fig.7 The intergranular fracture characteristics of crack source region

图8 人工断口韧窝断裂特征Fig.8 Microscopic dimples feature of the artificially opened zone

图9 断裂微观特征Fig.9 Microscopic characteristics of fracture

图10 镀覆层微观形貌Fig.10 Micro appearance of plating layer

2 分析与讨论

通过以上试验可知,中段卡箍组织正常,化学成分符合标准规定,硬度偏规定的上限值,裂纹起源于应力集中明显的直角根部外侧表层,源区以沿晶断裂特征为主,沿晶区向扩展区和瞬断区逐渐过渡到小尺寸韧窝特征,人工断口未见沿晶断裂特征,而均为韧窝断裂特征;H含量较高。尾段卡箍组织正常,硬度偏规定下限值,裂纹起源于应力集中的内侧表层,整个断口完全呈韧窝断裂特征,断面局部为镀锌层覆盖。

根据已掌握的情况可知,中段卡箍具有以下4个特征:1)进行了电镀处理,且在装配一段时间内发生的断裂,具有延迟断裂特点;2)卡箍外表面受拉应力,断裂发生在装配孔附近的直角根部,也就是卡箍承受应力最大,应力集中最为严重的根部;3)裂纹形核于根部并沿心部扩展,断面较平坦、干净,无腐蚀产物,裂纹形核区域基本均为沿晶断裂特征,且越靠近镀锌表层,沿晶区越多,沿晶特征越明显;4)人工断口均为韧窝断裂特征,未见沿晶断裂特征。

以上4种特征完全符合氢致延迟断裂的基本特征,由此可判断中段卡箍断裂性质应为氢致延迟断裂。从H含量测定的结果看,卡箍H含量达到6 kg/m3,H含量已经相当高。影响材料发生氢脆的因素主要有H含量、材料强度和应变速率。其中H含量和材料强度对氢脆的影响最为显著。氢脆断裂的临界应力极限σH随着材料强度的升高而急剧下降,一般硬度低于22 HRC时不发生氢脆断裂而产生鼓包现象。工程经验表明,对于一般结构钢,当氢含量大于5 kg/m3时就可能发生氢脆,而对于高强钢、超高强度钢,H含量小于1 kg/m3也有可能发生氢脆开裂[6]。T8A作为一种碳素工具钢,主要用作承受冲击负荷及需要适当硬度并具有较好韧性的各种工具[7]。为使得卡箍具有较好的弹性,标准规定要求热处理保证硬度在42~46 HRC,组织检查发现为回火马氏体,实测硬度达到规定上限,在如此高强度下,氢脆断裂倾向急剧增加。建议在满足设计要求的前提下,适当提高回火温度,以降低强度,同时获得足够的韧性,降低氢脆发生的可能性[8]。根据零件的制造工艺分析,H元素应来源于镀锌过程。

分析表明:尾段卡箍在镀锌前裂纹已经产生,从断裂的部位和制造工艺来看,裂纹应产生于成形阶段。

综上所述,中段卡箍断裂性质为氢致延迟断裂,导致其氢脆的主要因素是卡箍的H含量偏高,同时,较高的强度对断裂的发生起到了促进作用。尾段卡箍断裂性质为过载断裂,局部裂纹缺陷的存在引起承载力下降。

3 结论

1)中段卡箍断裂性质为氢致延迟断裂。

2)尾段卡箍断裂性质为过载断裂。

3)中段卡箍氢脆的主要因素是H含量偏高,同时,较高的强度对断裂的发生起到了促进作用。

4)尾段卡箍发生过载断裂的主要原因是成形过程产生的裂纹缺陷引起承载能力下降。

[1]黄红军,谭胜,胡建伟,等.金属表面处理与防护技术[M].北京:冶金工业出版社,2011:284-287.

[2]黄永兵.镀锌[M].北京:化学工业出版社,2006:152-153.

[3]工程材料实用手册编辑委员会.工程材料实用手册[M].北京:中国标准出版社,1988:208-210.

[4]黄振东.钢铁金相图谱[M].北京:中国科技文化出版社,2005:179-181.

[5]姚艳书,唐殿福.工具钢及其热处理[M].沈阳:辽宁科学技术出版社,2009:312-313.

[6]张栋,钟培道,陶春虎,等.失效分析[M].北京:国防工业出版社,2004:437-439.

[7]上海交通大学金相分析编写组.金相分析[M].北京:国防工业出版社,1982:327-330.

[8]王忠诚.热处理常见缺陷分析与对策[M].北京:化学工业出版社,2007:346-349.