超音速火焰喷涂316L不锈钢涂层性能研究

2013-10-22郭孟秋张兴华阙民红刁望勋王长亮智幼波

郭孟秋,张兴华,阙民红,刁望勋,王长亮,智幼波

(1.北京航空材料研究院,北京 100095;2.中国人民解放军第五七一〇工厂,湖北宜昌 444100)

0 引言

超音速火焰喷涂(High Velocity Oxy-fuel,HVOF)是通过燃烧气体获得高速气流、使喷涂粉末颗粒速度达到超音速而获得涂层的工艺。该工艺无氢脆、对基体疲劳性能影响较小,可在零件表面制备致密度高、结合强度高的金属和金属陶瓷涂层,目前已在印刷、石油、航空航天等领域广泛应用于耐磨耐蚀防护及修复,如在钢、钛合金表面超音速火焰喷涂WC涂层结合强度大于70MPa,耐磨性是电镀硬铬层的2.5倍多[1],耐蚀性明显优于硬铬镀层[2],成为替代电镀硬铬的最佳工艺;但由于不同的部件所应用环境不同,受到的机械载荷不同,涂层成本不同,所以在耐磨性能方面无特殊要求的场合还需采用更为廉价的材料进行代铬防护和尺寸修复,如飞机起落架舱门作动筒仅要求修复涂层在一定压力和时间内密封良好等。316L不锈钢涂层材料的成本是WC-CoCr的1/5,喷涂效率约为WC粉末的2倍,且后续磨削加工难度小,同时316L不锈钢涂层具有优良的耐蚀性能[3-4],所以是此类防护和尺寸修复的最佳选择之一。

涂层与基体的结合是否牢固,关系到这种方法能否实用,由于热喷涂获得的涂层基本是与基体机械结合的,所以不具备焊接工艺的结合强度[5-6]。改善热喷涂涂层结合性能的研究一直没有间断过,改进方法除提高工件表面的粗糙度外,使用Ni-Al复合粉末作为底层可提高结合强度10 MPa 左右[7]。

本研究采用超音速火焰喷涂技术(HVOF)在航空常用的30CrMnSiNi2A高强钢表面制备了316L不锈钢涂层,利用扫描电镜、显微硬度仪、电化学测试系统等设备对涂层金相组织、硬度、结合性能和抗腐蚀性能等进行了测试,对比分析了涂层厚度、基体种类对涂层结合性能的影响,探讨了超音速火焰喷涂316L不锈钢涂层进行尺寸修复的适用性。最后在45钢表面采用超音速火焰喷涂WC-CoCr涂层作为中间层,研究了中间层对316L不锈钢涂层结合强度和涂层界面的影响。

1 实验材料与方法

1.1 喷涂粉末及喷涂工艺参数

本研究喷涂的粉末材料分别为316L不锈钢和WC-10Co4Cr,粉末名义粒度分布分别为10~45 μm 和 15 ~45 μm。

基体材料为航空领域常用的30CrMnSiNi2A高强度钢,其硬度为HRC 48~50,涂层组织、显微硬度、耐蚀性能测试试样尺寸为100 mm×50 mm×3 mm,结合强度测试试样尺寸为φ25.4 mm×30 mm。为了比较不同基体材料表面涂层结合强度的差异,还采用了45钢和300M钢作为基体材料,其硬度分别为HRC 24~26和HRC 51~53,所有试样进行涂层制备前均经喷砂前处理。

316L不锈钢涂层和WC-10Co4Cr涂层均采用超音速火焰喷涂技术制备,燃气为丙烷,喷涂工艺参数见表1。

1.2 测试方法

采用FEI Quanta600型环境扫描电子显微镜观察粉末、涂层的显微形貌以及涂层界面;采用Struers Duramin型显微硬度计测试涂层的显微硬度,加载载荷为100 g,加载时间15 s;涂层截面孔隙率测试采用灰度法进行。

涂层结合强度参照ASTM C633标准进行测试,采用FM1000胶将有涂层的试样与喷砂后的对偶件粘接,经180℃固化2 h后,在Instron 5882型万能拉伸机上测试涂层结合强度,每组试样由3个平行试样组成。

表1 HVOF喷涂工艺参数Table 1 Spraying parameters of HVOF

涂层的抗腐蚀性能测试包括中性盐雾实验和电化学实验。中性盐雾实验采用Q-panel盐雾箱参照ASTM B117进行,每24 h检查1次。电化学实验采用三电极系统测量涂层、基体材料在3.5%(质量分数)NaCl溶液中的电化学特性,参考电极选用饱和甘汞电极,辅助电极选用碳棒,测试区域面积为1 cm2,非测试区用3M胶带密封,扫描速度为1 mV/s,利用动电位极化曲线确定自腐蚀电位和腐蚀电流密度。

2 结果与讨论

2.1 喷涂粉末的形貌

图1、图2分别为316L不锈钢粉末和 WCCoCr粉末的扫描电子显微图片,2种粉末均为规则的球形。316L不锈钢粉末中含有少量直径大于60 μm的颗粒,高倍组织显示每个粉末颗粒是由树枝状晶粒组成的;WC-CoCr粉末直径基本在15~45 μm,每个 WC-CoCr颗粒均由大量尺寸约为1 μm的小粒子团聚而成。

2.2 涂层的显微组织形貌及硬度

采用HVOF工艺分别在30CrMnSiNi2A、300M和45钢制备了316L不锈钢涂层,不同基体材料表面的涂层显微形貌基本类似,图3为典型的涂层组织(基体材料为30CrMnSiNi2A)。可以看出超音速火焰喷涂316L不锈钢涂层的组织致密,金相分析涂层孔隙率为0.5% ~0.9%。由图3a可见,外层涂层孔隙率略高于内层涂层,这是由于涂层厚度的增加是通过多遍喷涂获得的,后续的喷涂过程可对前面喷涂获得的涂层起到夯实的作用,增加了涂层的致密度。分别对涂层距界面不同位置的显微硬度进行了测试,结果如图4所示,可见界面附近的涂层显微硬度由于夯实作用略高于涂层内部,而表面涂层显微硬度由于高孔隙率略有降低,涂层芯部显微硬度约为420~460 HV。

图3b为涂层组织放大形貌,由图可见,大部分316L不锈钢粉末颗粒在喷涂过程中发生了充分的变形,涂层主要由扁平颗粒、孔隙等组成,涂层较均匀,无明显的层状结构;但部分尺寸较大的粉末(直径>60 μm)变形量较小,导致颗粒周围出现明显的界面和孔隙,成为涂层的薄弱部位。

图5为在45钢表面采用超音速火焰喷涂技术制备的WC-CoCr/316L不锈钢双层结构涂层的显微组织,其中WC-CoCr涂层组织均匀、细密,无明显孔隙,涂层中WC颗粒呈不规则状;316L不锈钢涂层组织与上述部分一致。

图1 316L不锈钢喷涂粉末显微形貌Fig.1 Microstructure of 316L stainless steel powder

图2 WC-CoCr喷涂粉末显微形貌Fig.2 Microstructure of WC-CoCr powder

图3 30CrMnSiNi2A表面HVOF 316L不锈钢涂层显微形貌Fig.3 Microstructure of HVOF 316L coating on 30CrMnSiNi2A

图4 涂层不同区域显微硬度Fig.4 Micro-hardness of different area in 316L coating

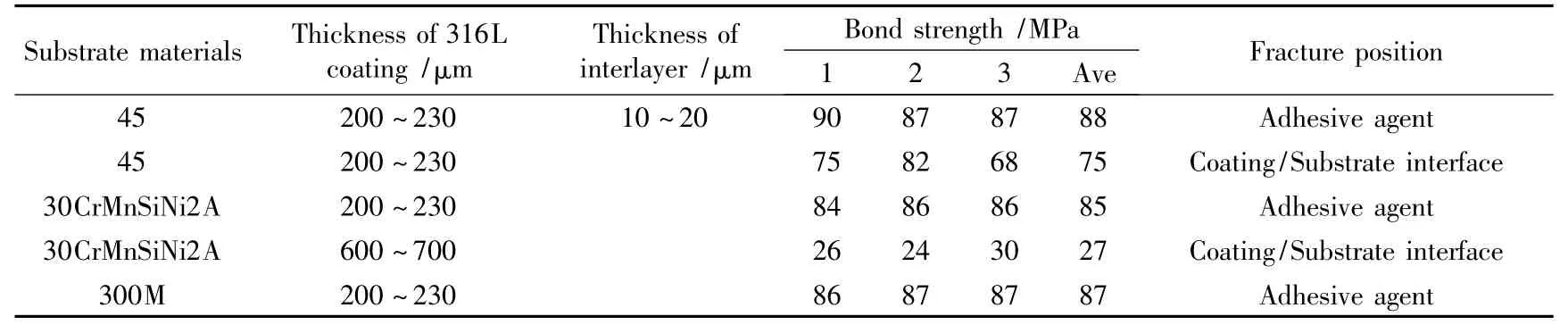

2.3 涂层的结合性能及界面

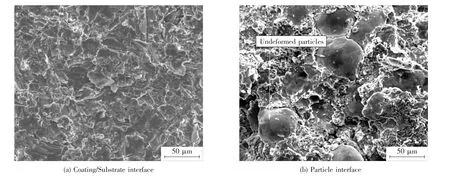

表2为在45钢、30CrMnSiNi2A、300M钢表面制备的316L不锈钢涂层的结合强度测试结果。当316L不锈钢涂层厚度为200~230 μm时,30CrMnSiNi2A和300M基体涂层的结合强度在85 MPa以上,断裂方式均为胶断,45钢表面涂层的结合强度约为75 MPa,但断裂部位为涂层/基体界面,说明316L不锈钢涂层界面处是整个涂层结合的薄弱环节,并且45钢与316L涂层的界面结合较30CrMnSiNi2A、300M差。图6为超音速火焰喷涂316L涂层与不同材料基体的微观形貌,可见涂层与钢基体为机械结合,涂层和基体分界明显,3种钢/涂层界面无明显差异。一般来说,热喷涂涂层结合强度与喷涂粒子的温度、速度、动量和基体表面粗糙度均存在一定的关系[8-9]。在喷涂参数固定的条件下,喷涂粒子的温度、速度和动量基本一致,分析认为3种钢对涂层结合性能产生影响的因素主要为基体硬度。当316L不锈钢粉末颗粒喷涂撞击基体表面时,除了粉末颗粒变形外,基体表面也会出现轻微的变形,使事先喷砂获得的粗糙表面平滑化,同时基体表面的变形也缓冲了喷涂粉末的冲击,降低了喷涂粉末颗粒的相对动量,导致涂层/基体界面结合性能的下降。实验中采用的45钢硬度为HRC 24~26,30CrMnSiNi2A和300M钢硬度均大于HRC 48,所以45钢表面的变形更大,导致了涂层界面结合强度的降低。此外,涂层中未充分变形的大直径颗粒也是涂层内部结合较弱的部位,45钢表面结合强度测试后大部分涂层与基体表面剥离,但也有少量区域是在大直径颗粒表面断裂(图7)。

图5 具有WC中间层的316L不锈钢涂层显微组织Fig.5 Microstructure of 316L stainless steel coating with WC interlayer

表2 316L不锈钢涂层结合强度Table 2 Bonding strength of 316L stainless steel coating

图6 316L涂层/钢基体界面形貌Fig.6 The interface morphology of 316L coating/substrate

图7 45钢表面316L涂层结合强度断口形貌Fig.7 The bonding strength fracture morphology of 316L coating on 45 steel

从表2中可以看出,在45钢和316L涂层之间增加了10~20 μm的WC涂层后,涂层的结合强度提高到85 MPa以上,且由涂层/基体界面断裂转变为胶断。这是由于WC-CoCr粉末的密度比钢高,所以采用了高氧燃气流量的超音速火焰喷涂工艺可使WC-CoCr颗粒具有更高的动量,涂层界面结合性能优良,由图5b可见,WC涂层与45钢结合紧密,同时界面处有大量的具有棱角的不规则WC颗粒与基体机械咬合,进一步提高了涂层结合强度。超音速火焰喷涂WC-CoCr涂层的显微硬度通常在1 000 HV以上,远远高于300M钢,所以 WC-CoCr涂层表面在喷涂制备316L不锈钢涂层时变形量更小,获得了同样紧密的界面结合。

表2中结合强度测试结果还显示当涂层厚度增加到600~700 μm时,涂层的结合强度只有30 MPa左右,测试时涂层失效部位是涂层/基体界面。这主要是316L不锈钢涂层的内应力造成的,当涂层厚度增加时,涂层内应力增加导致结合强度的降低,如果内应力大于涂层/界面结合强度时,将会出现涂层直接剥落的情况,图8为在30CrMnSiNi2A试片表面制备1.5 mm厚的316L不锈钢涂层时,涂层边缘出现剥离,所以在采用该工艺进行表面防护和尺寸修复时需进一步优化工艺,降低涂层应力并考虑其极限使用厚度。

图8 30CrMnSiNi2A钢表面316L厚涂层开裂现象Fig.8 The crack of 316L thick coating on 30CrMnSiNi2A steel

2.4 涂层的抗腐蚀性能

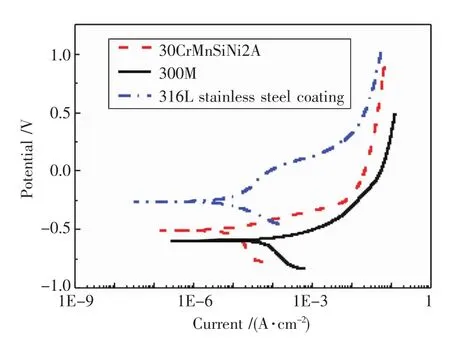

图9为300M、30CrMnSiNi2A和316L不锈钢涂层的动电极扫描极化曲线,采用Tafel外推法确定各材料的自腐蚀电位Ec和腐蚀电流密度Ic,结果见表3所示。可见超音速火焰喷涂316L不锈钢涂层的自腐蚀电位高于高强钢30CrMnSiNi2A和300M,表明316L不锈钢涂层的耐蚀性优于2种高强钢,这主要是因为316L中含有17%左右的Cr元素,可在涂层表面形成一层钝化膜,阻止腐蚀的进行。

图10为30CrMnSiNi2A表面超音速火焰喷涂316L不锈钢涂层进行5%中性盐雾测试48h后的外观,可见涂层表面未出现明显的腐蚀,而高强钢30CrMnSiNi2A和300M在5%中性盐雾测试时通常12h以内即出现严重的表面腐蚀,证明了超音速火焰喷涂316L不锈钢涂层可有效提高高强钢零件的耐蚀性能。

图9 高强钢及316L不锈钢涂层的极化曲线Fig.9 Polarization curves of the high strength steels and 316L stainless steel coating

表3 采用外推法测算的腐蚀参数Table 3 Corrosion parameters estimated from the polarization curves

图10 30CrMnSiNi2A钢表面316L涂层盐雾测试后表面外观(48 h)Fig.10 Appearance of 316L coating on 30CrMnSiNi2A steel after 48 h salt spray test

3 结论

1)HVOF 316L不锈钢涂层致密、孔隙率小于1% 、显微硬度可达 400 HV0.1以上。

2)HVOF 316L不锈钢涂层具有较高自腐蚀电位,耐蚀性优于高强钢,可用来进行高强钢零件的耐蚀防护和尺寸修复。

3)随着涂层厚度的增加,内应力增加并导致涂层结合强度降低;基体硬度的提高和喷涂WC中间层可有效改善316L不锈钢涂层与基体界面的结合性能。

[1]Dorfman M R,Nestler M,Nicoll A.Hard chromium coating outdated[J].Sulzer Technical Review,1997(1):20 -23.

[2]Dudzinski D,Au P,Legoux J G,et al.Salt fog corrosion resistance of HVOF WC-10Co4Cr coated and electrolytic hard chrome plated AerMet 100 and 300M Steelalloys[A].International Thermal Spray Conference 2002[C]//Wssen,Germany:ASM Thermal Spray Society,2002:686 -691.

[3]吴欣强,敬和民,郑玉贵,等.超音速热喷涂316L合金涂层在实际炼油环境中的冲蚀行为[J].腐蚀科学与防护技术,2002,24(1):19 -22.

[4]Ramesh P L,Janaki R G D .Corrosion performance of AISI 316L friction surfaced coating[J].Corrosion Science,2012,62:95 -103.

[5]张晞,孟立新.零件的焊补与热喷涂修复技术[J].表面技术,2008,37(2):79 -80.

[6]王鑫.热喷涂和喷焊技术在机械设备维修中的应用[J].甘肃科技,2009,25(24):59 -60.

[7]王振东,李新德.表面修复技术-热喷涂层特质探析[J].装备制造技术,2010(8):25-26.

[8]Yang Y,Liu Z,Chuang Y.Measurements of residual stress and bond strength of plasma sprayed laminated coatings[J].Surface and Coating technology,1997,89(1 -2):97 -100.

[9]Mellali M,Fauchais P,Grimaud A.Influence of substrate roughness and temperature on the adhesion/cohesion of alumina coatings[J].Surface and Coating technology,1996,81(2 - 3),275-286.