中低压配电柜数字化技术

2013-10-22支艳华王金全唐友怀

支艳华,王金全,唐友怀,刘 渊

(解放军理工大学 工程兵工程学院,江苏 南京 210007)

0 引言

建设智能电网是我国电力行业可持续发展的方向,是以电力系统为对象,结合新型的控制技术、信息技术和管理技术,实现从发电、输电、变电、配电到用电所有环节信息、能量的双向交流以及配电网与用户之间的互动。智能配电网的建设包括智能表计、智能网络、智能运行3个部分[1-3]。只有实现电网的信息化才可能实现电网的智能化,而智能表计作为智能配电网的基础,用以测量、收集、存储、分析及双向传输网络中的数据,具有重要作用[4-6]。

目前,电网公司已建成的光纤网络覆盖了大部分35 kV变电站[7],但从变电站到用户小区仍缺乏有效通信手段,低压配电网的智能化建设属于薄弱环节,因而迫切需要开发高可靠性、低成本的数字化低压配电设备,推动智能电网的发展[8-9]。配电柜作为供配电系统中最重要的基础电气设备,其数字化研究能实现更多数据的测量及存储,研发的智能控制模块更可以通过双向通信与上层监控中心进行信息交流。

1 总体研究方案

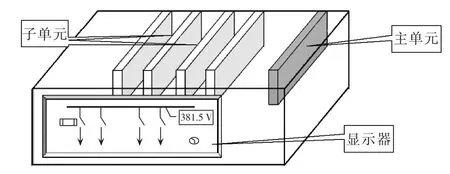

图1 数字化配电柜控制系统结构Fig.1 Control system structure of digital distribution cabinet

实现配电柜数字化的核心技术是基于微处理器的控制系统,其结构如图1所示。数字化配电柜控制系统的结构由主单元和回路控制子单元组合构成。每个子单元承担配电柜内一个配电回路的参数检测,包括该回路的电压/电流、母线接头温度、断路器开关状态以及柜内环境温/湿度等,并计算电能质量;主单元对各回路子单元所采集计算的参数进行数据汇总及显示,并就地实现对各回路断路器的开/合控制。主单元作为重要的人机交互设备,还具备以太网接口,便于进一步向上传输数据,为整个供配电系统数字化、智能化提供设备基础信息。考虑到实时性和成本,子单元和主单元之间通过CAN总线互联,一个数字化配电柜内的多个回路控制子单元可以共享一个主单元,也可以多个数字配电柜共享一个主单元。

2 子单元硬件

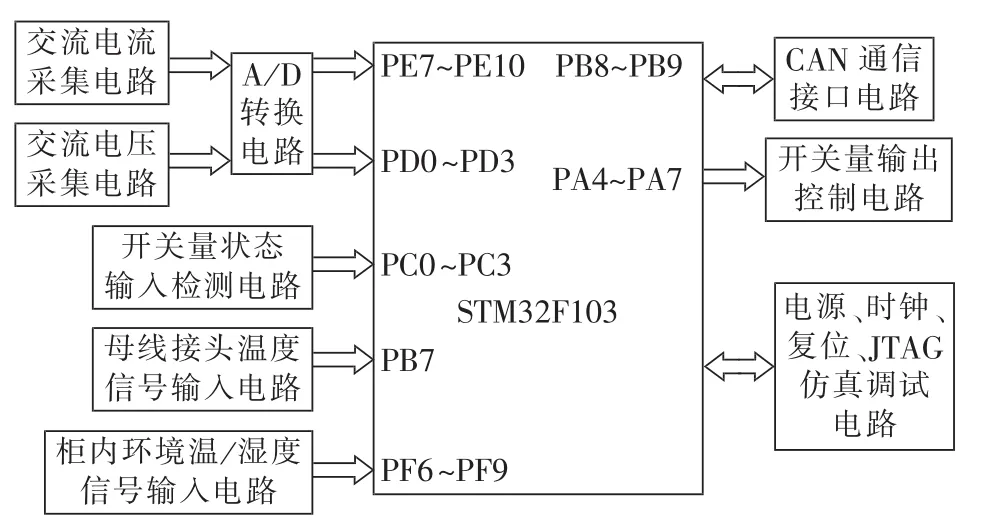

数字化配电柜回路控制子单元以基于Cortex-3内核的32位微处理器STM32F103为核心,其内核时钟频率达72 MHz,内部具有128 KB的FLASH及高达20 KB的SRAM①ST Corporation.STM32F103 reference manual.2008.。充分利用该芯片强大的数字处理能力,结合外围硬件电路设计并通过软件开发实现配电柜的数字化。回路控制子单元硬件结构框图如图2所示,包括电流、电压、开关状态量、母线接头温度、柜内温/湿度以及开关控制和CAN通信接口等电路。

图2 回路控制子单元硬件结构框图Fig.2 Hardware structure of control subunit

2.1 电参量的采集

为防止配电回路中的高电压、强电流串入子单元电路损坏电子器件,同时为提高A/D转换精度,采用微型精密交流电流互感器TA1015和微型精密交流电压互感器TV1013分别与电流互感器和电压互感器连接,将信号转换成4~20 mA的电流信号及0~5 V的电压信号,再通过低通滤波和采样保持电路送入A/D转换器,转换为相应的数字量后送入微处理器进行处理。

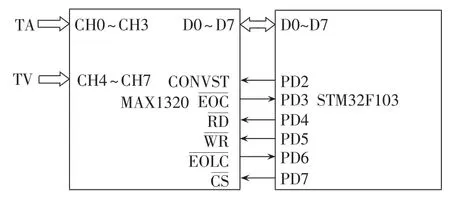

参数采集与处理电路的关键是A/D转换芯片的选择[10]。Maxim公司生产的并行14位8通道同步采集芯片MAX1320具有独立的采样/保持电路,转换速度快、动态范围大,且具有先进先出功能[11],可减少接口数量,并可在转换结束或转换中读取转换结果,非常适合交流电参量的采集。

图3为A/D转换芯片MAX1320与微处理器STM32F103的硬件连接原理图。CH0~CH7为8路模拟量输入口,其中CH0~CH3为交流电流输入口,CH4~CH7为交流电压输入口;D0~D7为双向并行数字量输出数据线,分别与微处理器相应接口相连;CONVST管脚为转换启动信号,低电平时跟踪获取模拟信号,上升沿时启动转换。

图3 MAX1320与微处理器STM32F103接口Fig.3 Interfacing between MAX1320 and STM32F103

2.2 母线接头温度及柜内环境温/湿度的采集

对配电回路母线接头温度的检测采用美国DALLAS公司生产的单总线数字式温度传感器DS18B20,传感器采用1-Wire总线协议,只用一根信号线就可实现信号的双向传输①Dallas Semiconductor.DS18B20 datasheet.2008.,其测量精度较高且直接将温度信号转换为数字信号,便于微处理器处理,也简化了电路设计。DS18B20可多个并联使用,从而实现多点测温,在接入配电柜之前,先读取传感器固有的序列号,并按1到n的顺序一一对应记录,再通过串口程序设置中断,实现对相应母线接头的温度测量。

对配电柜内环境温湿度检测采用一体式数字温/湿度传感器DB111,输出全标定的数字信号,检测时直接将温/湿度传感器安装在配电柜内壁。电路设计中,考虑到由于电力设备的启停操作、交流电网的不稳定等因素产生的电压及电流的瞬态干扰会造成电子器件的损坏,在DB111与微处理器连接过程中接入抑制瞬态干扰的器件TVS。

2.3 开关量的输出控制

开关量输出控制电路通过继电器对电动操作机构进行控制,从而实现对断路器的开/合闸操作,由于继电器内阻较小,需要外接大电流驱动器件。电路通过微处理器的PA4~PA7口连接达林顿管ULN2003来驱动继电器。

2.4 CAN总线通信节点

CAN总线节点电路的设计中采用CTM1050高速CAN隔离收发器,芯片内部集成了通信所必需的隔离和收发器件②Echelon Corporation.CTM1050T datasheet.2007.,STM32F103微处理器中内置了CAN控制器,将其CAN_RX、CAN_TX直接与CTM1050上的RXD、TXD相连。

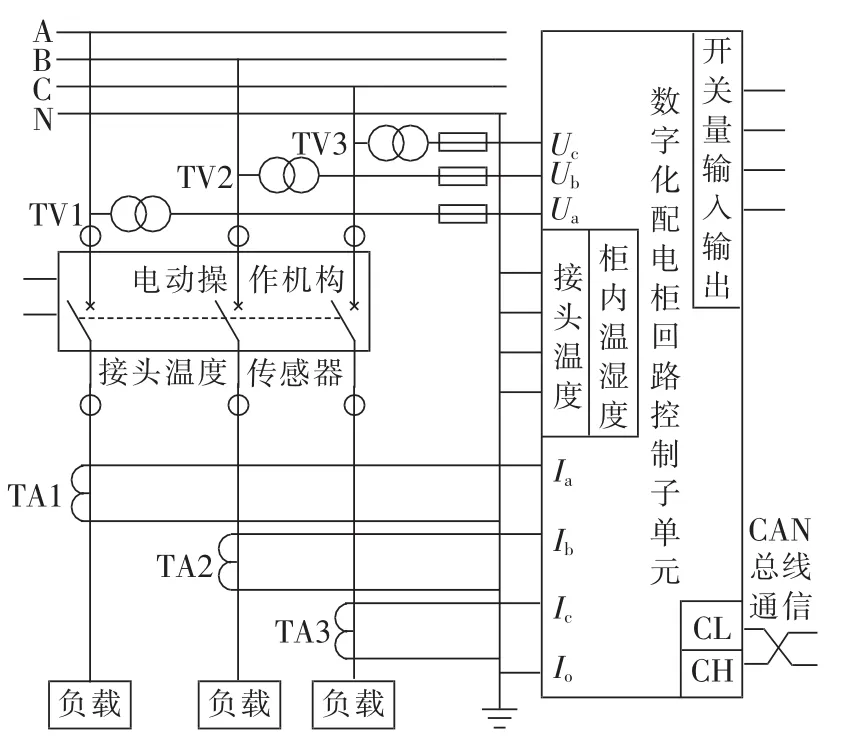

2.5 子单元电气接线

数字化配电柜回路控制子单元在开关柜内配电回路中实际的接线设计如图4所示。

图4 电气回路接线设计Fig.4 Wiring design of electrical subunit

3 子单元软件

数字化配电柜回路控制子单元采用德国Keil公司的RealView MDK软件进行开发和模块化设计[12],根据硬件设计与功能分析开发数据采集子模块、数据处理子模块、控制模块及通信子模块。数据采集子模块进行电流/电压、开关状态量、母线接头温度、柜内环境温/湿度等参数的采集;数据处理子模块进行有功功率、无功功率、视在功率、功率因数的计算以及通过FFT算法进行谐波分析。

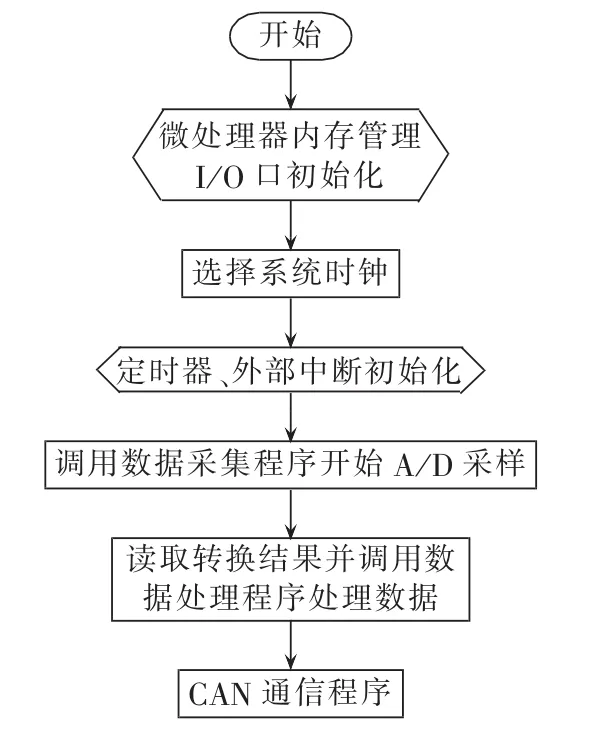

图5 控制单元软件流程图Fig.5 Flowchart of control subunit software

主程序流程图如图5所示,首先完成微处理器芯片内存管理、I/O接口初始化,之后进入等待状态,随时判断各种定时中断是否到达,包括A/D采样、通信等定时中断,主程序完成对各中断的查询并调用相应的子程序。因为要保证对信号的实时处理,A/D采样定时中断在各定时中断中的优先级最高。读入A/D采样值并送入设定的环行数据区后,调用数据处理子程序对电参量进行计算,最后通过CAN通信子程序实现数据的通信功能。

4 主单元硬件结构及软件设计

数字化配电柜回路控制主单元的主要功能是对各回路子单元所采集的数据进行汇总,需具备网络通信接口,还需具有可视化、可操作的人机交互特点。硬件采用触控屏计算机,设置在柜门表面,便于实时地观测及就地开/合闸操作,还可将配电柜运行参数通过以太网进一步传输至上层监控设备。软件开发采用简单易操作的VB6.0,提供友好的操作界面,并基于CAN总线通信协议,通过控件程序调用USBCAN接口卡的接口函数动态库,完成主单元与接口卡之间的数据交换,实现通信功能。

通过主单元可现场监测配电柜运行状态,包括配电回路母线接头温度、柜内环境温/湿度、开关状态等信息,能够反馈操动机构的机械性能,为故障前兆的预测提供分析基础;实时监测配电回路的电压和电流电参数,并直观地显示计算得到的有功功率、无功功率、视在功率、功率因数、频率、谐波等信息,反映供电系统的实际运行状况。

5 试验结果

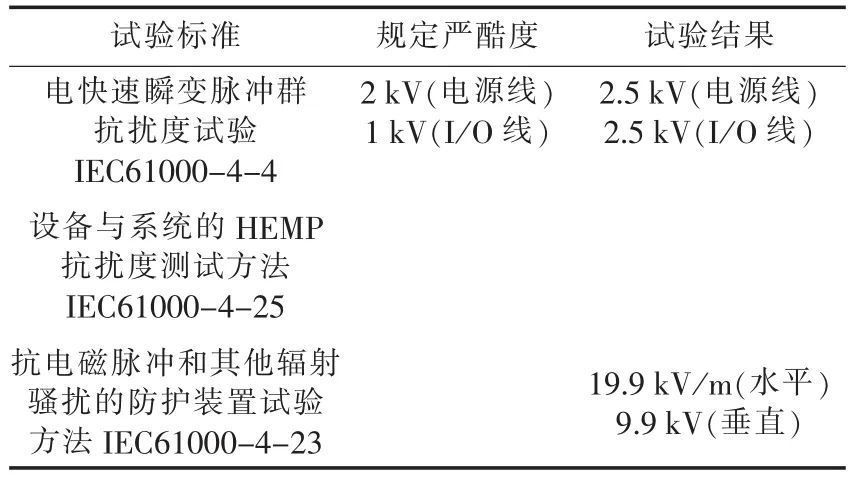

根据国际标准IEC947(低压开关设备和控制设备)中的抗干扰试验指标,对数字化配电柜回路控制子单元进行了测试,结果如表1所示,表明回路控制子单元能够适应复杂的电磁环境。

表1 试验标准及结果Tab.1 Test standards and results

6 结语

由数字化配电柜回路控制子单元构成的数字开关柜实际运行效果良好,能满足配电网数据采集、监控和管理需要,为智能化的供配电系统提供了重要的基础数据。