基于ANSYS的钢模台车顶模架拓扑优化设计

2013-10-20廖湘辉陈文琛孙海涛

廖湘辉,陈文琛,孙海涛

(1.三峡大学机械与材料学院,湖北 宜昌 443002;2.中国葛洲坝集团股份有限公司,湖北 宜昌 443002)

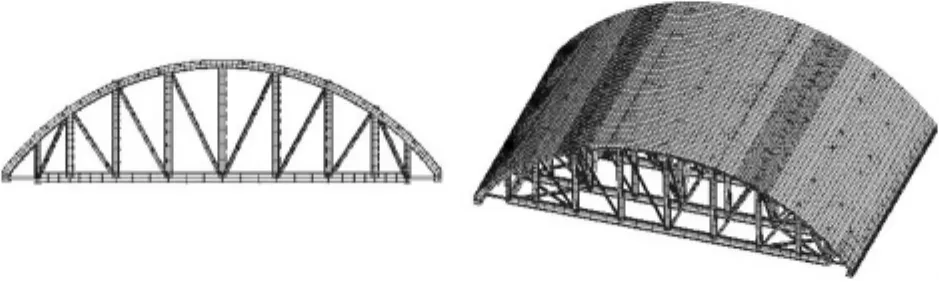

顶模架连接钢模台车的各总成,并直接承受顶模上混凝土的重力,是钢模台车的主要部分之一,因此在钢模台车顶模架设计中,对其刚度和强度都有严格要求。但在实际设计时,由于设计方法与理论的不完善,往往依赖于工程师的经验,很难在一开始就获得顶模架的最佳结构布局。本文以江坪河溢洪道钢模台车为例,采用ANSYS对其空间布局进行拓扑优化,使其可在较轻质量的前提下达到最大强度和刚度。

1 顶模架的结构设计

顶模板上设有环筋板和纵筋板,采用焊接方式连接。顶模板从纵剖面看由4块模板拼装而成[1],依次长1500、3000、3000、1500 mm;横向剖面外径8833 mm,总弧长对应圆心角为107°。顶模板之间通过环筋板上的两排螺栓孔法兰连接。

顶模架采用桁架结构,共6榀,榀与榀之间通过侧支撑连接,侧支撑与竖支撑通过伸出的节点板螺栓连接。横向两侧最边上竖支撑采用16号工字钢,其余采用20号工字钢;竖支撑上端与焊接在环筋板上的连接盒螺栓连接,下端通过螺栓与顶模架的底梁连接;底梁采用32号工字钢。斜支撑焊接在竖支撑伸出的节点板上,两侧最边上斜支撑采用背靠背双角钢,其余采用单角钢;模板通过双头丝杆连接并进行收支模作业。

2 约束及载荷

优化前钢模台车总成结构见图1。图1中最左端和最右端的竖直支撑梁与底梁的连接处①、②点约束X、Y、Z三个方向的平动自由度,其中,X方向为隧洞宽度方向,Y方向为台车高度方向,Z为沿隧洞水流方向。

图1 优化前钢模台车顶模总成结构 (1/2模型)

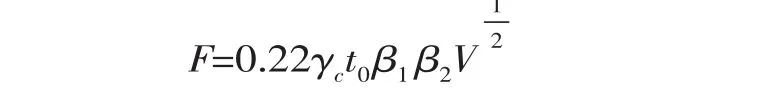

为模拟台车真实载荷状况,全面考虑了混凝土的初凝时间、浇筑时间,甚至外加剂和坍落度对初凝时间的修正以及骨料的 “自立性”,混凝土的侧压力计算公式[2]为

式中,γc为钢筋混凝土容重;t0为混凝土初凝时间;β1为缓凝剂调整系数;β2为坍落度调整系数;V为混凝土在高度方向的浇筑速度。根据公式计算,在钢模台车顶模中间54°中心角范围施加载荷F1=44.94 kN/m2,其余部分施加载荷F2=56.127 kN/m2。荷载施加示意如图2所示。

图2 载荷示意(单位:kN/m2)

3 有限元建模

顶模板采用Shell63单元,底梁和支撑以及加强筋采用Beam188单元,支撑丝杆采用Link8单元建模[3]。划分网格后节点总数为14360个,单元总数为12575个。有限元模型如图3所示。优化前节点位移和米塞斯等效应力见图4,从图4可以看出,最大位移在NODE=2441的节点处,即靠近模板的顶部处;最大米塞斯等效应力在NODE=8268的节点处,即在顶模与角模铰接处。

图3 有限元整体模型

图4 优化前节点位移图和米塞斯等效应力

4 拓扑优化

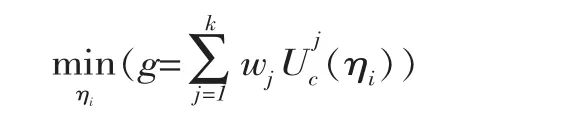

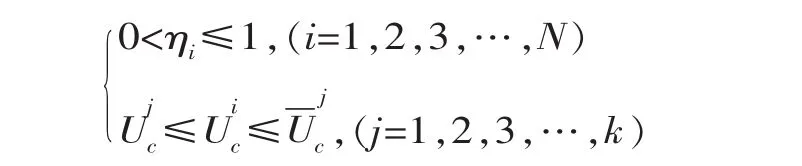

4.1 目标函数的建立

基于变形能的优化问题,目标函数为变形能Uc,若结构承受有k种载荷工况,则需要定义加权的目标函数为

目标函数所受到的约束关系为

式中,V为计算的体积值;V0为结构的初始体积;V*为被移去的材料体积。

基于最小体积的优化问题的目标函数为结构的体积,它所受到的约束关系为

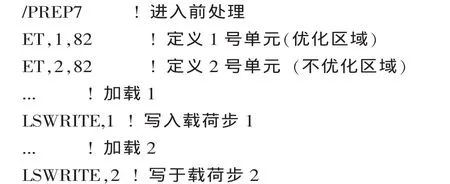

4.2 拓扑优化的实现

(1)建模和定义优化区域。对ANSYS单元库中的二维实体单元而言,只有PLANE82和PLANE183具有拓扑优化的功能,ANSYS默认仅对单元编号为1的区域进行拓扑优化计算,其他区域不变。由于顶模板、顶模架底梁根据结构连接要求设计,因此本文将其设为非优化区域,顶模架其他部分作为优化区域,即单元编号为1的区域。输入的程序为

(2)定义优化函数和约束条件。拓扑优化的柔度变量、约束变量及目标函数状态变量都需要预先定义好。顶模板分两个工况加载,定义考虑两种工况的组合柔度量MCOMP作为目标函数,定义VOLUME为拓扑约束参量。ANSYS提供的拓扑优化方法有优化判据法 (OC)和序贯凸函数寻优法(SCP)。OC方法用于只以体积为约束的问题;SCP方法可用于所有合法的目标函数和约束条件的组合。这一步骤输入的程序为

(3)运行优化流程。定义好优化参数后,可以执行一次迭代或者自动执行多次迭代。本文采用多次迭代,迭代次数30。

(4)观察优化结果。通过优化得到伪密度示意如图5所示。

图5 拓扑优化结构伪密度示意 (1/2模型)

4.3 改进方案的静力分析结果

顶模架的静载最佳拓扑结构即拓扑优化结构伪密度示意结构,图5中黑色部分即是需要保留的结构。由图5可知,经拓扑优化后,顶模架竖撑之间的间距发生变化,斜支撑的朝向也发生了改变。顶模架对称模型的左边的斜支撑都朝向左上角。考虑到长细比和压杆稳定性要求[5](Q235钢材的长细比一般控制在50~150之间),需要增加一些小竖直支撑和斜支撑。根据钢模台车的结构特点,在模板相连接处附近容易出现局部应力过大,为了降低局部应力,将最左侧的一根斜支撑朝向右上角,使得模板连接处的支撑的节点尽量靠近。最左侧斜支撑与顶模架底梁的节点靠近支撑顶模架的千斤顶支撑节点,有利于改善顶模架的受力效果。经过适当修改后的顶模架的有限元模型如图6所示。优化后节点位移和米塞斯等效应力如图7所示。从图7可以看出,优化后最大位移出现在NODE=7968的节点处,即靠近模板的顶部;最大米塞斯等效应力出现在NODE=1498的节点处,即在模板铰接处附近。与图4相比,拓扑优化后顶模架的节点位移云图显示最大综合变形从5.87 mm减小到5.10 mm,减少了13.11%;应力云图显示的最大应力从301.951 MPa减小到213.395 MPa,减少了29.32%,可见拓扑优化取得了较明显的效果,能更好满足工程实际的需求[6]。

图6 优化后的有限元整体模型

图7 优化后节点位移和米塞斯等效应力示意

5 结论

(1)将拓扑优化设计理论应用于钢模台车顶模架的设计,改变了传统设计中依靠经验设计的方式,提高了钢模台车的设计效率,节省了相应成本。这对于拓扑优化在钢模台车中的应用是一种尝试。

(2)顶模架拓扑优化后最大综合变形减少了13.11%,最大应力减少了29.32%,拓扑优化取得了较好的效果。

(3)从钢模台车制造角度来说,新设计的顶模架只需要对原始设计的竖支撑的间距、各个斜支撑的朝向以及节点板的安装位置作出调整,斜支撑通过节点板安装在竖直支撑上,仅需要在切割钢构件时对原始排样稍作调整,这些改变未增加制造难度。

(4)在实际施工过程中,当浇筑到顶模板铰接附近区域时应严格控制浇筑速度。

[1]廖湘辉,万刚.有限拆卸空间双曲面钢模台车顶模设计[J].人民长江, 2009(15):48-50.

[2]黄绍新.模板侧压力的计算[J].建筑工人, 2000(12):24-25.

[3]廖湘辉,章成,蔡荣生,等.三峡地下电站上弯段双曲面钢模台车有限元分析[J].机械设计与制造, 2010(1):70-72.

[4]蔡新,郭兴文,张旭明.工程结构优化设计[M].北京:中国水利水电出版社,2003.

[5]曾祥亮,肖露.基于ANSYSWorkbench的钢模台车门架拓扑优化方法[J].机械设计与制造, 2009(7):48-50.

[6]GB 50017—2003 钢结构设计规范[S].