镍基纳米碳管/二氧化钛复合镀层的制备及性能

2013-10-20王升高杜祖荣蒋宗炎皮晓强孔垂雄王传新汪建华

王升高,杜祖荣,蒋宗炎,皮晓强,孔垂雄,王传新,汪建华

(武汉工程大学湖北省等离子体化学与新材料重点实验室,湖北 武汉 430074)

0 引 言

表面工程技术迅猛发展,在机械、航空、航天、汽车、能源、交通、石化、矿山等行业都得到了广泛应用.它可以赋予材料表面以精密、耐磨、减摩、耐蚀等特殊性能.新一代的复合涂层技术,希望通过最佳的协同效应,使零部件表面体系在技术指标、可靠性、寿命、质量、经济性等诸多方面取得最佳效果,以达到节能、节材的目的.

目前应用的复合涂层,主要是Ni、Cu等金属为基体,以SiC、TiC、WC、Al2O3等陶瓷粉末为增强相[1-2].随着研究的深入,具有优异力学性能的纳米碳管也成为较理想的增强相并成为当前研究的一个重要方向[3-8].具有很高强度和良好韧性的纳米碳管的使用,能显著改善金属基复合镀层的力学性能,镀层的耐腐蚀性能也得到了显著提高.

针对目前国内外主要以纯纳米碳管作为增强相的研究情况,本研究尝试开展以纳米碳管和陶瓷复合粉体为增强相,探讨复合粉体对复合镀层结构和性能的影响.研究中以廉价钛铁矿为原料,利用微波等离子体对钛铁矿进行还原处理,获得了CNTs/TiO2(纳米碳管/二氧化钛)复合粉体,并以之为增强相,采用复合电泳沉积方法在不锈钢基体表面形成镍基CNTs/TiO2复合镀层,研究了CNTs/TiO2复合粉体对复合镀层结构及硬度和耐腐蚀性等性能的影响.

1 实 验

1.1 复合粉体与复合镀层的制备

将球磨至10μm左右的钛铁矿放入微波等离子体腔体中进行CNTs/TiO2复合粉体的制备,工艺条件为:微波功率600W,压强4.0kPa,CH4流量为2sccm(sccm为标准状况下毫升每分钟,下同),H2流量为50sccm,反应时间为40min.将制备好的复合粉体取出,放入50%的HNO3溶液酸化处理2h,经过滤、清洗、干燥后,超声分散于电镀液中.电镀液成分为:NiSO4·6H2O(250g/L),NiCl2·6H2O(35g/L),H3BO3(35g/L),pH 为4.5,CNTs/TiO2复合粉体为0.2g/L.

电极基材为30mm×10mm×3mm Q236钢板,相同的尺寸的材料平行放置作为对电极,与基材距离保持为10mm.电镀液温度为35℃,电流密度为6A/dm2,沉积时间为60min.

1.2 复合镀层性能表征

a.镀层结构表征:利用日立S-4800型扫描电子显微镜(SEM)观察复合镀层的表面形貌.利用XD-5A型X射线衍射仪分析复合镀层中镍的晶型结构,实验条件为:铜靶、管电压40kV、管电流200mA.

b.镀层显微硬度分析:利用DHV-1000型数显维氏硬度计测量复合镀层的显微硬度,载荷4.9 N,加载时间15s.每个试样随机测5个点,取硬度的平均值.

c.腐蚀性能表征:利用CHI660B型电化学工作站,用Tafel曲线评价镀层室温下的耐腐蚀性能.采用传统的三电极体系,辅助电极为铂电极,参比电极为饱和甘汞电极(SCE),扫描速率为0.01V/s,测试溶液为 3.5%(质量分数)NaCl溶液.

2 结果讨论与分析

2.1 复合粉体的组成及结构分析

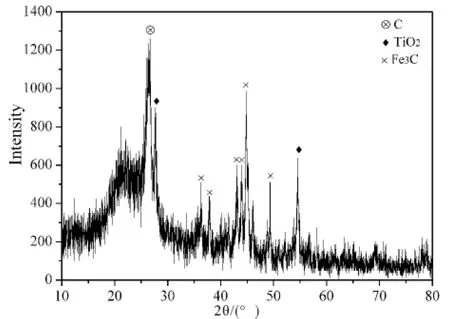

图1为钛铁矿经等离子体处理后产物的X射线衍射(XRD)图.从图中可以看出,钛铁矿还原产物中包含了C相、TiO2相和Fe3C相.说明在氢气和甲烷的气氛下,钛铁矿在微波等离子体作用下被有效地还原,并在还原所获得的Fe3C的催化作用下形成了碳纳米管.

图1 钛铁矿还原产物XRD图Fig.1 XRD pattern of reduction products of ilmenite

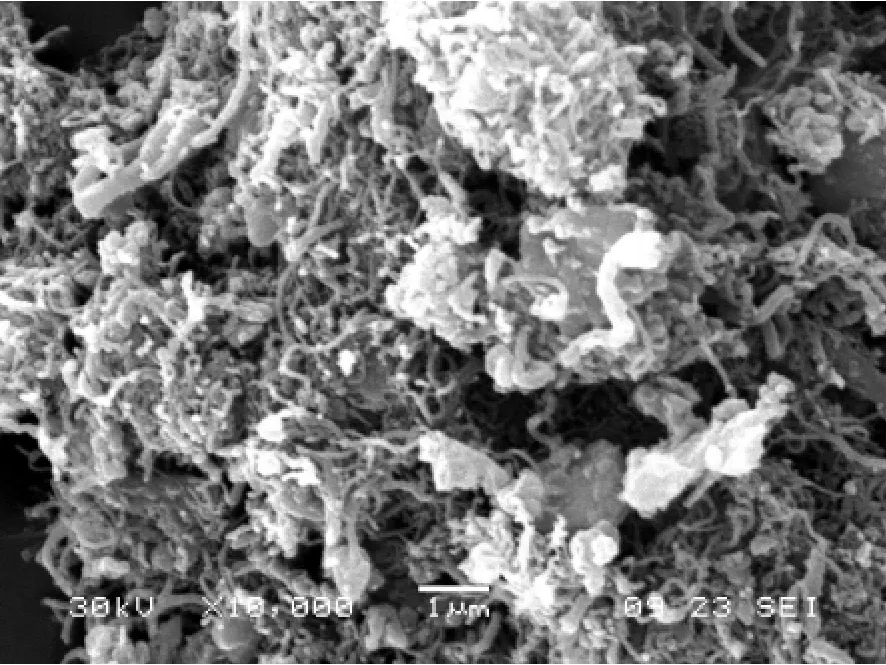

图2为钛铁矿还原产物扫描电镜(SEM)图.从图中可以看出,还原产物中含有大量的碳纳米管,相互缠绕,同时TiO2和Fe3C粉体颗粒分布在碳纳米管的表面及周围.

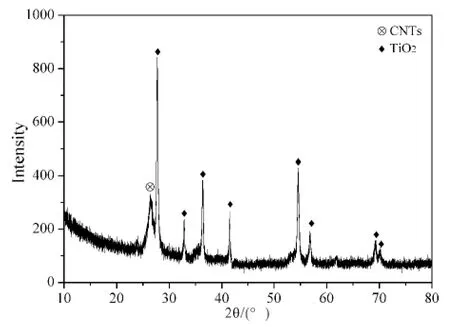

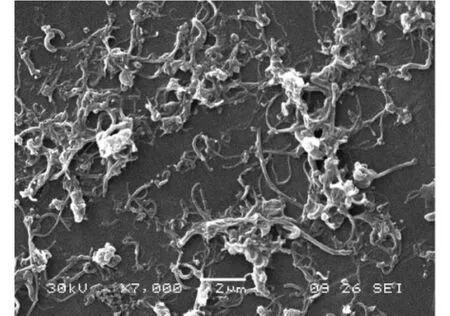

图3和图4分别为还原产物经研磨并酸化处理后的XRD图和SEM照片.可以发现,产物中的Fe3C被溶解除去,剩余碳纳米管和TiO2.该粉体经研磨酸化处理后,碳纳米管长度变短,相互间严重的缠绕现象得以消除.

2.2 镀层形貌与结构分析

图2 钛铁矿还原产物SEM照片Fig.2 SEM image of reduction products of ilmenite

图3 研磨并酸化处理还原产物XRD图Fig.3 XRD pattern of reduction products of mill and acid treatment

图4 酸化处理还原产物SEM照片Fig.4 SEM image of reduction products of acid treatment

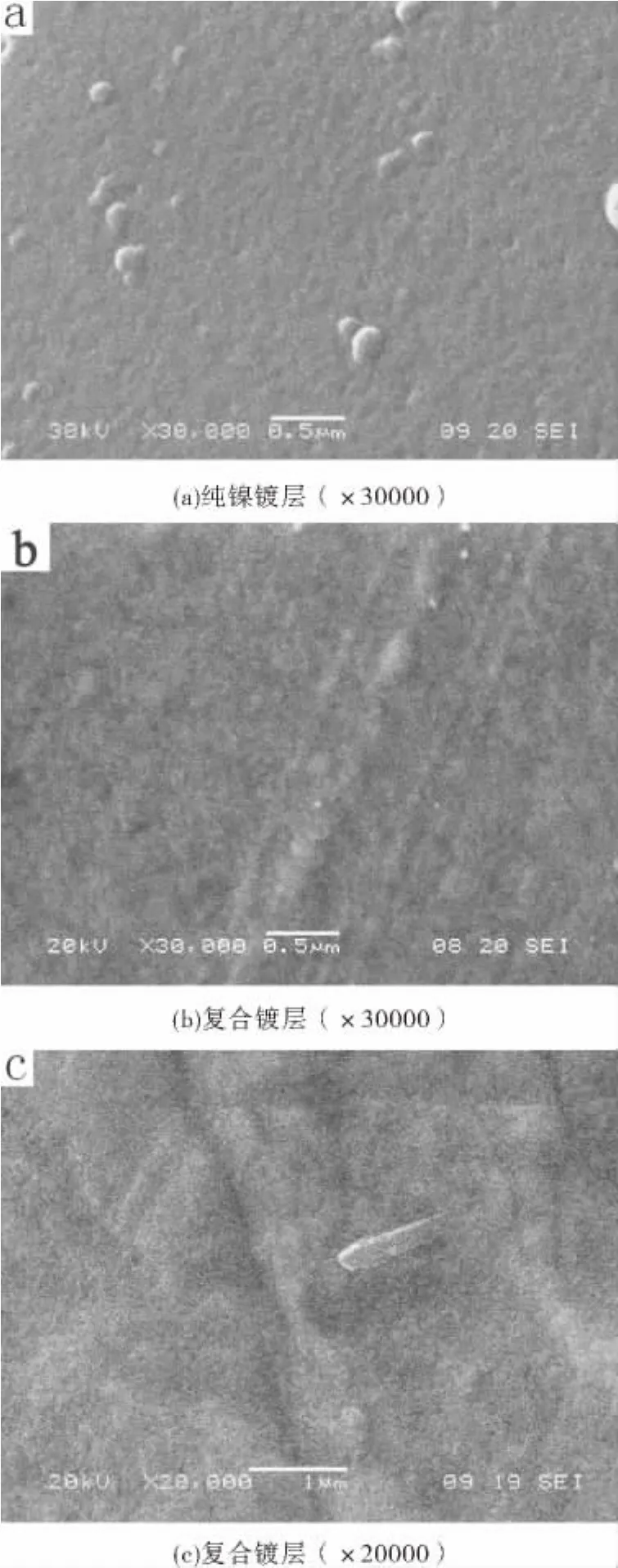

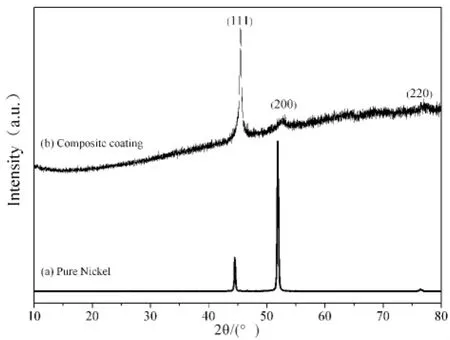

图5a和5(b,c)分别为纯镍镀层和镍基复合镀层的SEM照片.从表面形貌看二者无显著区别,复合镀层中存在的部分纳米碳管的一端露出了基体表面,而另一端则镶嵌在基体中(见图5c).图6示出了复合镀层和纯镍镀层的XRD图.与纯Ni镀层的XRD结果比较,可以发现CNTs/TiO2复合粉体的加入使得镍镀层的结构发生变化.在纯镍镀层中Ni的(200)晶面衍射峰的相对强度较高,而复合镀层中Ni的(111)晶面衍射峰的相对强度较高.同时复合镀层中镍的特征衍射峰比纯镍镀层中镍的特征衍射峰明显变宽,说明CNTs/TiO2复合粉体的加入细化了镍基体的晶粒.

图5 镀层的SEM图像Fig.5 SEM images of coatings

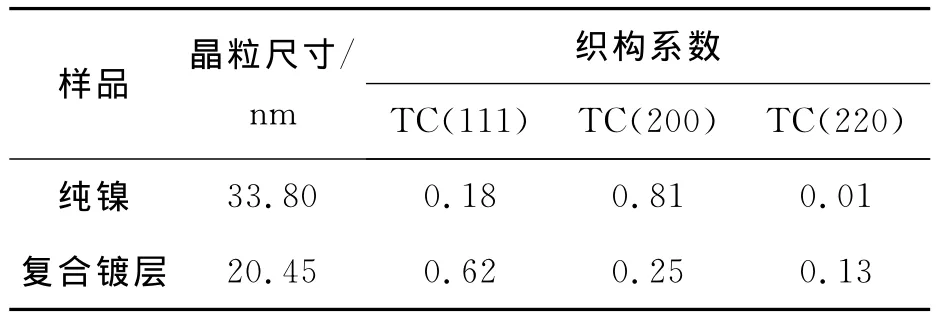

为了进一步了解CNTs/TiO2复合粉体对镀层微观结构的影响,利用Scherrer公式计算镀层中镍的晶粒尺寸,并利用织构系数化来表征不同镀层的晶面的择优取向.如表1所示,CNTs/TiO2复合粉体的加入能显著减小镀层的晶粒尺寸,晶面的择优取向面从(200)晶面转变为(111)晶面.CNTs/TiO2复合粉体对晶粒尺寸和晶面择优取向的影响可能来自以下两个方面的原因:一方面,随着镀液中CNTs/TiO2复合粉体的添加,电极表面产生更多的由CNTs/TiO2复合粉体引起的生长点,镍离子在这些生长点上发生还原反应,大量生长点的存在抑制了晶粒的长大,造成晶粒的细化;另一方面,在镍的沉积过程中,镍与复合粉体的界面间需要以一定的界面相匹配形成复合镀层[9-10].由于面心立方的镍晶体的晶格常数为0.352 88nm,纳米碳管表面相当于二维的石墨片,相邻碳原子间距为0.142nm,晶格常数为0.125 9nm,当镍在纳米碳管表面以(200)晶面取向生长时,镍与碳的晶格点阵参数相差极大,相互之间不匹配.但由于在镍晶体的(111)晶面上,相邻镍原子间距为0.249 47nm,与石墨的晶格常数非常接近,且二者的原子排列在该二维面上均为密排结构,因而镍在纳米碳管表面沉积时呈(111)面择优取向生长.

图6 镀层的XRD图谱Fig.6 XRD pattems of pure nickel coating and composite coating

表1 CNTs/TiO2复合粉体对晶粒尺寸和织构取向的影响Table 1 Effect of CNTs/TiO2on the grain size and texture coefficient of composite coatings

2.3 镀层硬度分析

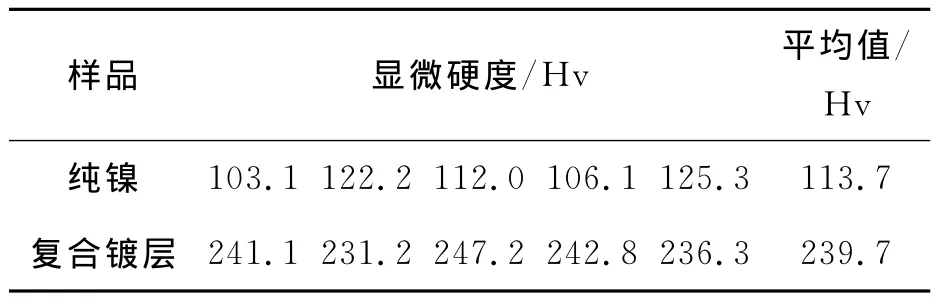

表2示出了纯镍镀层和复合镀层的显微硬度.与纯镍镀层相比,CNTs/TiO2复合粉体的添加显著提高了复合镀层的硬度,体现了CNTs/TiO2复合粉体增强相的增强效果.CNTs/TiO2复合粉体增强相的增强机制有以下几个方面:a.细晶强化机制.CNTs/TiO2复合粉体和Ni2+共沉积在基体表面,CNTs/TiO2复合粉体的存在一定程度上阻碍了镍晶粒的生长,造成镍晶粒细化,从而有助于镀层硬度的提高;b.弥散强化机制,分散的CNTs/TiO2复合粉体阻碍镍晶粒内部位错的移动,造成镍晶粒抵抗应力的能力增强,从而提升镀层的硬度;c.晶面取向变化,复合镀层中镍的晶体结构为面心立方最紧密结构,(111)晶面上的原子密度高于(200)晶面,因此(111)晶面的表面能低于(200)晶面,这样金属镍在沉积的过程中,从表面能高的晶面向表面能低的晶面迁移,最终导致基质金属镍产生沿(111)晶面的择优取向(如表1所示),而(111)晶面的择优生长有利于镀层硬度的提高[10-15].

表2 镀层的显微硬度Table 2 The microhardness of coating

2.4 镀层耐腐蚀性能分析

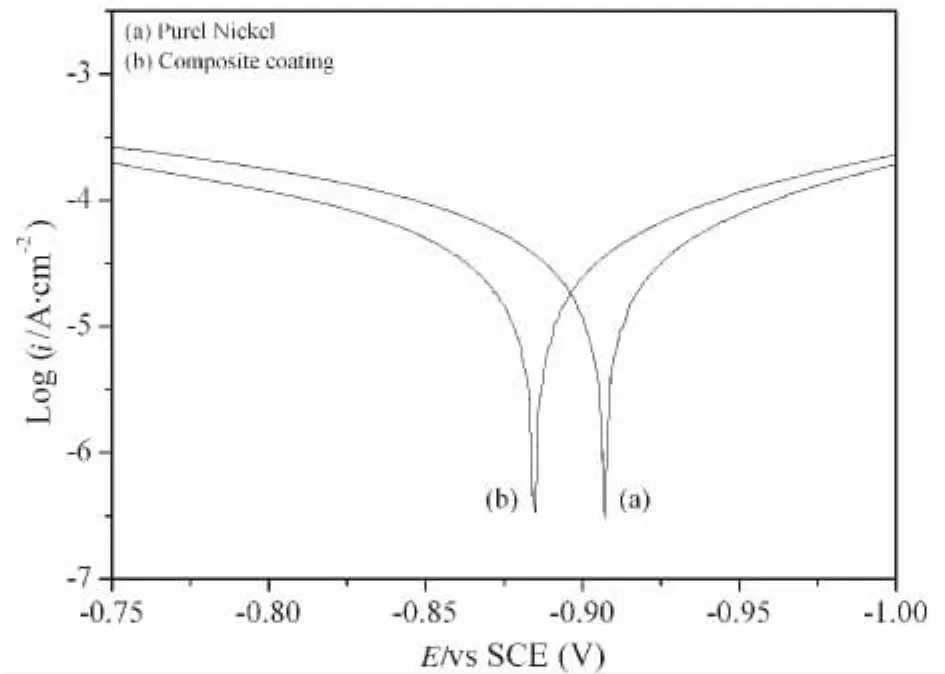

图7为镀层在3.5%NaCl溶液中的极化曲线.从极化曲线可以看出,与纯镍镀层相比,复合镀层的腐蚀电位正移,纯镍镀层的自腐蚀电位E=-0.908V,腐蚀电流密度i=1.32μA·cm-2,而复合镀层的自腐蚀电位E=-0.885V,腐蚀电流密度i=0.329μA·cm-2,这相比纯镍镀层的自腐蚀电位正移了23mV,腐蚀电流密度减少了0.991 μA·cm-2,表明复合镀层的钝化能力要强于纯镍镀层,耐腐蚀能力增强.这主要是由于CNTs/TiO2复合粉体具有很好的耐腐蚀性,它们可以在镀层的裂缝、微孔以及镍晶界之间沉积,提高了镀层的致密性,减少了腐蚀面积,有利于镀层耐腐蚀性的提高.此外,CNTs/TiO2复合粉体具有良好的导电性,在腐蚀环境中,它们会与基体镍形成微小腐蚀电池,促进了镍的钝化,有助于提高镀层的耐腐蚀性能[16-18].

图7 镀层的极化曲线Fig.7 The polarization curves of coatings

3 结 语

a.CNTs/TiO2复合粉体在镍基体中弥散分布,可以显著细化电沉积复合镀层的显微组织,并扰乱了镍的电沉积层的生长方式,使得基质金属Ni产生新的沿(111)晶面的择优取向.同时,镀层晶粒尺寸也明显减小,晶粒平均尺寸达到20.45nm.

b.复合镀层的显微硬度和耐腐蚀性对比纯镍镀层有明显的提高和改善.复合镀层显微硬度是纯镍镀层的2倍;复合镀层的自腐蚀电位比纯镍镀层正移了23mV,腐蚀电流密度减少了0.991μA·cm-2.

[1]胡振峰,徐滨士,董世运.纳米颗粒复合电刷镀液制备方法的研究[J].材料工程,2007(10):72-75,80.Hu Zhenfeng,Xu Binshi,Dong Shiyun.Study on Preparing Methods for Nanopaticle Composite Electro-brush Plating Solution [J].Journal of Materials Engineering,2007(10):72-75,80.(in Chinese)

[2]毕晓勤.工艺参数对Ni-SiC复合镀层组织和性能的影响[J].材料工程,2007(5):39-42.Bi Xiaoqin.Effection of Technology Parameters on Microstructure and Properties of Ni-SiC Composite coatings[J].Journal of Materials Engineering,2007(5):39-42.(in Chinese)

[3]XU W,HU R,LI J,et al.Effect of electrical current on tribological property of Cu matrix composite reinforced by carbon nanotubes[J].Trans Nonferrous Met Soc China,2011,21:2237-2241.

[4]CHEN C,CHEN X,YANG Z,et al.Effect of multi-walled carbon nanotubes as reinforced fibres on tribological behaviour of Ni-P electroless coatings[J].Diamond &Related Materials,2006,15:151-156.

[5]LI Z H,WANG X Q,WANG M,et al.Preparation and tribological properties of the carbon nanotubes-Ni-P composite coating[J].Tribology International,2006,39:953-957.

[6]居毅,李宗全.纳米碳管的特性及其在摩擦磨损中的应用[J].材料工程,2006(增刊1):426-429.Ju Yi,Li Zhongquan.Characteristics of Carbon Nanotubes and Its Application on Friction&Wear[J].Journal of Materials Engineering,2006(S):426-429.(in Chinese)

[7]KIM S K,OH T S.Electrodeposition behavior and characteristics of Ni-carbon nanotube composite coatings[J].Trans Nonferrous Met Soc China,2011,21:68-72.

[8]CHEN W X,TU J P,XU Z D,et al.Tribological properties of Ni-P-multi-walled carbon nanotubes electroless composite coating[J].Materials Letters,2003,57:1256-1260.

[9]王为,郭鹤桐,高建平,等.复合镀层中ZrO2微粒对基质Ni晶体结构的影响[J].应用化学,1997,14(1):6-10.Wang Wei,Guo Hetong,Gao Jianping,et al.Effect of ZrO2Particles on the Crystal Structures of Matrix Ni in Ni-ZrO2Composite Plating[J].Chinese Journal of Applied Chemistry,1997,14(1):6-10.(in Chinese)

[10]马明硕,常立民,徐利.双脉冲电沉积Ni-SiC复合镀层的摩擦学性能[J].材料保护,2010,43(1):19-21.Ma Mingshuo,Chang Liming,Xu Li.Friction and Wear Behavior of Reverse-Pulse Electrodeposited Ni-SiC Composite coatings on Mild Steel[J].Material Protection,2010,43 (1):19-21.(in Chinese)

[11]CHEN L,WANG L P,ZENG Z X.et al.Influence of pulse frequency on the microstructure and wear resistance of electrodeposited Ni-Al2O3composite coatings[J].Surface and Coatings Technology,2006,201:599-605.

[12]GUO C,ZUO Y,ZHAO X H,et al.Effects of surfactants on electrodeposition of nickel-carbon nanotubes composite coatings[J].Surface and Coatings Technology,2008,202:3385-3390.

[13]BORKAR T,HARIMKAR S P.Effect of electrodeposition conditions and reinforcemnet content on microstructure and tribological properties of nickel composite coatings[J].Surface and Coatings Technology,2011,205:4124-4134.

[14]SOHRABI A,DOLATI A,GHORBANIM.et al.Nanomechanical properties of functionally graded composite coatings:Electrodeposited nickel dispersions containing silicon micro-and nanoparticles[J].Materials Chemistry and Physics,2010,121:497-505.

[15]吴化,陈涛,王庆辉.电沉积Ni-SiC纳米复合镀层的显微组织分析[J].材料工程,2011(12):48-52.Wu Hua,Chen Tao,Wang Qinghui.Microstructure Analysis of Ni-SiC Nanocomposite Coatings by Electroposition [J]. Journal of Materials Engineering,2011(12):48-52.(in Chinese)

[16]CHEN X H,CHEN C S,XIAO H N,et al.Corrosion behavior of carbon nanotubes-Ni composite coating [J].Surface and Coatings Technology,2005,191:351-356.

[17]王健雄,陈小华,彭景翠,等.碳纳米管镍基复合镀层材料耐腐蚀性的初步研究[J].腐蚀与防护,2002,23(1):6-9.Wang Jianxiong,Chen Xiaohua,Peng Jingcui,et al.A Preliminary Investigation of the Corrosion Resistance of Ni-Carbon Nanotubes Composite Coating [J].Corrosion&Protection,2002,23(1):6-9.(in Chinese)

[18]秦亚伟,孙永兴,龚魏伟,等.镍基碳纳米管复合镀层的制备及耐腐蚀性的研究[J].材料热处理技术,2010,39(12):144-146.Qin Yawei,Sun Yongxing,Gong Weiwei,et al.Study on Preparation and Corrosion Resistance of Ni-carbon Nano-tubes Composite Coating [J].Material & Heating Treatment,2010,39(12):144-146.(in Chinese)