大位移井井身结构设计探讨

2013-10-18窦玉玲

窦玉玲

(中石化胜利石油工程有限公司,山东 东营 257017)

引 言

井身结构设计一直受到钻井工作者的关注,但是由于大位移井水平位移大、水垂比高,原有方法都不能很好地满足大位移井的需要。本文针对大位移井的特殊性对其井身结构设计方法展开了探讨。

1 大位移井井身结构设计思路

首先,大位移井井身结构设计要遵循传统井身结构设计的基本力学平衡关系,防止裸眼井段发生涌、漏、塌、卡、关井及井漏等情况[1-2]。其次,还需考虑大位移井的特殊要求,应满足井眼稳定、携岩、降低摩阻扭矩等方面的需要,为此,井身结构设计应增加以下评价或相关校核。

1.1 水力性能评价

水力性能评价主要包括2个方面。

(1)评价给定井身结构条件下现有设备能否保障井眼清洁,其主要评价指标是系统压耗。由于临界排量(即能够保证不形成岩屑床的最低排量)对环空间隙、井斜角比较敏感,因此套管尺寸和下入深度会影响临界排量,如果临界排量过高,会产生较高的泵压,可能超出钻井设备的承压能力。约束方程如下:

式中:ps为实现井眼清洁对应的系统压耗,MPa;prpump为泵的额定压力,MPa;prpipeline为管线额定压力,MPa;n为安全系数。

预计的系统压耗应小于设备和管线的额定压力,并考虑一定的安全系数,安全系数的取值应考虑钻井设备的实际承压能力。

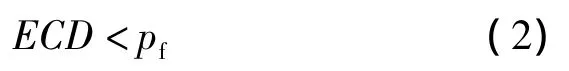

(2)在保证井眼清洁的基础上评价钻井液当量循环密度(ECD)是否低于地层破裂压力。大位移井大斜度井段的特点是垂深变化小且裸眼井段长,因此,与直井相比环空压耗的影响就不容忽视,特别是在浅层超大位移水平井中,地层埋深浅,地层破裂压力低,钻井过程中需要密切关注ECD值,必须确保ECD值低于地层破裂压力,以免压漏地层。校核约束方程如下:

式中:ECD为钻井液当量循环密度,g/cm3;pf为地层破裂压力当量密度,g/cm3。

由式(2)可见,ECD值可能会限制大位移井的套管下入深度。为了降低ECD值,有些情况下井身结构设计不得不增加大尺寸套管的下入深度,或者减小套管壁厚[6]。

1.2 扭矩极限校核

按照传统井身结构设计方法确定初始方案后,应对每一开次钻井各工况进行受力模拟,如果较大井眼尺寸需要钻达的井深过深,可能导致钻进过程中产生的扭矩超过钻机、顶驱或钻杆的抗扭极限。这时可能需要进入下一开次,采用外径小一个级别的钻具。扭矩极限校核约束方程如下:

式中:Tmax为钻进或下套管过程中可能产生的最大扭矩,kN·m;Tlimit为设备、钻柱所能承受的最高扭矩,kN·m。

1.3 井眼稳定性评价

保证井眼稳定可以从多方面做工作,如基于地应力分析推荐保证井壁稳定的钻井液密度,优选钻井液体系保障井壁稳定等,即便如此,如果裸眼井段过长,在钻井过程中也难免发生井壁失稳[7],因此应该对井壁稳定性进行评价,评价在设定钻速情况下钻穿整个裸眼井段,井壁稳定是否可以控制在可接受的范围内。约束方程如下:

式中:CALmax为预计的最大井径扩大率,%;CALlimit为可以接受的最大井径扩大率,%。

井径预测可以通过分析一个区块的地应力条件、地层坍塌周期来得到,可以接受的最大井径扩大率与施工队伍的技术装备相关,目前石油行业内还没有形成统一的标准,考虑到井径扩大后容易形成“大肚子”井眼,造成坍塌卡钻、岩屑堆积、影响固井质量等后果,因此井径不宜太高。

1.4 套管下入可行性评价

由于大位移井套管下入过程中摩阻扭矩较高,套管能否成功下入十分关键。根据力学平衡方程确定套管下深后,应根据邻井经验确定下套管过程中井眼内摩擦系数,并模拟下套管过程。约束方程如下:

式中:CRHLmin为套管下入过程中最小大钩载荷,kN。

为了保证套管可下入,可以考虑降低套管质量(减小壁厚,必须进行完整性评价)、上重下轻的套管柱组合(大尺寸+小尺寸、大壁厚+小壁厚,需要考虑是否受到完井或修井的限制、是否受到ECD值的限制)、采用钻铤送入、套管漂浮技术等,尽量通过现有技术保证套管下至设计井深,实在难以下至设计井深时再考虑修改套管下深。有些情况下,为了保证套管能够下至设计井深,可能需要加深上层套管的下入深度。

综上所述,大位移井井身结构设计遵循的基本原则、设计依据与传统的井身结构设计方法相同,但鉴于其位移大、水垂比高等特点,应该在传统井身结构设计的基础上增加相关校核。基本思路如图1。

图1 大位移井井身结构设计思路

2 实例

根据上述设计思路,对胜利油田某口大位移井的井身结构进行了初步设计,井眼轨道设计参数见表1。

首先,按照传统井身结构设计方法进行设计。设计参数取值:抽汲压力当量钻井液密度为0.04 g/cm3,地层破裂压力当量钻井液密度安全允许值为0.03 g/cm3,溢流允许值为0.1 g/cm3,正常压力地层压差卡钻临界值为15 MPa,异常压力地层压差卡钻临界值为20 MPa,设计结果见表2。

表1 井眼轨道数据

表2 井身结构数据

然后,按图1所示思路对井身结构进行评价。分析发现水力性能、扭矩、井眼稳定均不存在问题,但套管下入存在问题,如图2。对套管内摩擦系数取 0.1、0.2,裸眼摩擦系数分别取 0.2、0.3、0.4、0.5的套管下入情况进行了分析。分析结果表明,只有在套管内摩擦系数取0.1、裸眼摩擦系数取0.2时套管才能下入,但在国内现有技术水平下,很难保证如此低的摩擦系数,因此需要对井身结构进行调整。

图2 传统设计方法二开套管下入分析

井身结构调整方案:增加一层技术套管,下深为1800 m,三开下入Ø139.7 mm尾管。然后根据图1设计思路对调整后的井身结构方案进行重新评估。首先对二开Ø311.2 mm井眼钻深1800 m,Ø244.5 mm套管下深1800 m进行评估,分析表明水力性能、扭矩、井眼稳定、套管下入各方面均无问题,因为二开难度较低,校核过程省略。然后对三开进行评价:三开钻井液密度为1.15 g/cm3,机械钻速为20 m/h,计算得临界排量为34 L/s,临界排量对应的ECD值为1.41 g/cm3,低于地层破裂压力;临界排量对应的泵压为24 MPa,满足设备承压能力要求;套管内摩擦系数取0.2、裸眼内摩擦系数取0.4时旋转钻进最高扭矩为32 kN·m,低于设备和钻柱的扭矩极限;技术套管密封了易坍塌地层,且缩短了三开裸眼井段,井壁稳定不存在问题;在套管内摩擦系数为0.2、裸眼内摩擦系数为0.5的情况下,尾管可下入。分析结果如图3、4。

图3 调整方案三开尾管下入分析

图4 三开校核

3 认识与结论

(1)传统的井身结构设计基本原理(方法)同样适用于大位移井,但应针对大位移井特点,在传统井身结构设计基础上增加水力性能、扭矩极限、井眼稳定性、套管下入可行性等相关评价,以便更加符合大位移井井身结构设计。

(2)在大位移井钻井过程中,水力性能、摩阻扭矩、井眼稳定等影响因素是多方面的,井身结构只是其中的一个方面,应该首先尝试优化、优选其他影响因素,比如钻井液性能、钻具组合、下套管工艺等,最后再考虑修正井身结构。

(3)井身结构设计仅仅是大位移井整个钻井工程设计的一部分内容,其设计结果必然影响其他设计内容,也必然会受到其他设计内容的制约,因此大位移井身结构设计需要从全局出发,反复论证。

[1]管志川,李春山,周广陈,等.深井和超深井钻井井身结构设计方法[J].石油大学学报:自然科学版,2001,25(6):42-43.

[2]刘绘新,张鹏,熊友明.合理井身结构设计的新方法研究[J].西南石油学院学报,2004,26(1):19-22.

[3]葛洪魁.水平井井身结构设计探讨[J].石油钻探技术,1994,22(2):1 -4.

[4]覃成锦,等.南海流花超大位移井身结构设计方法[J]. 石油钻采工艺,2006,28(1):13 -14,28.

[5]宋学义,等.辽河滩海海南15-3大位移定向井设计与施工[J].特种油气藏,2003,10(4):61-64.

[6]Neil R,et al.Extended reach drilling-offshore California extending capabilities and improving performance[C].SPE/IADC140265,2011:1 -13.

[7]Michael W,Walker.Pushing the extended reach envelope at Sakhalin:an operator’s experience drilling a record reach well[C].SPE/IADC151046,2012:1 - 11.

[8]李克向,周煜辉,苏义脑,等.国外大位移井钻井技术[M].北京:石油工业出版社,1998:10.

[9]McDermott J R,Viktorin R A,Schamp J H,et al.Extended reach drilling(ERD)technology enables economical development of remote offshore field in Russia[C].SPE/IADC92783,2005:1 -12.

[10]高德利,等.南海西江大位移井钻完井工艺分析研究[J]. 石油钻采工艺,2004,26(1):1-6.