寺家庄矿抽采钻孔合理封孔长度的确定

2013-10-18康添惠

康添惠

(山西阳煤寺家庄煤业有限责任公司,山西 昔阳 045399)

山西阳煤寺家庄煤业有限责任公司(简称寺家庄矿)为煤与瓦斯突出矿井。为了防治矿井的煤与瓦斯突出,根据《防突规定》的要求,必须在煤层内施工抽采钻孔预抽煤层瓦斯。因此,如何提高钻孔内瓦斯抽采的抽采率,成为制约寺家庄矿生产效率的难题。目前,寺家庄矿瓦斯抽采浓度普遍偏低,消突时间过长。究其原因,主要是由于封孔深度达不到要求,不能将瓦斯抽放管密封到实体煤中,存在漏气、窜气等问题,使封孔的合理长度成为影响瓦斯抽采率的众多因素中的关键因素。本文利用理论分析和现场试验的方法,确定合理的封孔深度。

1 寺家庄矿工作面前方煤体应力带的分布规律

由于受工作面掘进的影响,煤层内的原岩应力分布平衡被打破,并达到一个新的应力平衡状态,在应力转变及运移的过程中,首先在煤壁附近存在一个较高的应力集中区,随着应力值达到煤的强度屈服极限后,这部分煤体受此影响发生屈服变形,则应力集中区将向煤层内部运移,从而在工作面内层内形成卸压区、应力集中区和原岩应力区[1-2]。工作面煤体前方的“三带”,如图1所示。

图1 掘进工作面前方煤体应力带分布示意图

为了分析煤岩体在巷道开掘后应力带的力学分布规律,根据极限动力平衡理论,作如下假设[3]:①在煤壁的应力极限区内,煤体为均质、各项同性的连续介质体;②煤层内的剪应力和切应力随着巷道周边的距离的增加而增加,直至达到峰值应力处。

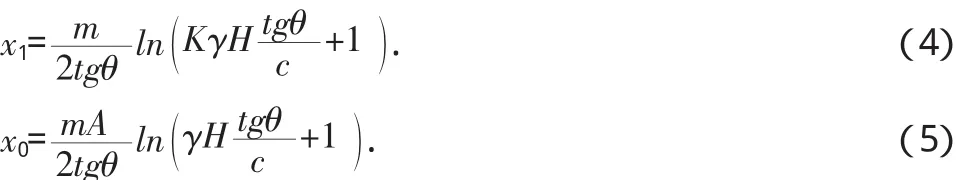

依据上述条件,根据极限动力平衡理论,在煤体从顶底板间挤出时,应力极限平衡区煤层界面应力应满足应力极限平衡条件[4]。煤层界面附近某个区域内的煤体应力应满足应力微分平衡方程。所以,在不计体积的条件下,极限应力平衡区内煤层界面应力公式为:

求解上式有:

式中:σx、σy、τxy——煤体内的正应力及切应力;θ,c——煤层或软分层界面的内摩擦角和黏结力,

寺家庄矿15号煤层煤的内摩擦角为θ0=20°,黏结力为c0=0.04MPa;

A——侧压系数,取0.27;

M——煤层的厚度,寺家庄矿煤的厚度为5.63m。

在极限应力区界面内,由于煤体的屈服变形,形成了卸压区[5],卸压区的宽度为x0,则煤壁宽度为x=x0时,σy=γH,又煤层内集中应力最高点所处区域为极限平衡区[6],距煤壁为x1,则x=x1时,σy=KγH,其中K为应力集中系数,取值为0.6,γ为上覆岩层的密度,取值为2.5 t/m3。结合前式则可计算出应力极限平衡区宽度x1和卸压区宽度x0:

假定在卸压区中煤体的破坏条件服从莫尔强度理论[7],其抗拉强度,代入上式,则有:

式中:f——煤层界面的摩擦系数,f=tgθ;

σt——煤层或软分层的抗拉强度。

寺家庄矿现掘进的15203工作面顺槽位于15号煤层,15号煤层的厚度为5.63m,工作面净高为3.7m,顶板为灰白色细砂岩和黑灰色砂质泥岩,底板为灰黑色泥岩及砂质泥岩,上覆岩层厚度为540m,计算得极限平衡区宽度x1和卸压区宽度x0为x0=3m,x1=9.5m。

由此可知,在寺家庄矿的钻孔封孔过程中,封孔深度要超过极限平衡区宽度9.5m,才能取得较好的抽采效果。

2 寺家庄矿工作面抽采钻孔的封孔深度的现场考察

为了考察寺家庄瓦斯抽采钻孔的合理封孔长度,选择寺家庄15203掘进工作面作为现场考察的地点,在工作面煤壁上施工相同间距的抽采钻孔。钻孔施工完成后,分别在钻孔内下入不同的长度的PVC抽放管,并用新型的聚氨酯材料对其封孔。封孔工艺,如图2所示。

图2 封孔工艺流程图

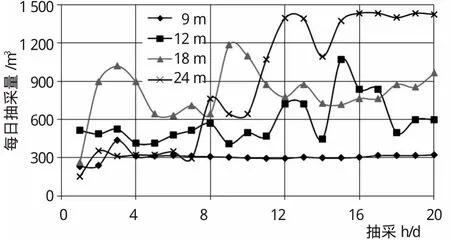

现场共施长度为115m的钻孔四组,每组分别按封孔长度为9m、12m、18m、24m封孔。通过观测这些不同封封孔长度的钻孔的抽采参数,考察不同封孔长度的抽采效果。图3即为封孔抽采20d内不同封孔长度的钻孔的抽采参数分析。

图3 不同封孔长度的钻孔的瓦斯抽采效果分析

每组分别选取10个钻孔作为考察对象,抽采20d后,封孔9m孔累计抽采量6138m3,封孔12m孔累计抽采量11599m3,封孔18m孔累计抽采量16162m3,封孔24m孔累计抽采量17622m3。根据以上结果,在封孔的24m范围内封孔深度越深,瓦斯抽采效果越好。

3 不同封孔深度的经济性比较

钻孔的封孔要消耗大量的PVC抽放管和新型聚氨酯封孔材料,由成本核算,其中每封1m孔需消耗聚氨酯成本大约50元,每输送1mPVC抽放管大约需消耗掉35元。随着封孔深度的加深,封孔成本也随之增加。不同封孔长度的钻孔抽采效果与成本分析,如图4所示。

图4 不同封孔长度的钻孔抽采效果与成本分析

由图可知,随着封孔深度的增加抽采效果越来越好,封孔深度与抽采量的关系为:Y=-64.48x2+2863x-14089,但是随着封孔深度的增加,增加了聚氨酯的消耗量,同时也增加了封孔管的消耗,封孔深度与抽采量的关系为:y=85x,根据最优化原则,在尽量优化抽采量的同时降低材料的消耗成本,得出了最优的封孔深度为22m。

4 结论与讨论

通过理论分析,得出寺家庄矿的抽采钻孔封孔深度要大于9.5m。结合寺家庄矿的现场考察结果,确定了寺家庄矿的采掘工作前方的合理封孔深度为22m。这和理论分析的结果相差很大,分析其产生原因可能是因为试验地点在掘进过程中已经施工过超前预抽钻孔,预抽钻孔要求煤巷两帮的保护范围为15m,则煤壁15m范围内存在残存钻孔,这些残孔直接影响了煤壁内煤体的完整性,给封孔后的抽采带来不利的影响。

本文只是对封孔深度对瓦斯抽采的影响作了初步的分析,更深入的分析还有待于进一步的研究。

[1]齐黎明,林伯泉,支晓伟.上山掘进时卸压区应力及防突长度分析[J].中国矿业大学学报,2005(03).

[2]尹光志,李晓泉,赵洪宝,等.钻屑量与矿山压力及瓦斯压力关系现场试验研究[J].北京科技大学学报,2010(01).

[3]侯朝炯,马念杰.煤层巷道两帮煤体应力和极限平衡区的探讨[J].煤炭学报,1989(04).

[4]张育恒,辛宪耀,陈向军,等.长平矿掘进工作面煤体应力分布规律探讨[J].山西焦煤科技,2012(06).

[5]林伯泉,周世宁.煤巷卸压带对煤和瓦斯突出的作用机理[J].山西矿业学院学报,1993(04).

[6]李荣欣.回采工作面前方煤体支承压力分布规律[J].煤炭工程师,1992(04).

[7]钱鸣高,缪协兴,许家林,等.岩层控制的关键层理论[M].北京:煤炭工业出版社,2003.