核电企业EAM与SIS集成架构的分析与设计

2013-10-17姜喆

姜喆

(国际商业机器中国有限公司 应用创新服务部,北京100101)

1 引言

随着信息技术的高速发展,信息技术在国内电力企业的应用日益广泛,同时其应用深度和成熟度也在不断加强。与大多数发电企业一样,核电企业在工业过程控制和监控领域配置了机组级的DCS集散控制系统,实现了对电厂生产过程的实时监控,并进一步配置了以实时生产管理和综合优化为目的的厂级实时监控信息系统SIS。同时作为资产密集型企业,核电企业也都实施了管理领域的资产管理系统EAM,但由于SIS和EAM在功能和技术方面的差异,隔断了EAM与SIS之间的连通并进一步阻断了EAM与DCS之间的联系,导致了工业控制和管理支撑两大领域系统间的相互孤立,造成了生产控制和管理支撑的脱节,限制了系统能力的发挥,影响了电力企业的管控一体化。因此,在利用实时数据库技术解决了DCS与SIS的贯通性之后,如何解决EAM与SIS之间的集成问题,成为能否实现高水平管控一体化的关键。

1.1 集散控制系统

DCS是一个过程控制级和过程监控级综合分布式系统。DCS属于生产过程控制域的自动化系统,主要用于对现场生产过程的测量、监视、控制、保护等。

1.2 厂级监控信息系统

SIS是以全厂效益优化为目标,集过程实时监测、优化控制及生产管理为一体的厂级自动化监控信息和决策支持系统。其以分散控制系统DCS为基础,以实时数据库为数据源,通过对实时和历史生产数据进行分析,实现对电厂生产过程的实时管理监控、机组性能计算、厂级经济性分析和负荷分配。

1.3 企业资产管理系统

EAM系统是以设备为中心,设备台帐为数据基础,以工作单的提交、审批和执行为主线,覆盖设备维护、维修工作的全过程,实现设备台帐管理、维修计划管理、维修作业管理、检修策略、配件管理、设备的故障分析和维修策略改进的综合管理信息系统。

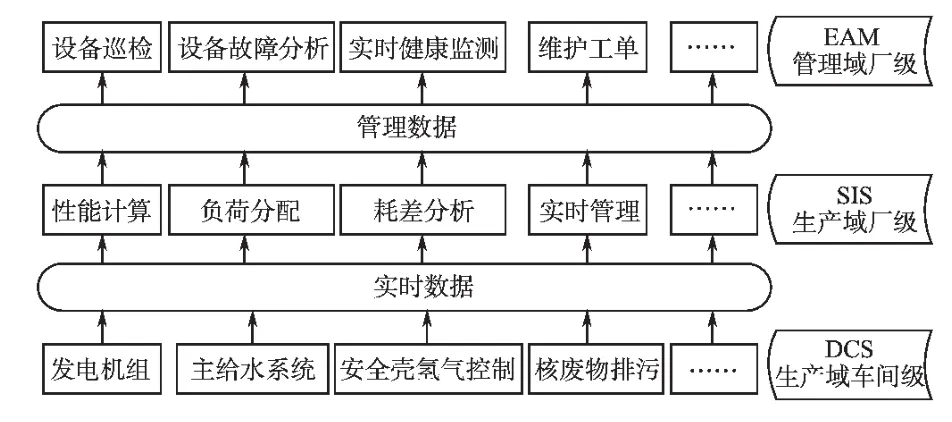

1.4 DCS,SIS与EAM分层架构

EAM,DCS,SIS在核发电厂自动化、信息化架构中所处位置如图1所示,SIS采集下层机组级/车间级控制系统的生产实时数据,而上层的EAM系统从SIS中采集管理所用的机组状态信息和性能信息。SIS处于具有高精度、高速度、高实时性的DCS与实时性要求不高的EAM之间,起隔离和缓冲作用。相比而言,EAM使用流程管理数据,侧重以设备维修维护的流程标准化、规范化为目的,属于厂级管理支撑信息系统;DCS使用实时生产过程数据,侧重以对设备的精确监测和控制为目的,属于车间级生产监控系统;SIS使用实时和历史生产数据,侧重以全厂经济效益科学决策为目的,属于厂级监控和决策信息系统。

图1 DCS,SIS,EAM分层架构图Fig.1 Layer′s architecture diagram of DCS,SIS and EAM

2 EAM与SIS集成需求分析

2.1 EAM与SIS集成的必要性

EAM与SIS的集成必要性是EAM在功能上需要与DCS集成,而技术上无法与DCS集成,两方面影响下结果如下。

1)EAM中的功能需要从DCS系统获取设备的实时生产过程数据。①运行管理日志:需要获取并自动导入DCS仪表和测点的现场参数到设备巡检日志或值长值班日志中,代替繁重的人工巡检或手工抄表(功能1)。②设备实时健康监测:通过从DCS中获取的设备实时数据与预警值比对,当超出预警阀值的异常情况出现时向EAM发送报警CR(condition report,状态报告)触发信号或 CA(corrective action,纠正行动)(功能 2);根据设备的使用频率如开关次数触发预防性维护维修工单(功能3)。③设备参数历史变化曲线趋势分析(功能4)。④设备状态实时展示:以设备为对象对生产过程中的设备状态进行实时展示(功能5)。⑤LCO(限制性操作条件)跟踪:通过获取设备状态自动创建LCO跟踪记录(功能6)。

如果EAM能够从DCS获取设备的实时数据,即可将基于日历计划的设备检修模式上升到基于运行状态的检修模式,大大提升管理水平。

另外,对于生产过程中出现的紧急性设备故障维修,往往需要第1时间进行处理,此时对于设备的实时状态监测是通过DCS的操作站平台进行监控,通过人工经验进行趋势判断和预测,这种情况下EAM中的纠正行动和维修工单属于事后补录。而基于EAM阀值越值的情况则多为非紧急的预防性维护或事后故障维修。

2)EAM无法直接获取DCS数据的技术局限性。由于电厂生产过程数据具有海量、无序、精度高、带有时标等特点,使DCS系统具有高实时、高速度的特点,造成对实时性要求不高、适用于管理支撑的EAM无法直接从DCS获取设备的现场生产过程数据。

2.2 EAM与SIS集成特点分析

2.2.1 需获取DCS数据的EAM功能特点分析

针对依赖DCS数据的EAM功能,对其获取数据的要求和特点进行分析,见表1。

表1 EAM功能中数据获取的要求和特点Tab.1 Data-fetching requirements and characters in EAM

对于特点的说明如下。

1)数据类型。数据采样是指从SIS采集数据后填入报告;事件触发由数据产生报警或提示类事件;动态变化是动态显示现场实时变化的数据值。

2)实时性。指EAM对数据实时获取的要求。对于EAM,实时是指在条件允许的情况下,准实时或尽量接近实时或尽量与SIS时间接近,但并不要求达到工业生产控制级别的实时性。

3)数据量。指EAM单次获取数据过程中数据量。

4)原始性。指EAM功能最终获得的数据与DCS原始数据的差异性。真实数据即EAM得到数据就是DCS原始数据,分析后数据是指经过原始数据与阀值数据比对之后选择的数据如高于或低于最大或最小值;粗粒度化数据指对大量的原始数据进行粗粒度化提取和抽象,如取某一时间段内最大或最小或平均值作为这一阶段数据的代表。

存储指获取的数据是否需存储于EAM数据库。另外,对于数据流向,一般都是DCS单向的流向SIS,SIS单向流向EAM。

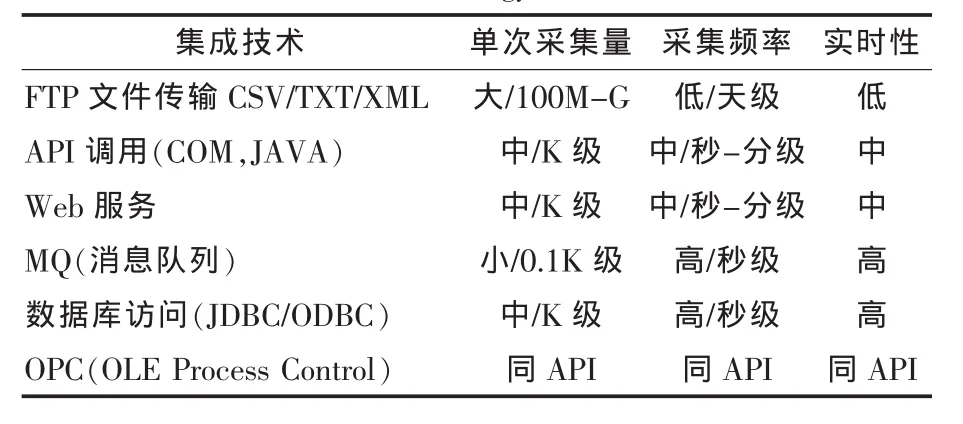

2.2.2 几种主流集成技术的特点分析

就单次数据采集量和数据采集频率的支撑能力,对目前主流的集成技术进行分析,见表2。

表2 几种主流集成技术特点比较Tab.2 Comparison of mainstream integration technology characters

3 EAM与SIS集成架构设计

3.1 集成架构设计

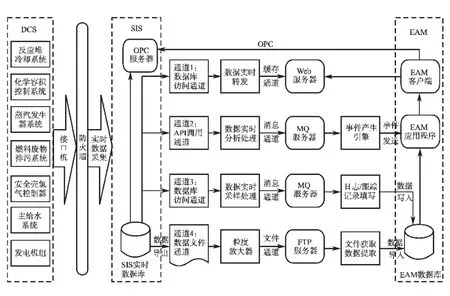

结合集成技术特点和EAM业务功能特点设计出集成架构,以确定实现DCS,SIS与EAM之间的集成技术组件和组件间的逻辑关系。见图2。

图2 EAM与SIS集成架构图Fig.2 Integration architecture diagram of EAM and SIS

图2为系统之间的逻辑集成架构图,从左向右由虚线圈定的依次为DCS,SIS和EAM系统,设备实时数据的方向为单向自左向右。在DCS与SIS之间由防火墙系统进行隔离,并通过接口机采集来自核电现场的设备实时数据。在EAM与SIS之间,通过图2中所列的组件实现从数据获取、处理、发送、在管理信息网络中的传输。

3.2 集成架构说明

3.2.1 对于关注数据实时动态变化类功能

数据抓取:EAM中的 “设备状态实时展示”,需要实时(尽量与SIS时间接近,但不要求完全及时)获取生产数据。在图2中通道1,通过对SIS实时数据库的直接访问实现,如以每隔5 s的周期频率访问一次SIS数据库,获取5 s时间范围内的所有数据(约200~500 k),作为一个快照帧。

数据传输:图2中Web服务器上部署应用程序从通道1中抓取和缓存实时数据快照帧,并以Protocol Buffer(一种便于网络中高速传输和解析的数据格式)方式向网络中其他系统提供数据。EAM客户端以5 s为间隔通过异步通讯技术和HTTP协议获取数据,并进行展示。由于数据不需要存储在EAM数据库,因此可在展示后丢弃。

3.2.2 对于事件触发类功能

数据抓取:EAM中的 “设备运行状态异常触发CR和CA”、“根据设备运行状态触发预防性维护维修工单”功能,其实时性要求弱于“关注数据实时动态变化类功能”。在图2中通过通道2的API获取相应数据。

事件触发:EAM采用订阅模式向MQ订阅事件,一旦事件发生,会触发EAM如CR状态报告(告警)、CA纠正行动、维修工单等。

数据传输:告警值不是查询的全部数值,因此数据量小,可通过MQ消息队列方式向EAM系统传输,图2中MQ服务器的阻塞等待排队模式可以起到异步化通讯和缓存化数据的作用,进一步为满足EAM低速需求而降速。

3.2.3 对于数值采样类功能

EAM中的“巡检日志和值班日志”和“LCO(限制性操作条件)跟踪”功能需要提取一段时间内某几个时间点的数值,主要按条件对周期内全部数据进行筛选过滤,实时性要求不高。图2中通过通道3对数据库进行直接查询,选出需要的数值。

通过MQ消息队列向EAM传送数据。之后,记录填写程序从队列中获取数据,填入值班日志或跟踪记录中,并最终存入数据库。

3.2.4 对于统计图表类功能

数据导出:数据导出程序通过图2中的通道4以天为单位从SIS数据库中导出增量数据文件,格式为CVS。

粒度放大:对于EAM数据统计,不需要关注DCS实时细粒度的数据。放大策略如,一个采样周期内(如每10 s)的最大值、最小值、平均值。实现将原始数据转化成粗粒度数据,减小数据量。

数据发布:将粗粒度数据以文件形式上传到FTP服务器。

数据提取:从FTP服务器下载数据文件。

数据导入:包括数据核查(对文件中的数据进行质量检查)、数据转换(根据原数据规范,将SIS数据格式转换成EAM数据库要求的格式)、数据装载(利用数据导入工具将文件中数据导入数据库)。

3.2.5 OPC方式

对于可提供OPC服务器的SIS,可以采用OPC方式直接将SIS提供的控件集成到EAM中。

3.3 核电企业的应用实例

1)EAM值长值班日志如表3所示。

表3 值班日志中值长关注的设备问题示例Tab.3 Equipment′s issues list in duty log by leader monitor

表3中,数值7 N·m3/h为RX反应堆厂房中核岛SAR(压缩空气系统)KSC015EN记录仪采集并通过图2中的通道3传送给EAM系统;数值0.123 MPa至0.170 MPa由设备SEC004PO中的压力测量仪采集并通过通道3传送给EAM系统并自动记录于值长日志中。

2)设备故障清除率统计报表见图3。

图3 EAM设备故障清除率统计报表示例Fig.3 Statistical report of failure removing rate of EAM equipment

当通过图 2的通道 2从 SIS(DCS)中获取的设备状态数据与预警阀值比对出现异常情况时,通过图2中的消息通道向EAM发送故障报警并自动产生纠正行动或维修工单,图3的设备故障清除率则是统计通过纠正行动或维修工单清除掉的故障情况。

3)KPI关键性能指标统计报表见表4。

表4 EAM关键性能指标统计报表示例Tab.4 Statistical report of key performance index

表4中,放射性流出物由DCS中的放射物监测仪采集数据,并将每周采集的数据通过图2的通道4发送给EAM,EAM统计月超过月排放量次数,当大于1时此指标为红灯;一回路水质由DCS采集当月一回路系统中氟、氯离子、溶解氢、溶解氧值,通过图2的通道4发送给EAM,EAM将其与期望值相比,其值大于1且小于1.02时,指标为黄灯。

4 结论

总体而言,EAM与SIS的集成架构是从EAM对DCS的数据需求出发,通过分析EAM功能的特点和主流集成技术的优缺点,针对性的实现2个系统之间数据粒度、数据规模、数据时效性、数据频度的匹配。即将DCS及SIS的海量细粒度数据放大为EAM综合统计所用的粗粒度数据,将高速采集的生产过程实时控制数据降速为EAM所能使用管理类数据。在SIS实时数据库技术连通了DCS与SIS之后,EAM与SIS集成架构的提出,进一步打通了EAM与SIS的通道,完成了管理支撑系统与生产控制系统之间的端到端连通,为实现最终的管控一体化奠定了数据基础。

[1]崔南方,张安.现代企业资产管理——EAM系统的原理与应用[M].北京:电子工业出版社,2008.

[2] 信江艳,董杰,陈代川.企业资产管理系统(EAM)设计与实施[M].北京:中国铁道工业出版社,2005.

[3] 福勒.企业应用架构模式[M].王怀民,译.北京:机械工业出版社,2004.

[4] 宋晓宇,王永会.数据集成与应用集成[M].北京:中国水利水电出版社,2008.

[5] 王印松,艾进才.电厂SIS系统的体系结构及应用[EB/OL].[2012-06-09].http://wenku.baidu.com/view/2d85730b79563 c1ec5da7145.html.

[6] 房立芳,杨永超.一种面向服务的数据集成平台[EB/OL].[2012-06-09].http://wenku.baidu.com/view/ef86d46aa 98271fe910ef98a.html.