一种低压大转矩PMSM驱动系统的设计实现

2013-10-17张允志廖良闯李云飞

张允志,廖良闯,李云飞

(连云港杰瑞电子有限公司,江苏 连云港 222006)

1 引言

随着电力电子技术、计算机技术以及控制理论的发展,电机的高性能控制技术达到了很高的水平,这些技术水平的提高很好地推动了伺服驱动这一产业的发展。目前市场上伺服驱动系统多为AC 220 V或AC 380 V供电,但是一些用于车载环境作业的伺服控制系统,其供电电源为电瓶提供的28 V电源,即要求整个驱动系统采用的工作电压为28 V,并且对一些负载转矩较大的车载系统,要求驱动系统能够输出大电流以提高系统的带载能力。

针对上述情况,本文设计实现了一种以DSP[1]和CPLD为主控芯片、高精度旋转变压器及轴角转换模块为位置速度采集单元的低压大转矩永磁同步电机(PMSM)驱动系统。该系统不仅可实现对PMSM的高精度、快响应和大范围的调速,且具有结构简单,运行可靠,抗干扰能力较强的特点。

2 系统控制原理

2.1 系统控制方法

PMSM模型是一个多变量、非线性、强耦合系统。为实现转矩线性化控制,就要对电机转矩的控制参数进行解耦,而矢量控制[2]则是通过解耦控制转矩电流来控制电机电磁转矩。本系统采用定子励磁电流id=0,转子磁场定向的控制方法[3],控制系统简单,转矩稳定性较好,可以获得较宽的调速范围和较高的控制精度。

2.2 PMSM数学模型

在转子磁场定向坐标系(d-q)中,PMSM的转矩方程为

式中:Te为电磁转矩;Np为电机极对数;Ψr为转子永磁体磁链;isd,isq为 d,q 轴定子电流;Ld,Lq为d,q轴定子绕组电感。

在基速以下恒转矩运行区域中,采用基于isd=0的矢量控制方式,由式(1)可得:

式中:is为PMSM定子电流。

由于转矩只与电枢电流的幅值成正比,从而实现了PMSM的转矩与磁链的解耦控制。

2.3 系统控制结构

系统矢量控制框图如图1所示,采用旋转变压器结合轴角转换模块来获取电机转速及转子位置,分别用于转速及电流闭环控制;采用霍耳传感器获取电机三相电流,用于电流环的控制。

图1 矢量控制框图Fig.1 The vector control block diagram

该矢量控制调速系统包含1个速度外环和2个电流内环,均采用PI调节器。其中电流内环实现对isd,isq的解耦控制及对电机电磁转矩的快速调节;速度环用于调节电机转速,适当设置其PI参数,可以有效增强调速系统抗负载扰动的能力。

3 系统硬件设计

系统硬件包括控制电路、信号检测单元、功率驱动单元以及硬件故障保护单元,系统以DSP及CPLD为主控芯片,智能功率模块为功率驱动单元,霍耳电流传感器和旋转变压器结合轴角转换模块组成信号反馈单元,并配合相关硬件故障保护单元。具体结构如图2所示。

图2 系统硬件结构Fig.2 System hardware structure block diagram

3.1 主控芯片

本系统选用TI公司的主流控制芯片TMS320F2812及ALTERA公司的EPM7256AET C144,其中DSP作为整个驱动系统的控制核心芯片,执行控制算法及相关的接口及保护等程序,CPLD为配套DSP的信号电平转换及逻辑运算芯片,以更好地保护DSP接口及其控制算法的安全有效运行。

3.2 信号检测单元

为实现PMSM的矢量控制,需要检测直流母线电压,电机A,B相电流,转速及转子的角度。

系统通过电阻分压的方法把直流母线端的28 V直流电压转换成1 V,并经过线性隔离光耦HCNR201输入到DSP的AD口,以此检测母线的电压状况。并采用霍耳电流传感器作为电流检测元件检测电机A,B相电流,其输出经运放调理成0~3 V电压输入到DSP的AD口。

速度传感器采用旋转变压器结合轴角转换模块输出14位精度的电机转子角度信息,通过CPLD将角度信息发给DSP,并运用T法对电机角度做差值以实现对电机速度的测定。其相比于目前主流的编码器具有良好的抗振性,更适用于车载的工作环境。

3.3 功率驱动单元

功率驱动单元主要采用IPM作为核心功率变换器件,系统通过DSP输出6路高有效的PWM信号,经过CPLD进行反向处理输出6路低有效的PWM信号到功率驱动板,在功率驱动板上经三态门芯片74HC245和隔离光耦输出幅值为15 V的6路PWM信号到IPM以驱动电机运行。由于电机运行的额定电流较大,我们选用额定电流为 150 A 的三菱 IPM[4](PM150RLA120),其具有短路、过温、驱动电源欠压保护功能,报错信号通过信号隔离光耦输入到控制板进行处理,其外围电路结构如图3所示。

图3 IPM外围电路结构Fig.3 The peripheral circuits of IPM

3.4 故障保护单元

故障保护单元主要包括直流母线的过压过流保护、IPM故障保护及PWM逻辑保护等,当发生故障时,故障保护单元输出相应的故障电平信号到CPLD,经CPLD进行逻辑运算处理输出到DSP的相应接口并进行相关程序处理。

4 系统软件设计

4.1 系统主程序设计

系统软件是在CCS3.3集成开发环境下完成的,软件整体结构主要包括主循环程序、EVA中断主程序及其他相应的中断和接口程序。

主程序在完成系统初始化后,循环执行系统使能自检、故障指示,在EVA中断主程序中执行 AD采样、速度调节、电流调节、SVPWM[5]运算及故障保护等功能,系统EVA中断主程序框图如图4所示。

图4 EVA中断程序框图Fig.4 The EVA interrupt program block diagram

4.2 系统功能设计

系统实现的主要功能有速度分段控制、故障保护等。

4.2.1 速度分段控制

针对车载工作环境对驱动系统的需求,我们设计实现了转速 0.3~1 200 r/min的平滑调速,采用了速度分段调节、速度低通滤波及速度分段缓冲区相结合的速度控制方法。

单一的PI调节参数并不能满足驱动系统对于低速高速性能的兼顾,高速调节良好的PI参数和低速调节良好的PI参数之间的差异较大,针对这一情况采用速度分段调节的方法,即分为高速、中速和低速3段主要速度区间来调节,有效地保证了系统在各个速度区间内良好的适应性。

其中低速段的调节受限于传感器的精度并不能无限提高,而系统要求电机转速越低越好,因此在低速段调节的时候加入了低通滤波器,配合相应的PI调节参数,从而提高系统在低速状态下的动静态响应特性。

速度分段调节的方法保证了各个速度区间内系统的动静态调节性能良好,但是在各个调速区间之间的切换点并不能平滑切换,特别是在切入和切出低通滤波器的速度点表现尤为明显,速度分段点处理得不好直接影响系统运行的可靠性,针对这一情况我们采用速度分段缓冲区的方法,即在两段速度调节区间之间设置缓冲区间,进入缓冲区范围内的速度调节参数延续进入缓冲区之前的调节参数,使速度切换点变为速度切换区间,避免了系统在两段速度区间调节参数的频繁切换,提高了系统运行的可靠性及调节精度。

4.2.2 故障保护

要保证系统在户外环境下长时间无故障可靠运行,必须设计合理有效的故障保护功能。对系统影响不是特别严重的故障,采用了简便易行的软件保护。

针对系统平常运行中常见的故障,我们在软件保护中设计了直流母线过压欠压保护、转矩电流过流保护、电机过载超速保护、SVPWM运算错误保护等,当相应的软件故障发生或硬件故障信号输入时,在DSP的软件中通过置低COMCONx[9]位让所有PWM输出引脚被置于高阻状态,使输入到IPM的6路PWM电平信号全部置高以屏蔽对电机的驱动。

5 性能分析及功能测试

5.1 性能测试分析

测试采用的PMSM参数为:额定功率1.2 kW,额定转速1 200 r/min,极对数为5,额定工作电压28 V。系统运行时电源输入为28 V直流电压,取PWM开关频率10 kHz,死区时间3.2 μs,给定转速 1 200 r/min,转矩电流限幅±130 A,速度环PI调节周期1 ms,电流环PI调节周期100 μs,测试数据通过串口采集,串口波特率设为115.2 kb/s。

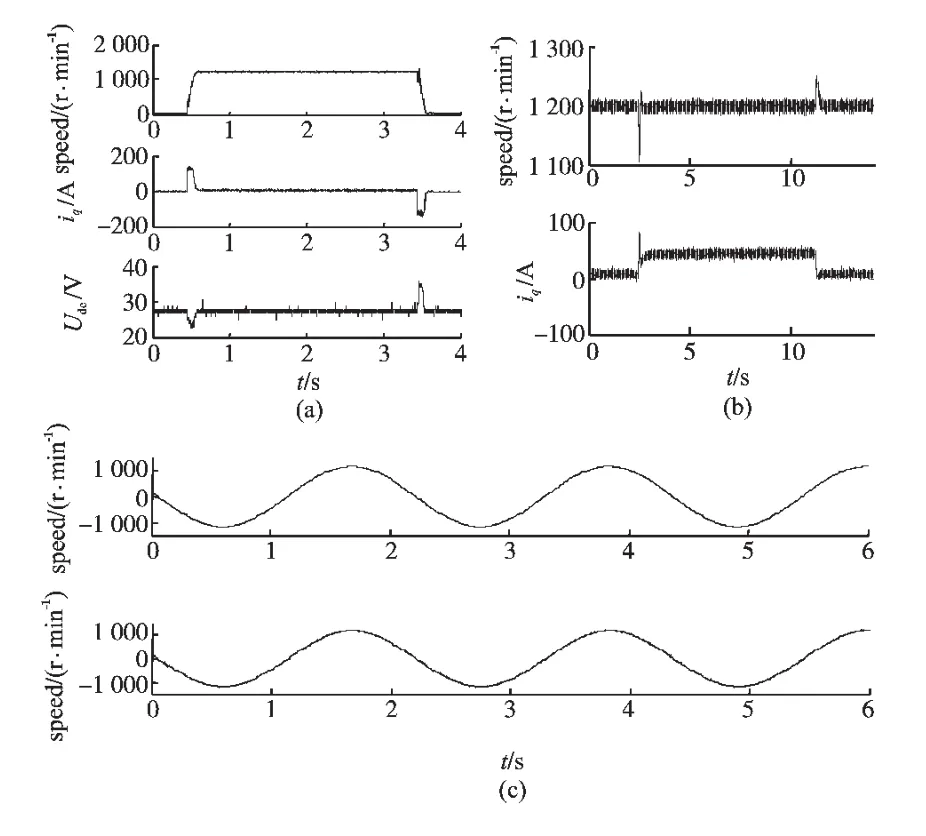

通过串口测得驱动系统的阶跃响应特性、负载干扰特性、跟踪平稳特性的测试数据曲线如图5所示。

图5 电机运行时的采样数据Fig.5 The sampling data under motor operation

图5a可以测得上升下降时间均约150 ms左右,稳态误差<2%,电机制动所引起的直流母线电压升高在馈能电阻的调节下在正常允许波动范围内;图5b可以得到系统对负载扰动响应快速及时;图5c上图为给定电机转速,下图为反馈测得电机转速,可得电机在0.3~1 200 r/min范围内的平滑调速,系统具有良好的动、静态控制性能。

5.2 功能测试

系统具有一定的故障报错处理功能,经测试其故障处理功能如下。1)过载。设置负载转矩为50 N·m,为电机额定负载的5倍左右,此时电机堵转,系统运行2 s后自动关闭功率输出,并输出报警信号;设置负载转矩为30 N·m,为电机额定负载的3倍左右,此时电机过载运行,系统运行2 s后自动关闭功率输出,并输出报警信号。

2)过速。软件给定电机1 400 r/min,当电机空载运行超过1 350 r/min时,系统可快速关闭功率输出,并输出报警信号。

3)IPM报错。在系统正常运行中,软件模拟IPM给定1.8 ms的报错脉宽信号,系统快速响应报错信号,关闭功率输出,并输出报警信号。

4)PWM信号直通。软件置IPM输入信号上下两路同时导通,通过弱电测试发现系统快速关闭PWM输出,并输出报警信号。

5)直流母线过压欠压。调高直流母线端电压至40 V或调低至10 V,并断开馈能电阻,可发现系统运行时可快速的响应错误关闭功率输出,并输出报警信号。

6)软件运算错误。在系统运行一段时间后,把相应的软件运算故障位置位,系统关闭功率输出,并输出报警信号。

6 结论

实际测试和运行结果表明驱动系统动静态调节性能良好,可靠性较高、抗干扰能力较强,具有一定的故障报错处理功能,控制板和功率驱动板独立设计,以更好地进行强电弱电隔离,安全性能较好。该系统被设计应用于某装甲车调炮转台系统,现场电气测试结果表明系统响应快速,运行平稳,各项保护功能合理有效,满足此转台系统对电机调速与伺服控制的性能要求。

[1] 苏奎峰,吕强,邓志东,等.TMS320x28xxx原理与开发[M].北京:电子工业出版社,2009.

[2] 黄大为,张文凯,于艾,等.基于DSP TMS320F2812的交流传动系统控制器[J].电力电子技术, 2005,39(2):1-3.

[3] 王晓明,王玲.电动机的DSP控制—TI公司DSP应用[M].北京:北京航空航天大学出版社,2004.

[4] 李爱英,程颖.基于三菱IPM模块的外围借口电路的设计[J].自动化与仪表,2008,23(1):57-60.

[5] 杨贵杰,孙力,崔乃政,等.空间矢量脉宽调制方法的研究[J].中国电机工程学报,2001,21(5):79-83.