气流磨制备磷渣超细粉的研究*

2013-10-17卢忠远

徐 迅,卢忠远,李 军

(西南科技大学材料科学与工程学院,四川省非金属复合与功能材料重点实验室-省部共建国家重点实验室培育基地,四川绵阳 621010)

磷渣作为一种固体废弃物在建材领域中有着广泛的应用。已有研究资料表明[1]:作为水泥混凝土的活性掺合料的必要条件是其产品的比表面积至少要达到400 m2/kg以上,且细度越高使用效果越好。但是,目前传统的球磨工艺很难将磷渣制备成超细粉。气流磨是在高速气流作用下,物料通过自身颗粒之间的撞击,气流对物料的冲击剪切作用以及物料与其他部件的冲击、摩擦、剪切而使物料粉碎。利用气流磨制备超细粉体具有如下特点:能耗低,进料粒度范围大,成品粒度分布非常集中,粉碎粒度范围广,磨损极小,尤其适合于高硬度、高纯度物料的超细粉碎,不改变物料的化学性质,不污染产品和环境[2]。笔者探索利用气流磨对磷渣进行超细加工,研究不同操作参数对磷渣超细粉特性的影响。

1 试验原料及方法

1.1 试验原料

磷渣来自四川省攀枝花市川投电冶公司黄磷厂,其主要化学组成:w(CaO)=50.61%,w(SiO2)=38.39%,w(MgO)=2.29%,w(Al2O3)=2.80%,w(Fe2O3)=0.29%,w(P2O5)=1.93%。

1.2 试验方法

试验所用设备为QS100水平圆盘式气流磨。由于气流磨对入磨粒度有一定要求,因此先将磷渣在2MZG-38型振动磨中粉磨15 min后再进入气流磨粉磨。粉磨时应注意的事项:入磨气压必须大于粉碎气压,否则会将磷渣喷出;料流速度不能过大,否则会造成进料口堵塞。气流磨的进料速度是由自动给料机控制,以电流表(mA)进行表征和调节,电流与料流速度的关系见表1。

表1 气流磨给料机电流与料流速度的关系

影响气流磨效率的因素有入磨气压、粉碎气压以及料流速度,固定其中2个因素不变,调节另一个因素来研究其对磷渣产品细度的影响。

2 试验结果及分析

2.1 料流速度对粉磨效率的影响

保持入磨气压(0.60 MPa)和粉碎气压(0.55 MPa)不变,考察料流速度对磨机粉磨效率的影响,试验结果见表2。

表2 不同料流速度所得磷渣比表面积

由表2看出:磷渣比表面积随料流速度的增加而减小。其原因可能是,料流速度过大会造成物料在粉碎室的粉碎不充分,进而影响粉碎效率。对该磷渣试样作激光粒度分析,结果见表3。

表3 不同料流速度所得磷渣粒度分布

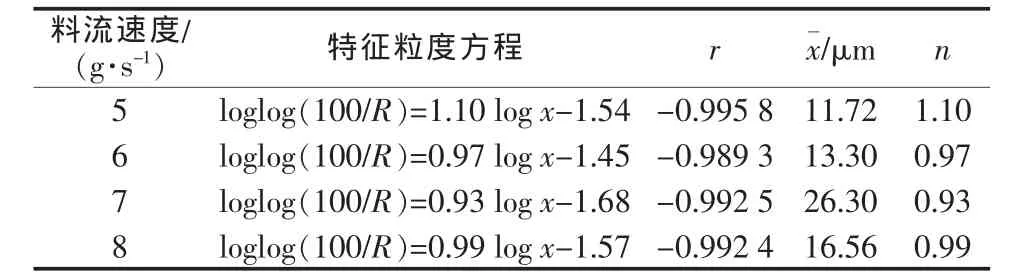

对表3进行回归分析表明:磷渣料粉完全符合罗辛-拉姆勒-本尼特(RRB)粒度分布,其表达式:

式中:R为粉磨产品中某一粒径x(μm)筛余物质量分数,%;x为特征粒径,μm;n为均匀性系数。

表4为磨后粉体样品RRB分布的线性回归方程、相关系数r、特征粒径x和均匀性系数n。

表4 不同料流速度所得磷渣RRB分布的线性回归分析结果

2.2 入磨气压对粉磨效率的影响

保持料流速度(5 g/s)和粉碎气压(0.40 MPa)不变,考察入磨气压对磨机粉磨效率的影响,试验结果见表5。从表5可以看出,磷渣比表面积随入磨气压的增加而加大,且近似呈线性关系。对该磷渣试样作激光粒度分析,结果见表6。

表5 不同入磨气压所得磷渣比表面积

表6 不同入磨气压所得磷渣粒度分布

对表6进行回归分析表明:磷渣料粉也符合RRB粒度分布。表7为磨后粉体样品RRB分布的线性回归方程、相关系数r、特征粒径x和均匀性系数n。

表7 不同入磨气压所得磷渣RRB分布的线性回归分析结果

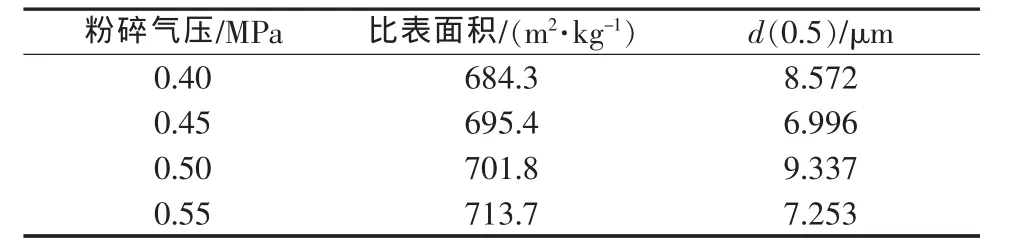

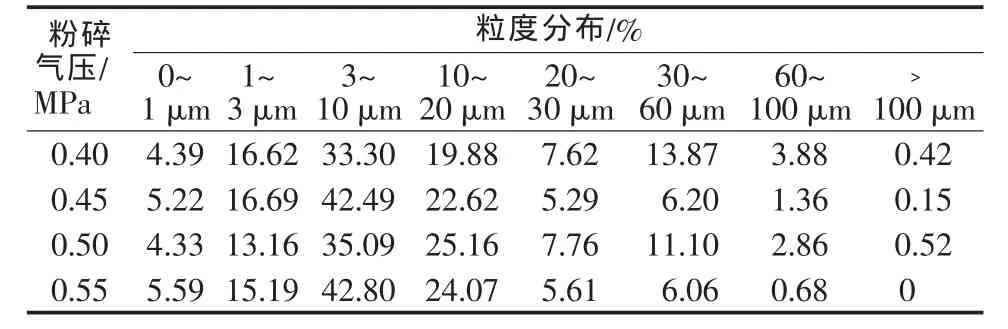

2.3 粉碎气压对粉磨效率的影响

保持料流速度(5 g/s)和入磨气压(0.60 MPa)不变,考察粉碎气压对磨机粉磨效率的影响,试验结果见表8。

表8 不同粉碎气压所得磷渣比表面积

由表8可以看出,粉碎气压与磷渣比表面积近似呈线性关系,可见对于气流磨,欲使加工的粉体达到较大的比表面积,就必须尽可能增加其工作压力。对该磷渣试样作激光粒度分析,结果见表9。

表9 不同粉碎气压所得磷渣粒度分布

对表9进行回归分析表明:磷渣料粉也完全符合RRB粒度分布。表10为磨后粉体样品RRB分布的线性回归方程、相关系数r、特征粒径x和均匀性系数n。

表10 不同粉碎气压所得磷渣RRB分布的线性回归分析结果

2.4 最优粉磨方案探讨

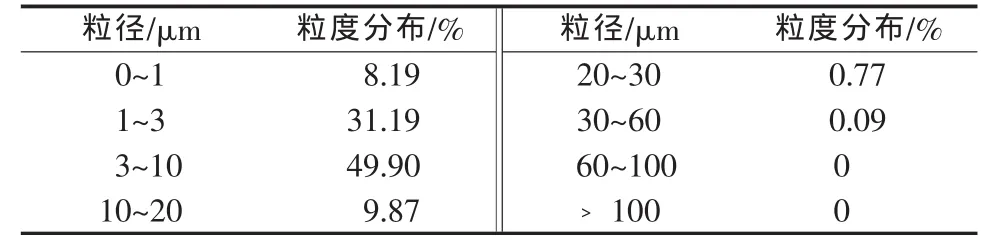

将气流磨料流速度调至最小(5 g/s),将其工作压力调至实验室允许的最大值,即入磨气压为0.75 MPa、粉碎气压为0.70 MPa,较佳的试验数据:磷渣比表面积为 859m2/kg、d(0.5)=3.68μm。其粒度分布见表 11。

表11 最佳实验条件下磷渣粒度分布

在实验室所能达到的最佳条件下的试验结果表明,气流磨加工后的磷渣的比表面积达到了859m2/kg,且其粒度几乎全部分布在20 μm以下。其特征粒度方程:loglog(100/R)=1.29 log x-1.36,相关系数r=-0.9964,特征粒径 x=5.91 μm;均匀性系数n=1.29。该组数据的特征粒径达到了5.91 μm,说明其颗粒群粒度已经达到相当细的程度;均匀性系数为1.29,说明其分布比较集中。

3 结论

1)磷渣试样的比表面积随气流磨料流速度的增加而减小。2)磷渣试样的比表面积随入磨气压和粉碎气压的增加而增大,且近似呈线性关系。3)在料流速度为5 g/s、入磨气压为 0.75 MPa、粉碎气压为0.70 MPa条件下,制备的磷渣超细粉的比表面积达到859 m2/kg、特征粒径达到了5.91 μm、中位径达到了 3.68 μm。

[1]杨基典,颜碧兰,王纪曾.GB/T 18046—2000〈用于水泥与混凝土中的粒化高炉矿渣粉〉介绍[J].混凝土,2000(9):30-32.

[2]李凤生.超细粉体技术[M].北京:国防工业出版社,2001:83-84.