基于FPGA的电磁炉智能逆变控制技术

2013-10-15郑品棋李荣学刘建萍阳恩贵

郑品棋,李荣学,刘建萍,阳恩贵

(1. 佛山职业技术学院 电子信息系,佛山 528137;2. 广东伊立浦电器股份有限公司,佛山 528234)

0 引言

电磁炉具有安全、升温快、废气排放少的特点,对实现节能环保型社会有重要的意义。电磁炉向线圈盘提供高频交流电流使线圈盘产生交变磁场,磁场通过锅具并在锅具上感生涡电流,涡电流在锅具流动时受阻,进而转化为热量。高频交流电由电磁炉逆变电路产生,电磁炉通过改变交流电的频率或振幅实现电磁炉输出功率的调整。传统电磁炉逆变电路包括准谐振电路[1]、半桥谐振电路和全桥谐振电路[2],这些电路可通过改变开关管PWM驱动信号的工作频率、占空比或相位[2],改变逆变电路输出电流,进而改变电磁炉的输出功率。

当PWM信号频率偏离逆变电路的谐振频率时,逆变回路呈感性或容性,电磁炉无功功率上升,工作效率下降,尤其在回路呈容性时由于电流和电压相位不同,开关损耗增大;在开关管切换的瞬间会产生浪涌信号,浪涌信号产生电磁干扰,影响电路工作的稳定,还可能导致元器件的损坏[3]。同时由于电磁炉的负载受频率、温度、锅具距离、锅具材质形状等因素的影响会发生变化[4],逆变回路的谐振频率在电磁炉工作时动态变化,导致电磁炉工作不稳定,工作效率波动,电磁炉无法精确控制。

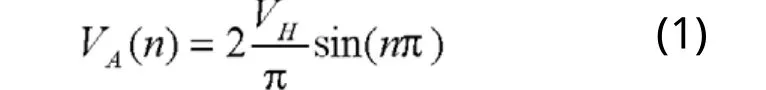

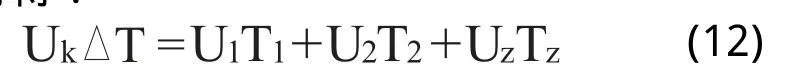

通过改变PWM驱动信号占空比可以改变逆变产生的交流信号的振幅,PWM信号占空比 与交流信号振幅 的关系为[5]:

由(1)式可见,占空比 与振幅 为非线性关系,而且调幅范围有限。在实际使用中,占空比太小时,开关管无法启动;占空比过大时,电感没有足够的放电时间,开关管很容易击穿[6,7]。

因此,对电磁炉的逆变控制技术进行研究,若能使电磁炉逆变电路能在工作中根据实际情况动态调整交流信号的频率和幅值,从而提高电磁炉的工作效率和精确控制电磁炉的输出功率,将可进一步优化电磁炉的性能,有利于电磁炉的推广普及。

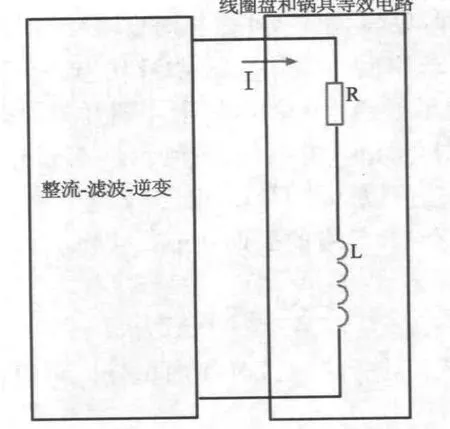

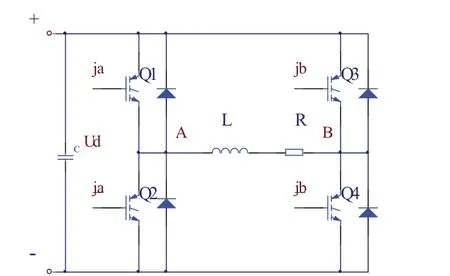

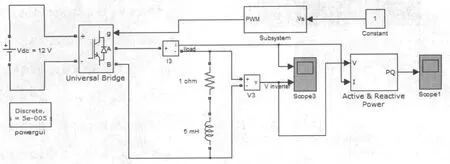

图1 电磁炉等效电路

1 逆变控制电路设计

线圈盘和锅具可等效为空心变压器,线圈盘为初级线圈,锅具为次级线圈,次级电路的电阻和等效电感可以折合到初级;因此线圈盘和锅具组成的等效负载由电感和电阻组成,电磁炉的等效电路如图1 所示[1]。

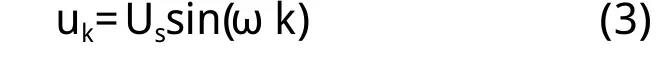

正弦信号us可表示为:

则k时刻时电压幅值为:

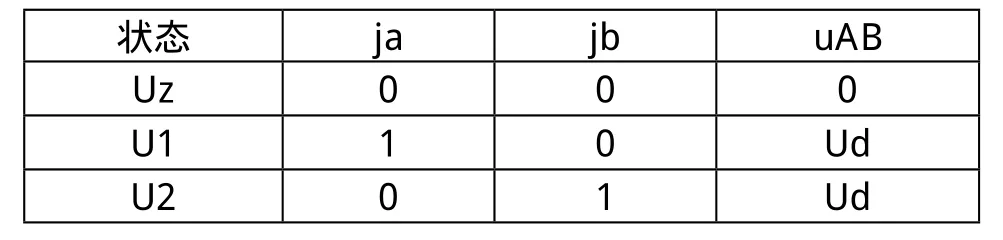

表1 开关状态与UAB的关系

如果在k时刻时使逆变电路输出电压为uk,则逆变电路的输出信号与正弦信号一致,可实现正弦信号的产生。

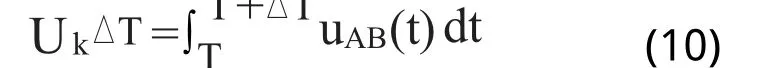

图2 SVPWM逆变电路

逆变电路如图2所示,点AB之间电感和电阻为电磁炉的等效负载。开关管Q1和Q2状态相反,Q1导通时Q2截止,Q1截止时Q2导通;同理,Q3和Q4状态相反。应用ja表示Q1状态,jb表示Q3状态,1表示导通,0 表示截止,则开关状态与AB之间的瞬时电压uAB关系如表1所示。不同开关组合下uAB的状态值以Uz、U1和U2表示。

iAB为AB支路的瞬时电流,则iAB和uAB的关系为:

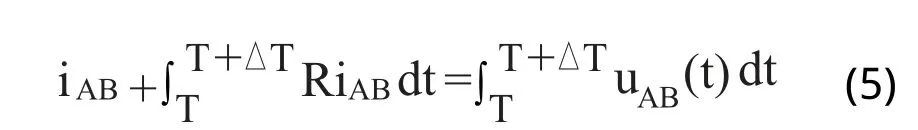

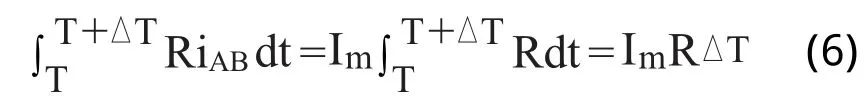

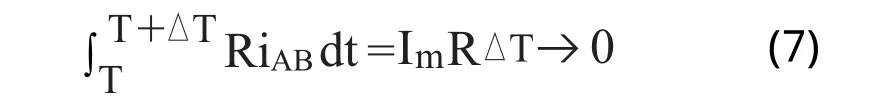

对式(4)进行在△T时间内积分,可得:

由于通过电感的电流连续,根据中值定理,有:

Im恒定,锅具的电阻R较小,且作用时间△T很短,可得:

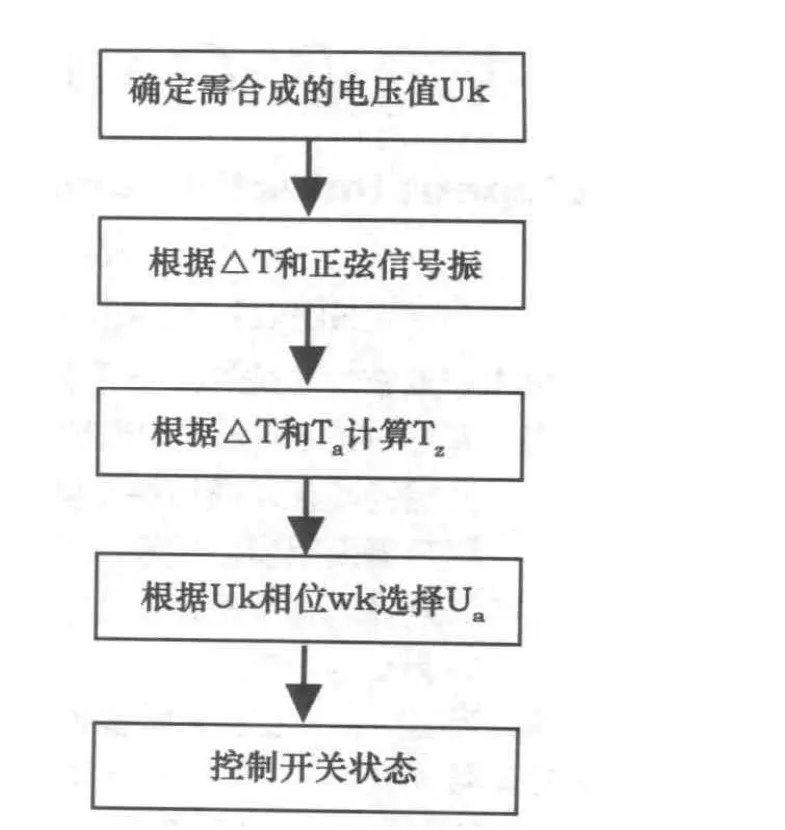

图3 逆变控制技术流程

则式(5)可改写为:

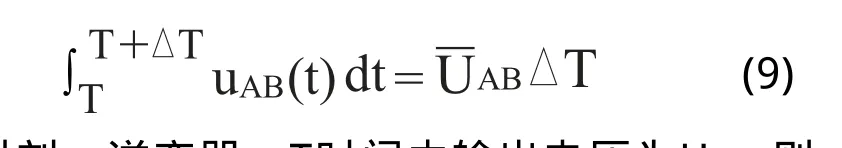

△T时间内电感平均电压为UAB ,则有:

k时刻,逆变器△T时间内输出电压为Uk,则A B = U k ,有:

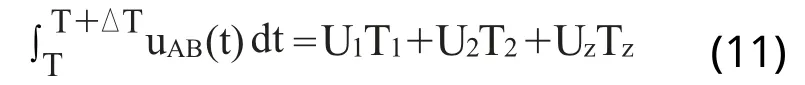

不同开关状态下uAB取值不同,因此uAB在采样周期△T时间内的积分可表示为:

T1、T2和Tz分别为U1、U2和Uz的作用时间。代入式(7)可得:

其中,T1+T2+TZ=△T。可见,通过基本电压U1、U2和Uz,可合成正弦输出电压。由于Uk为正弦值,相位在[0,π)范围时,Uk≥0,以U1和Uz合成;Uk的相位在[π,2π)范围时,Uk≤0,以U2和Uz合成。因此Uk≥0可表示为:

结合式(3)和式(13),作用时间Ta和Tz可表示为:

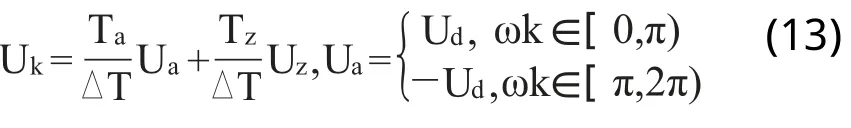

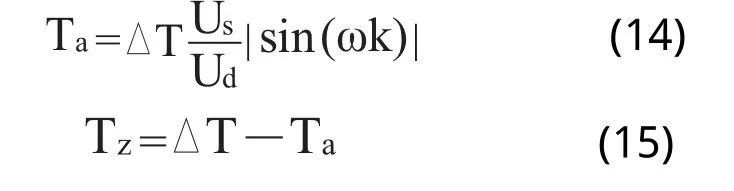

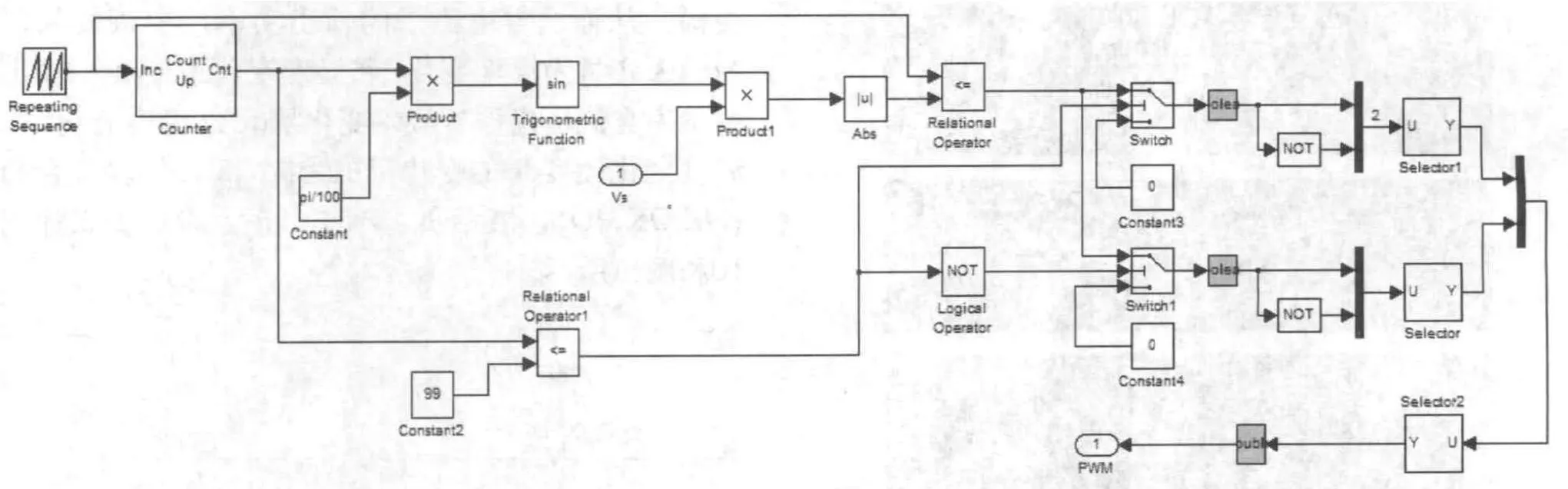

应用sim u link对算法进行仿真,逆变控制器如图4所示,仿真方案如图5所示。

图4 逆变控制器模型

图5 逆变仿真方案

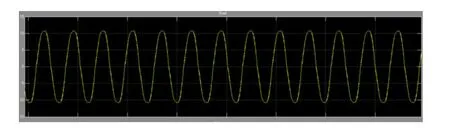

逆变产生的交流信号如图6所示,交流信号为正弦信号。由仿真结果可见,由于电感电流连续变化,交流信号谐波少。

图6 逆变产生的交流信号

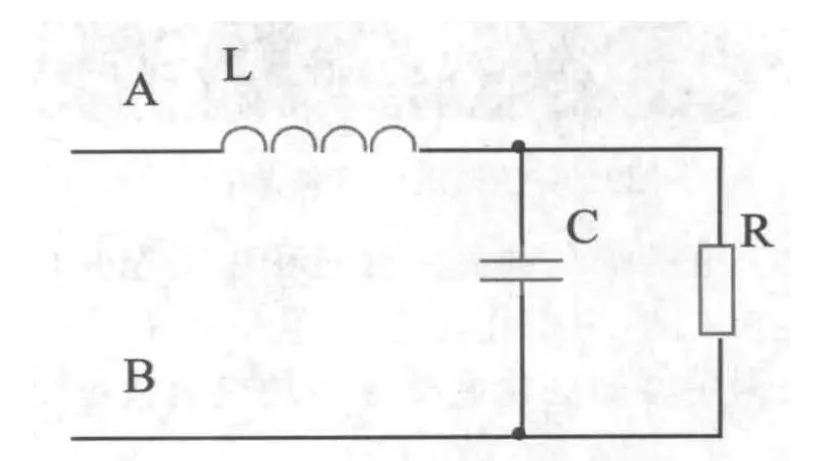

图7 包括分布电容的电磁炉等效负载

3 电磁炉调频控制

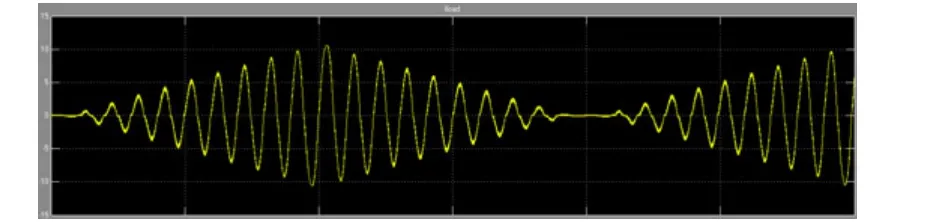

电磁炉的线圈盘和锅具可等效为空心变压器,变压器存在分布电容,分布电容由匝间电容和层间电容,包括分布电容的电磁炉等效负载如图7所示[8]。高频时,分布电容减小,高频信号被旁路,输出衰减[8]。通过调整交流输出信号的频率,使(信b号)处于负载的通频带内,避免信号的衰减和失真。图8为不同频率时交流信号的仿真波形。频率过低时,由于电感和电容充放电时间长,产生了震荡,震荡信号叠加在输出正弦信号上,如图8(a)和8(b)所示;频率为谐振频率时,部分电感量与电容抵消,消除了震荡信号,如图8(c)所示;频率过高时,交流信号被旁路,输出为直流分量,如图8(d)所示。电磁炉的负载在工作过程中动态变化,因此交流输出信号的频率需动态调整,与负载的变化相适应;通过调整采样周期,使输出信号工作在谐振频率上。

图8 不同频率的输出信号通过等效负载后的结果

4 电磁炉功率自动控制设计

由式(14):

通过改变作用时间Ta,可改变正弦输出信号的幅值Us,从而改变电磁炉输出功率,正弦输出信号振幅变化如图9所示。

图9 正弦输出信号幅值变化

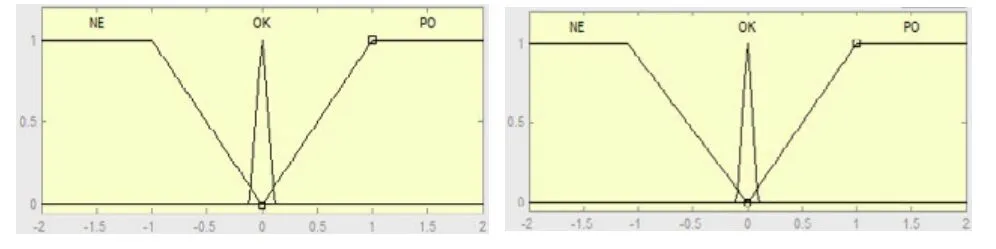

由于电磁炉负载在工作过程中动态变化,为了稳定电磁炉的工作温度,采用模糊控制的办法,根据炉温的变化调整电磁炉交流输出信号的振幅,从而调整电磁炉的输出功率。模糊控制器的输入变量为温度变化E和温度变化速度d E;输出变量为交流输出信号振幅变化量d U。温度变化E和温度变化速度d E的变化范围为[-2, 2],模糊集合为{NE,OK,PO},表示负、不变、正,隶属关系如图10和图11所示。

图10 温度变化E的隶属关系 图11 温度变化速度d E的隶属关系

电磁炉的调整规则为:

1)如果温度偏低,则迅速增大交流输出信号振幅;

2)如果温度偏高,则迅速减小交流输出信号振幅;

3)如果温度合适,则交流输出信号振幅不变;

4)如果温度合适而温度变化慢,则缓慢增大交流输出信号振幅;

5)如果温度合适而温度变化快,则缓慢减小交流输出信号振幅。

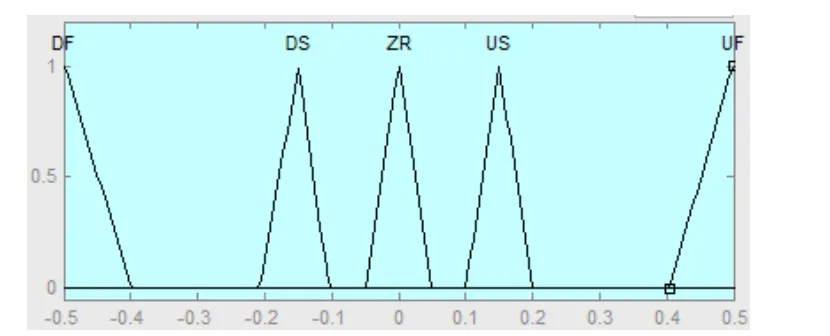

模糊控制器的输出为电磁炉交流信号振幅变化量d U,变化范围为[-0.5, 0.5],模糊集合{DF,DS,ZR,US, UF},隶属关系如图12所示。

图12 振幅变化d U的隶属关系

图13 电磁炉控制系统仿真模型

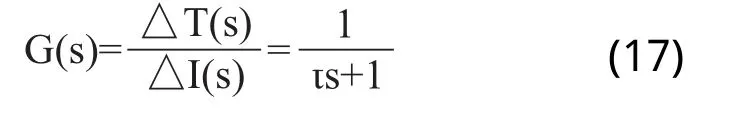

锅具温度变化△T与交流信号电压振幅变化△I的传递函数可表示为[9]:

其中t 为电磁炉的时间常数。

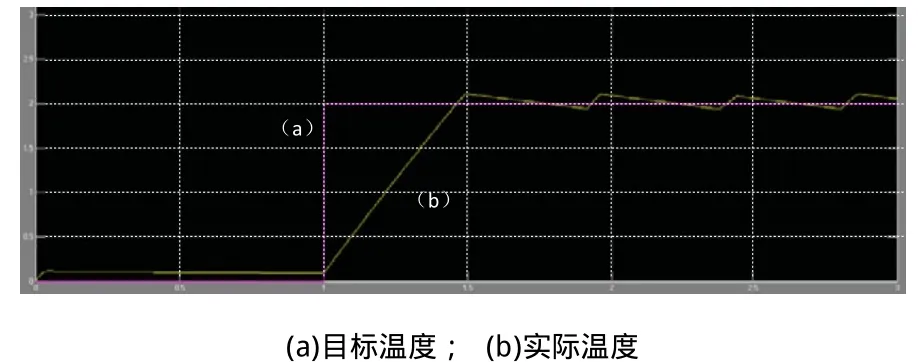

利用System-Test功能[9],模糊控制器可用查找表代替,以输入变量E和d E作为索引查找输出变量d U。因此电磁炉控制系统在Sim u link中的仿真模型如图13所示,仿真结果如图14所示,由图14可见,实际控制温度与目标一致,模糊控制能满足要求。

图14 仿真结果

5 电磁炉逆变控制器的FPGA设计

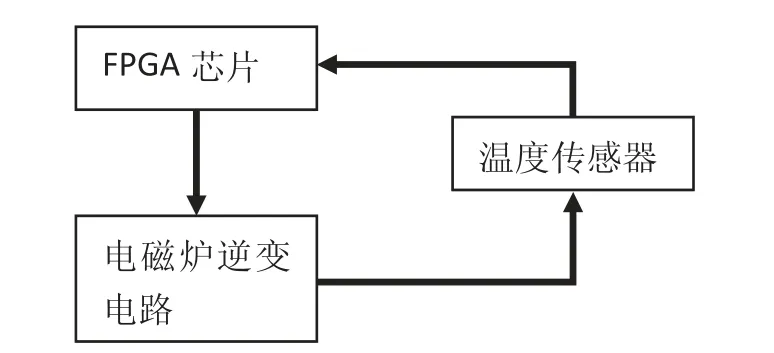

应用FPGA芯片实现电磁炉的逆变控制,电路结构图如图15所示。

图15 电磁炉逆变控制硬件结构

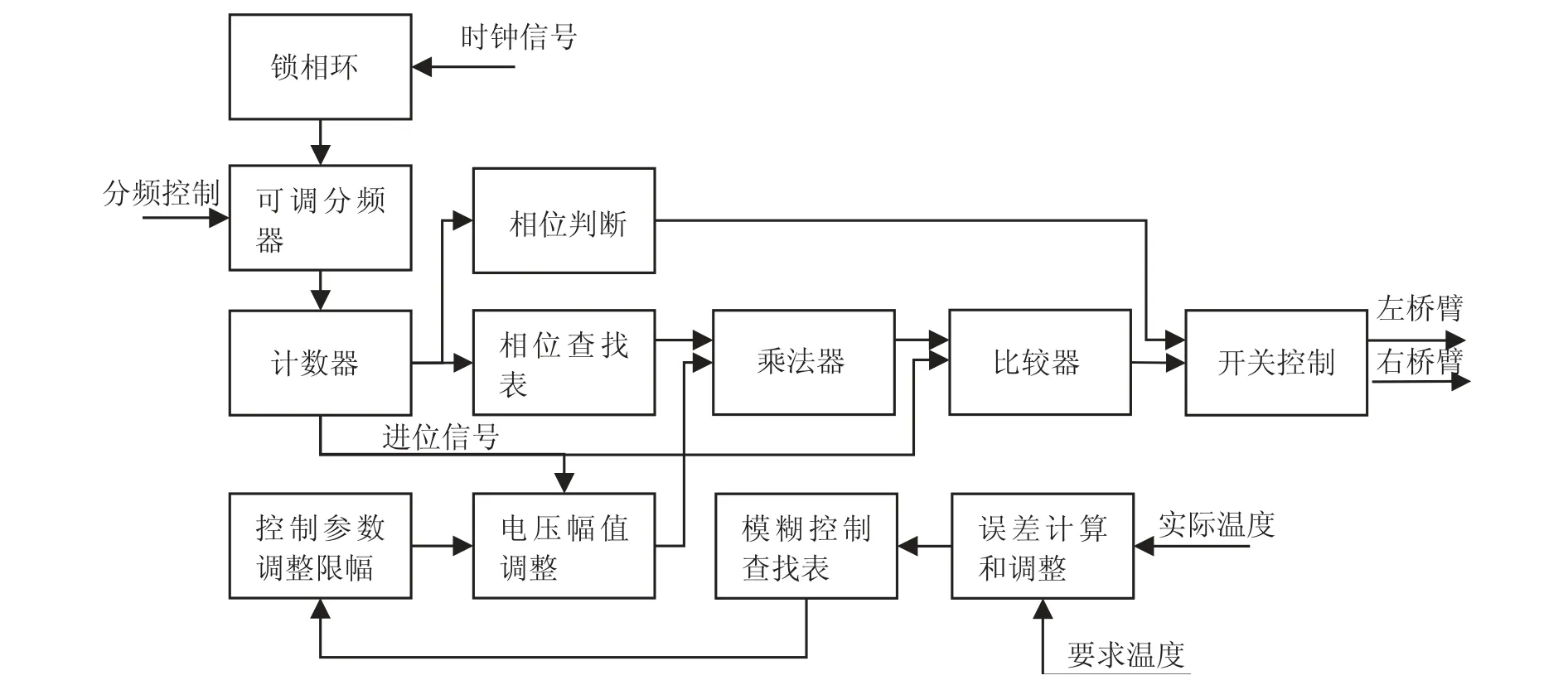

FPGA逆变控制器结构图如图16所示,应用查找表存储正弦信号的采样值,通过查表的方式在k时刻寻找逆变电路输出电压相位。应用查找表实现模糊控制,以温度误差和误差变化作为地址,对应单元内容为交流信号振幅变化量。在FPGA中,地址值和单元内容都为整数域,因此需要对温度误差和误差变化进行调整来产生整数地址。

图16 FPGA逆变控制器结构

图17 电磁炉智能逆变控制 Quartus II设计方案

图18 变频变幅逆变控制器 Quartus II设计方案

图19 电磁炉逆变控制硬件结构

Quartus II上的设计图如图17所示,图中vfva为逆变控制器,fuzzy_rom为模糊查找表。其中逆变控制器vfva设计如图18所示。

应用QuartusII软件进行设计和仿真,控制器产生的SVPWM驱动信号如图19所示。fc为输入时候总信号,ja和jb为左桥臂和右桥臂的SVPWM驱动信号。

6 结论

实现了基于FPGA的电磁炉智能逆变控制方案,通过改变电磁炉逆变电路的工作频率和有效输出电压,优化电磁炉的工作效率和输出功率调节范围;采用模糊控制方法实现电磁炉输出功率的动态调整。仿真结果表明,设计方案满足设计要求。在以后的研究工作中,可在FPGA设计方案的基础上进行专用集成芯片(ASIC)的设计,降低成本,进一步提高控制器的稳定性。

[1] 张超,孙志锋,金高先.磁炉主谐振电路研究与功率控制[J].电源技术应用,2004,7(9):538-541.

[2] 戴育航.IGBT中级变级装置及其在感应加热领域中的应用[J].2002,(1):33-36.

[3] 刘庆丰,王华民,冷朝霞.感应加热用IGBT 电压源逆变器工作方式分析[J].2006,40(1):112-114.

[4] 周彤.大功率电磁炉串联谐振型逆变器设计与研究[D].武汉:武汉理工大学,2010.

[5] 王岚,吴海强,孙卓君.基于PWM滤波数模转换电路设计[J].2007,34(10):50-53.

[6] 李定宣,丁增敏.现代高频感应加热电源工程设计与应用[M].2010,148-151.

[7] 李定宣,丁增敏.现代高频感应加热电源工程设计与应用[M].2010,85-88.

[8] 曾光,金舜,史明.高频高压变压器分布电容的分析与处理[J].2002,34(6):54-57.

[9] 李会先.在SIMULINK里把模糊逻辑生成查寻表[EB/OL].http://foundy.blog.163.com/blog/static/263383442010 0150439615/,2010-01-15.