电磁阀滑动副的设计参数灵敏度分析与可靠性研究

2013-10-15史秋明谢荣华

史秋明,谢荣华

(上海空间推进研究所,上海201112)

0 引言

空间推进系统一般采用电磁阀控制液体火箭发动机的推进剂供给,螺管式电磁阀以螺管式电磁铁为执行机构,具有体积小、功耗低的特点,适用于空间推进系统。为了满足空间推进系统长期可靠工作的要求,应着重研究影响阀门可靠性的要素,阀芯-壳体滑动副就是其中之一。

从20世纪60年代开始,设计参数灵敏度分析方法就受到美国航空航天界关注。该方法需先列出系统动力学方程组,求出设计目标 (如动、静特性、特征值和特征向量以及系统优化)相对于设计参数的导数,据此评价各参数对设计目标的影响程度,评估设计趋势和引导系统优化[1-2]。可求解系统动力学方程,再求设计目标对设计参数的导数[3-5]。亦有用数值方法,如求解流场参数灵敏度方程和某翼型的升力系数等相对于攻角等参数的变化率找出影响大的因素[6]。用吸力相对于时间和电流的导数也能分析电磁铁的优化趋势[7]。

质量功能配置(QFD)方法的瀑布式分解模型采用关系矩阵逐级细化产品要求,最终将技术分析的触角伸到产品的各个细节[8]。虽然QFD方法能从细微处提高产品整体可靠性,但实施者对产品的认识水平依然影响着分析效果。用设计参数灵敏度分析找出影响可靠性的因素,对完善QFD方法的分析过程有指导作用。

本文将灵敏度分析与QFD方法结合起来,从电磁阀任务分析入手,用灵敏度分析方法研究影响螺管式电磁阀滑动副可靠性的因素,用QFD方法将研究成果贯彻到产品研发的各个环节,提出技术控制措施,提高滑动副的工作可靠性。

1 电磁阀的典型任务剖面

螺管式电磁阀的结构示意图见图1,组成-功能表见表1,其中阀芯外圆柱面和壳体内孔壁面组成了滑动副。

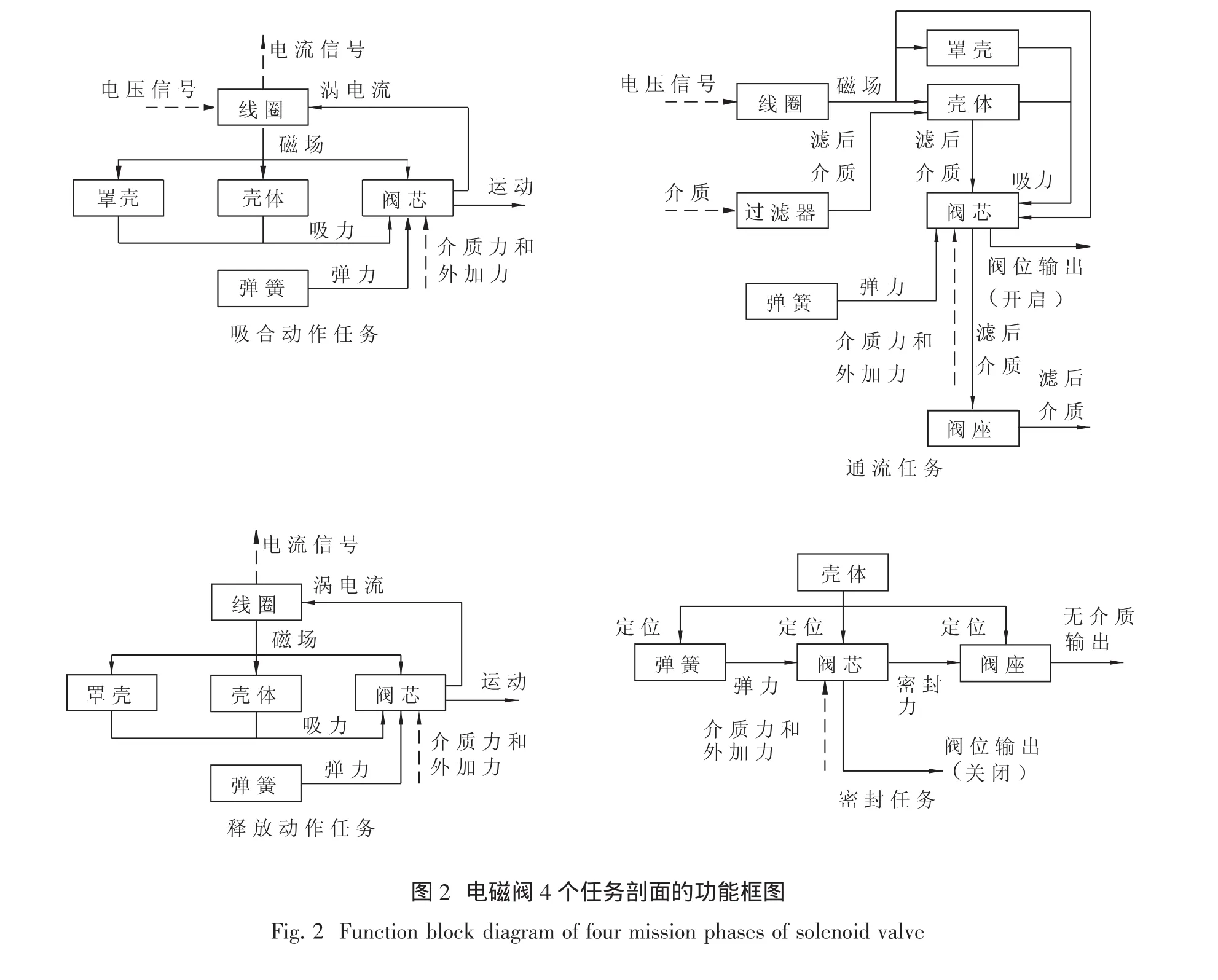

电磁阀有两类输出,其一是介质控制,其二是启闭件的运动状态(含电流信号)。因此,认为电磁阀共有吸合动作、通流、释放动作和密封4个任务剖面。

表1 螺管式电磁阀的组成-功能表Tab.1 Composition and functions of solenoid valve

参照表1,将弹簧压缩量及其变化作为弹簧的固有特性,可建立4个任务剖面的功能框图(图2),其中,虚线代表了系统和外界的接口。

图2是分析功能失效的基础。从中可知,阀芯-壳体滑动副的卡死会导致吸合和释放动作任务的失败并间接导致通流或密封任务的失败。

2 滑动副的设计参数灵敏度分析

电磁阀阀芯-壳体滑动副的受力示意图见图3。图中,F为轴向驱动力,可以是推力或拉力,作用于阀芯端面;相对壳体内孔轴线的偏心量为e;N1和N2为侧壁弹力;Fx为侧壁对阀芯的等效吸力;l为Fx作用点到力矩中心的距离;h为N1和N2的间距;d为滑动副直径。图3省略了N1和N2处的摩擦力。

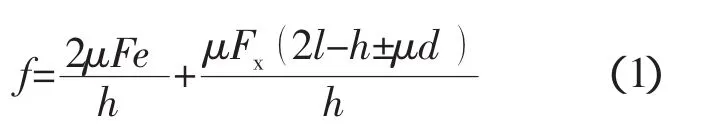

根据图3,在阀芯即将被卡死的临界状态,有式 (1)

式中:f为总摩擦力;μ为摩擦系数;“±”号中,“+”为图示受力状态,“-”代表F反向,但其力矩方向不变的状态;其余参数同图3。类似公式的推导见文献 [9]和 [10]。从式(1)可知,力F的偏心和侧向吸力Fx是产生摩擦的原因。由式 (1)可得

由式 (2)~(6)可得三个结论:第一,随着h的减小,h的变化对摩擦力变化的影响迅速增加;第二,侧向吸力FX使μ的灵敏度增加;第三,参数e,l和d的灵敏度为常数,参数变化对摩擦力的影响有限。其中,参数e的增长还受到滑动副间隙和弹簧偏心量的限制,进一步限制了摩擦力的增幅,而由于μ2因子的存在,摩擦力对d的灵敏度比l更小。

比较以上5个灵敏度可知,当h趋于0时,h是对摩擦力影响最大的因素。进入滑动副间隙的多余物可能造成h趋于0,使摩擦力迅速增加,阀芯卡死。过滤器可防止外来多余物,因此滑动副磨损产生的多余物是影响参数h的直接原因。

侧向吸力FX既增加了摩擦力,又使滑动副接触面处于循环接触应力之下,容易产生疲劳磨损。若FX过大,还会造成接触面的粘着磨损。疲劳磨损表现为材料表面鳞状剥落,粘着磨损则体现在接触面的材料交换与分离[9]。疲劳磨损和粘着磨损产生的多余物能卡死阀芯,是影响滑动副工作寿命的重要原因。

减小偏心e能减小f以及f对h和μ的灵敏度。降低滑动副间隙能降低e值,但也会使滑动副更容易被微型多余物卡死。如果e值减小到与滑动副形状误差相同的级别,则形状误差也会在滑动副上产生不垂直于其轴线的作用力,阻碍阀芯运动。提高弹簧的对中精度能降低e值,但幅度受制于弹簧的尺寸精度。

减小l和d能减小f以及f对h和μ的灵敏度,但也影响有限,不值得作为改进重点。相比于对摩擦力的影响,减小l的优点更体现在能减小侧向吸力FX方面。

根据以上研究,在进行阀芯-壳体滑动副的结构研究和工艺规划时,应将研究重点放在控制接触应力、预防疲劳磨损和粘着磨损方面。

3 技术要素的分析和控制

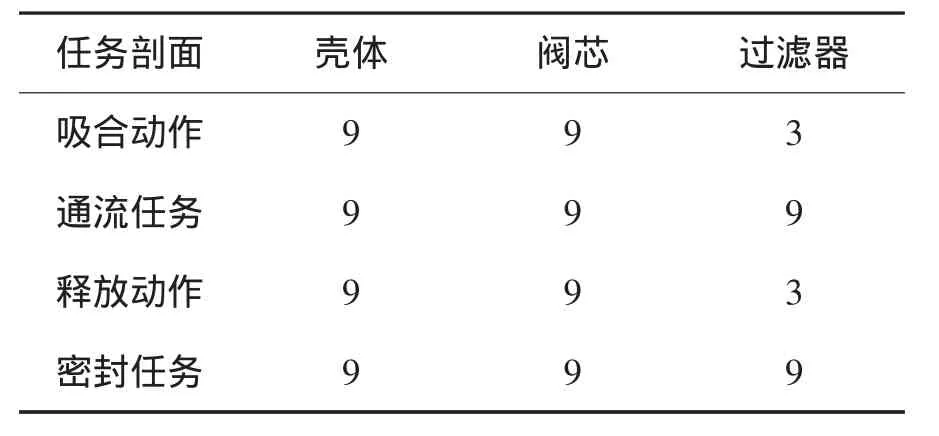

从电磁阀的4个任务剖面出发,用质量功能配置(QFD)方法,依次得到四级关系矩阵,即产品规划矩阵、零部件规划矩阵、工艺规划矩阵和工序质量控制矩阵。矩阵的纵坐标决定横坐标,其决定程度就是表格元素值,如可用 {0 1 3 9}递进表示由0到最大的决定程度。获得决定关系后,横坐标就成为已知条件,将在下一级关系矩阵中作为纵坐标,对其它横坐标有决定作用[8]。

螺管式电磁阀的产品规划矩阵见表2,纵坐标来自于任务分析,横坐标从表1获得。

表2 螺管式电磁阀的产品规划矩阵(局部)Tab.2 A segment of planning matrix of solenoid valve

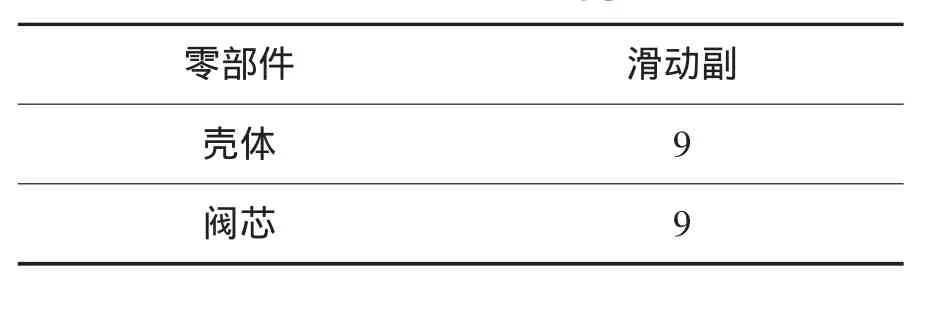

根据滑动副设计参数灵敏度的分析结果,要避免疲劳磨损和粘着磨损产生的多余物卡死阀芯,需研究与滑动副相关的结构要素及其工艺规划。有三个基本思路。然后可得零部件规划矩阵见表3,横坐标为零件的功能-结构要素。表2和3均只选取了与阀芯-壳体滑动副有关的部分。

表3 阀芯-壳体滑动副的零部件规划矩阵(局部)Tab.3 A segment of part planning matrix of valve core-shell sliding pairs

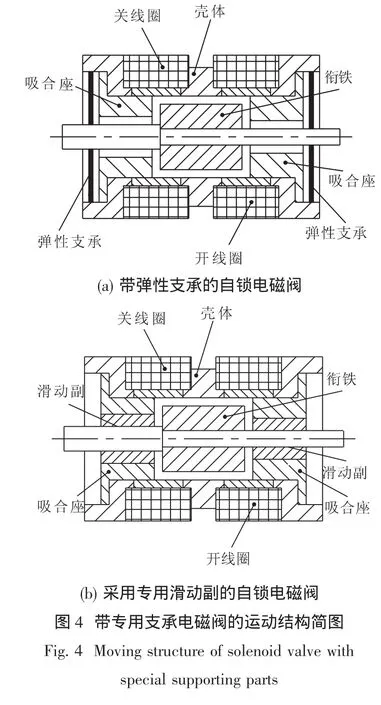

思路一 采用阀芯(或衔铁)外圆和壳体孔壁不接触的原则,设计阀芯的专用支承,彻底杜绝阀芯外圆和壳体孔壁间的接触应力。如文献[11]引述了文献AIAA-1980-1296中的内容,介绍了一种采用轴向弹性、径向刚性支承的自锁电磁阀。根据文献 [11]的图2,可绘出该阀的运动结构简图,见图4(a)。

图4(a)中,弹性支承将衔铁悬挂起来,使其外圆与壳体孔壁不接触。在受到外界载荷冲击时,即便衔铁外圆和孔壁偶然接触,支承产生的弹力也足以使阀芯恢复对中。为减小磁场损失,外圆和孔壁的间隙应与阀芯-壳体滑动副的间隙接近。该技术对阀芯的对中工艺有很高要求。

取消图4(a)中的弹性支承,改用滑动副支承衔铁可得一种常规结构,见图4(b)。需要根据接触应力及其循环方式设计其中的滑动副,如选择滑动副的材料、硬度、尺寸、几何精度和表面粗糙度等,以避免疲劳磨损和粘着磨损。该结构将滑动副的可靠性与阀门电磁特性分开考虑,避免了直接使用软磁材料作为滑动副。

思路二 重新设计磁路,不产生侧向吸力。如文献 [12]给出了一种只有端面吸力的电磁换向阀,结构示意图见图5。

从图5可知,该阀只在各端面产生吸力,不会在滑动副上产生大的接触应力,故能避免疲劳磨损和粘着磨损。但也可知,其磁路的复杂性会引起阀门体积和重量的上升。

思路三 采用降低滑动面接触应力的设计原则,降低发生疲劳磨损和粘着磨损的可能性。可通过增加阀芯外圆和壳体孔壁的接触面积或增加产生侧向吸力的壳体面积来降低滑动表面的平均接触应力。由于侧向吸力使得阀芯对孔壁施加压力,而阀芯在轴线方向与孔壁的接触长度为有限值,接触面在轴线方向的变形特性为均匀法向位移,因此接触面的边缘存在应力峰值[13]。对于某些平均侧向吸力不大的滑动副而言,应力峰值也能使接触面边缘产生疲劳磨损,导致滑动副卡死。通过对接触面的边缘修形,能降低或消除该峰值,提高可靠性。若吸力可靠性足够,适当降低通流任务下的线圈电流,也能降低侧向吸力,提高可靠性。限制了接触应力,就能直接采用软磁材料构建滑动副,简化阀门结构。

比较可知,思路一和二适用于大载荷和大规格的电磁阀,其中思路一对阀芯支承的设计以及阀芯的对中工艺有很高的要求,并使结构重量有所增加,用于小型电磁阀会付出少许尺寸和重量的代价;思路二脱离了传统的螺管式电磁阀,对小型阀就需要付出额外的尺寸和重量代价以便建立复杂的磁路结构;思路三为传统思路,尤其适用于小型电磁阀,但对于大规格阀门,控制接触应力的难度较大。

另外,根据灵敏度分析的结果,在保证滑动副间隙大于多余物尺寸的前提下,尽可能减小间隙值是降低摩擦力的设计原则。

在空间推进系统中,小型电磁阀需求很大,而思路三适用于小型阀,因此若能有效控制磨损产生的多余物,就不应排斥思路三。从机械加工的角度看,由于存在边缘修形要求,思路三中结构要素的机械加工难度比思路一和二略大。综合以上两点,只对思路三的工艺质量控制进行分析,完成QFD方法剩余的两个矩阵。

根据思路三,结合表3,可得滑动副的工艺规划矩阵见表4,矩阵的横坐标为滑动副相关结构要素及其加工方法。

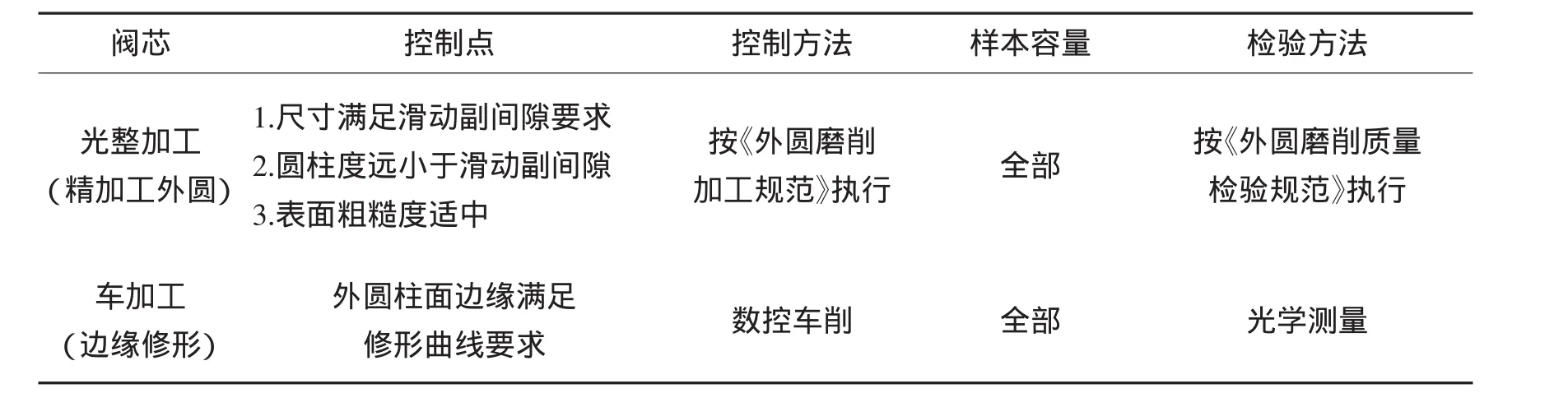

对表4的结构要素提出质量控制要求,可得工序质量控制矩阵见表5。表5给出了部分结构要素的工序质量控制内容,其控制点体现了滑动副结构要素的设计思路和原则。

表4 阀芯-壳体滑动副的工艺规划矩阵Tab.4 Process planning matrix of valve core-shell sliding pairs

表5 阀芯的工序质量控制矩阵(局部)Tab.5 A part of quality control matrix of valve core

4 结论

建立了电磁阀的4个任务剖面,依次为吸合动作、通流、释放动作和密封任务。通过任务分析发现阀芯-壳体滑动副是决定电磁阀可靠性的重要因素。给出了电磁阀滑动副摩擦力的计算公式,用设计参数灵敏度分析法研究了导致阀芯卡死的原因,认为多余物造成侧向力间距下降能使阀芯受到的摩擦力大幅度增加,接触应力造成的疲劳磨损和粘着磨损是产生多余物的重要原因。

在用QFD方法分析时,着重研究了如何避免滑动副的疲劳磨损和粘着磨损。将技术解决方案概括为三种思路,研究了其技术特点和适用范围。根据思路三,即采用降低滑动面接触应力的设计原则,进一步研究了滑动副要素的机械加工工艺规划和工序质量控制要点。

[1]ADELMAN H M,HAFTKA R T.Sensitivity analysis of discrete structural systems[J].AIAA Journal,1986,24(5):823-832.

[2]SMITH D E,SIDDHI V.Generalized approach for incorporating normalization conditions in design sensitivity analysis of eigenvectors[J].AIAA Journal,2006,44(11):2552-2561.

[3]宋曦,赵荣珍.转子-轴承系统固有频率对设计参数的灵敏度[J].甘肃工业大学学报,1999,25(2):37-40.

[4]张义民,闻邦椿,刘巧伶.转子-机匣系统碰摩灵敏度研究[J].机械设计,2002,19(3):9-10.

[5]LEE T H.Adjoint method for design sensitivity analysis of multiple eigenvalues and associated eigenvectors[J].AIAA Journal,2007,45(8):1998-2004.

[6]REN YX.Evaluation of the stability derivatives using the sensitivity equations[J].AIAA Journal,2008,46(11):912-917.

[7]史秋明.直流电磁铁的动特性研究 [J].自动化仪表,2007,28(5):20-23.

[8]秦现生.并行工程的理论与方法[M].西安:西北工业大学出版社,2008.

[9]BEEK A Van.现代机械工程设计--全寿命周期性能与可靠性[M].刘传军译.北京:清华大学出版社,2010.

[10]田明,冯进良,白素平,等.精密机械设计[M].北京:北京大学出版社,2010.

[11]潘英朋,高汉平,刘刚.磁性双位自锁电磁阀磁路设计与分析[C]//上海航天动力技术研究院.2009年中国航天第三专业信息网第30届技术交流会论文集.上海:上海航天动力技术研究院,2009:604-613.

[12]李松晶,梁慧敏,刘茂恺,等.采用极化电磁机构的节能电磁换向阀[J].机床与液压,1997(5):5-6.

[13]瓦伦丁L波波夫.接触力学与摩擦学的原理及应用[M].李强,雒建斌译.北京:清华大学出版社,2011.