提高液体火箭发动机诱导轮汽蚀性能的研究

2013-10-15李家文

唐 飞,李家文,李 永,周 成

(1.北京控制工程研究所,北京100190;2.北京航空航天大学宇航学院,北京100191)

0 引言

高速诱导轮是现代液体火箭发动机中提高涡轮泵性能的关键部件,它的基本设计任务是保证抽吸性能,以避免主泵叶轮发生汽蚀。但是,诱导轮内部常常会出现各种汽蚀现象,导致压力和流量急剧下降,影响发动机的正常工作。同时,由汽蚀所诱发的流场脉动和转子振动会严重影响液体火箭发动机的性能、稳定性和寿命。

美国P&W公司为NASA研发航天飞机主发动机(SSME)的改进型高压液氧涡轮泵,在研制初期的涡轮泵组合件热试过程中,遇到了较严重的超同步振动,不仅磨损了诱导轮叶片和密封装置,而且导致试验件提前关机。故障诊断表明,汽蚀是激发超同步响应的主要因素[1]。

1999 年日本H-Ⅱ火箭第八次发射失败,通过飞行数据与计算结果对比、发动机残骸微观分析和地面试验等研究认为:LE-7发动机液氧涡轮泵诱导轮出现汽蚀,其诱发的脉动与泵前的导流叶片固有频率发生共振使得叶片出现断裂,并使发动机停机最终导致发射失败[2]。

欧洲阿里安Ⅴ的火神发动机液氢涡轮泵诱导轮中也发生了汽蚀,使转子承受较大的不平衡径向载荷,导致轴承磨损过大。在欧洲空间局的支持下,法国、意大利和德国等合作围绕旋转汽蚀引起的转子动力学问题开展了大量实验和CFD研究,并将其作为新一代上面级Vinci发动机涡轮泵的重要考核指标[3]。

诱导轮应用广泛、设计方法比较成熟,但针对其汽蚀研究则相对较少。由于所有诱导轮的设计思路基本上是使诱导轮进口几何条件满足流动条件,即Brumfield准则为指导。所以,关于提高火箭发动机汽蚀性能的方法归纳起来大体分为三类:提高进口压力,改进进口或叶尖间隙流场,控制叶片载荷[4]。研究表明,诱导轮采用阶梯壳体和叶片打孔等方法可以改变进口及叶尖间隙流场,提高诱导轮的汽蚀性能。但是,对于这两种结构参数改变对诱导轮汽蚀性能影响,目前还没有较为系统的研究。

1 数值计算

1.1 研究对象

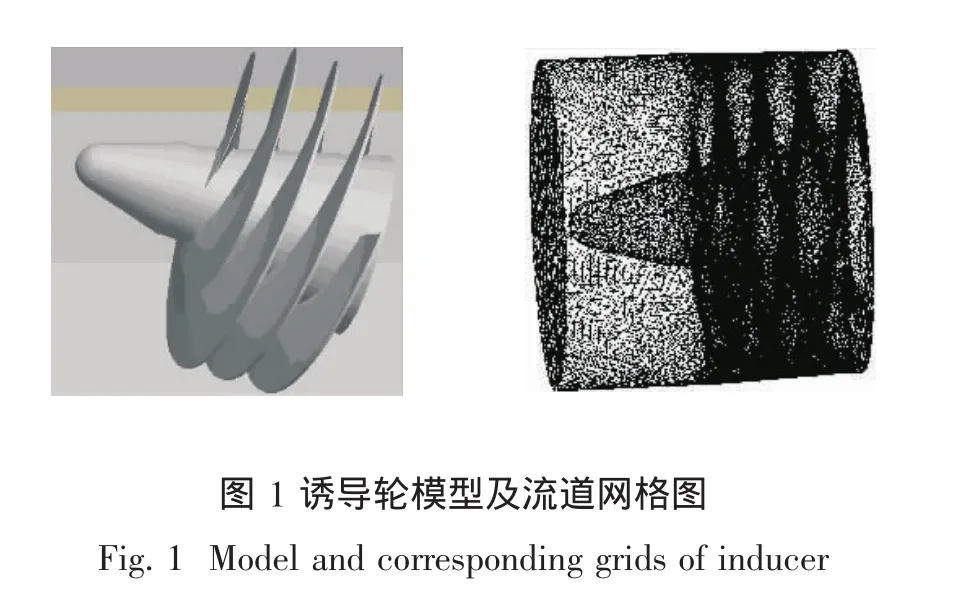

本文所研究的诱导轮的主要参数为转速n=18 000 rpm,叶片数Z=3。由于氧泵诱导轮通常是用水而不是用液氧作试试验,为了与实验结果进行对比,计算中工质采用液态水。为准确反映诱导轮内部流动的真实情况,本文所建立的几何模型与真实结构尽量保持一致,如进口边修圆打磨、前缘与尾缘小圆倒角、叶片剖面形状和叶根倒角等。具体的结构图和网格图如下所示:

1.2 求解模型及计算方法

本文对计算域采用了四面体非结构网格,与结构网格相比,更适用于几何形状复杂流道的网格划分,并具有良好的自适应性。对于叶片吸力面前缘、叶顶间隙等需要关注的局部作为一个单独的模块,用尺寸函数进行网格加密处理。流场的计算单元约为75万,计算节点约为20万个。

数值计算采用有限体积法进行离散,动量项等采用二项迎风格式。计算中采用旋转坐标系,进口条件为速度进口,速度分布均匀,出口条件为压力出口,固壁面采用无滑移边界条件。针对本文的三维粘性流动,计算中对湍流核心区域的流动采用RNG k-ε双方程湍流模型,在临近固壁的区域采用标准壁面函数公式将区域内的物理量与湍流核心区的求解变量关联。所有控制方程计算采用了基于SIMPLE的标准压力修正算法。计算中先不考虑汽蚀的影响。

1.3 计算结果及叶片受力分析

1.3.1 计算结果

通过数值计算得到的诱导轮吸力面静压分布图如图2所示。

从图2可见,诱导轮进口压力低,出口压力高,这与诱导轮提高泵抗汽蚀性能的作用相符合。当诱导轮置于叶轮前面增加了叶轮进口处流体的压力,避免了汽蚀的发生。值得注意的是,最小压力出现在诱导轮吸力面的进口附近的外缘,显然,这是最容易发生汽蚀的地方,这一点与理论分析结果相吻合。

1.3.2 诱导轮叶片的受力分析

高性能诱导轮的一个重要特征是在保证做功能力条件下自身具有良好的进口性能,即较小的必需汽蚀余量。因此,叶型的设计应尽可能减少静压力降并保证叶片的负荷分布均匀,减少汽泡的产生,减轻叶片的汽蚀破坏。

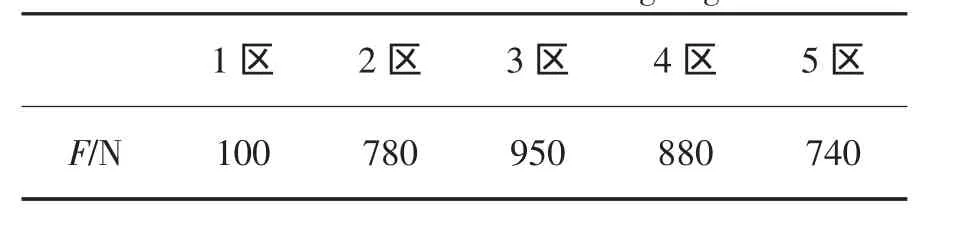

由于做功,使诱导轮叶片内出现局部的低静压区。而叶片做功主要体现在叶片压力面与吸力面的压差,表现为叶片所承受的轴向负载。如果负载越大,则说明压差越大,吸力面的静压就越小,汽蚀区域也会越大,反之亦然。所以,可以通过分析诱导轮叶片表面所承受的载荷,来分析叶片表面静压的大致分布。为了便于比较分析,将诱导轮叶片前缘分成5个区域。

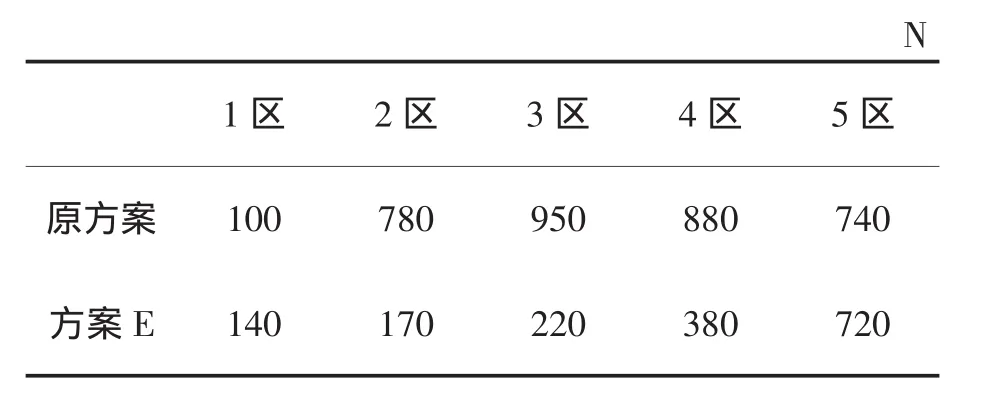

5个区域是根据诱导轮前缘包角来划分的,1区域的包角变化范围为0~90°,2区域的包角变化范围为90~120°,3区域的包角变化范围为120~150°,4 区域的包角变化范围为 150~180°,5区域的包角变化范围为180~210°。分别计算出5个区域所承受的轴向负荷如表1所示。

表1 诱导轮前缘区域叶片受力情况Tab.1 Stress on blade leading edge

从表1可以发现,从区域2开始之后,叶片所承受的负载比较大,其中在区域3达到最大值。说明在区域2和3的静压值相对比较低,汽蚀容易发生在该区域。而区域4和5虽然所承受的负载也比较大,但由于受到了叶片的做功,使静压得到较大的升高,所以在这两个区域并不会发生汽蚀。

2 诱导轮阶梯壳体的研究

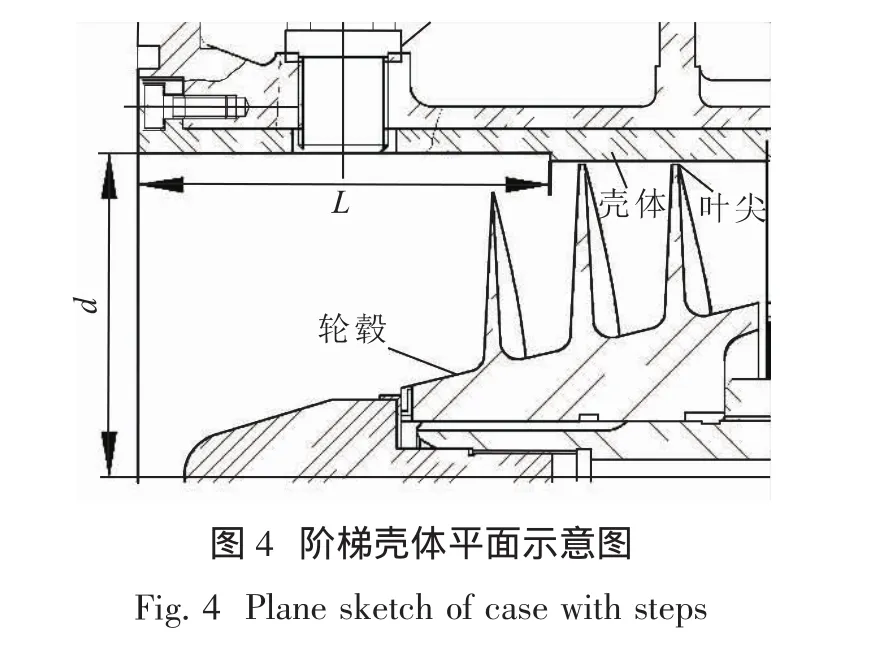

诱导轮进口处的几何尺寸的改变能使诱导轮进口处的流动发生很大的变化,对诱导轮的汽蚀性能产生影响[5]。通过在诱导轮采用阶梯壳体的方法来增加叶尖处的回流,提高汽蚀区域的压力。阶梯壳体示意图如图4所示。

其中的L为阶梯壳体轴向长度(以叶片轴向起始位置为基准),d为阶梯壳体高度。诱导轮轮缘半径为71 mm,叶尖与壳体之间的间隙为0.75 mm。为了分析阶梯壳体深度以及高度对整个诱导轮汽蚀性能的影响,本文在原方案的基础上,选取了8组阶梯壳体方案,各方案的参数如表2所示。

表2 各阶梯壳体方案参数比较Tab.2 Comparison of parameters for cases with steps

由于阶梯壳体部分的流动是本文比较关心的部位,而此处的流动比较复杂,所以需要对该部分网格进行局部加密处理。通过Gambit中的尺寸函数来进行叶尖处和阶梯壳体处的网格局部加密。通过计算得到各方案的扬程和效率如表3所示。

表3 阶梯壳体的计算结果比较Tab.3 Calculated results of case with steps

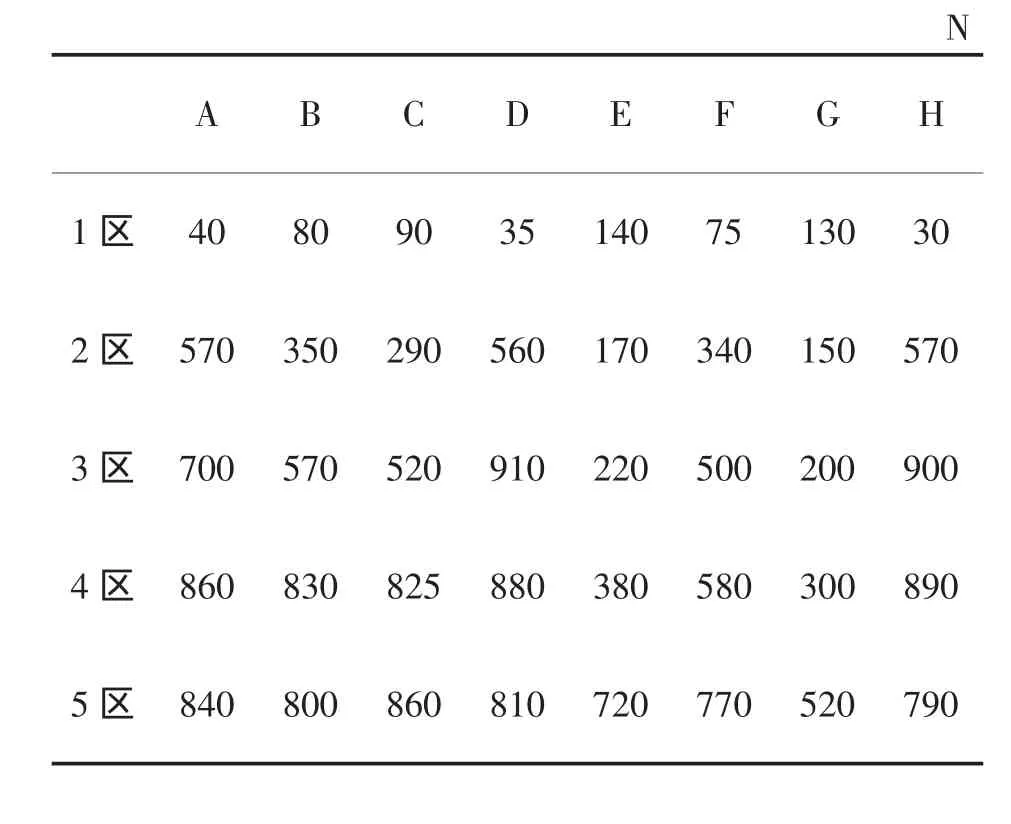

各方案叶片所承受的轴向负载如表4所示。

表4 阶梯壳体各方案叶片受力比较Tab.4 Stress of blade for each scheme of case with steps

由于诱导轮可以牺牲一定的扬程和效率来提高其汽蚀性能,所以综合效率、扬程和诱导轮叶片所承受的载荷来看,方案E为所计算的方案中的最优方案。方案E的阶梯壳体深度为3 mm,阶梯壳体轴向位置为99 mm。分析表4,发现阶梯壳体深度和轴向长度越大,越能降低叶片所承受的轴向负载,降低压力面与吸力面的压差,改善诱导轮的汽蚀性能。

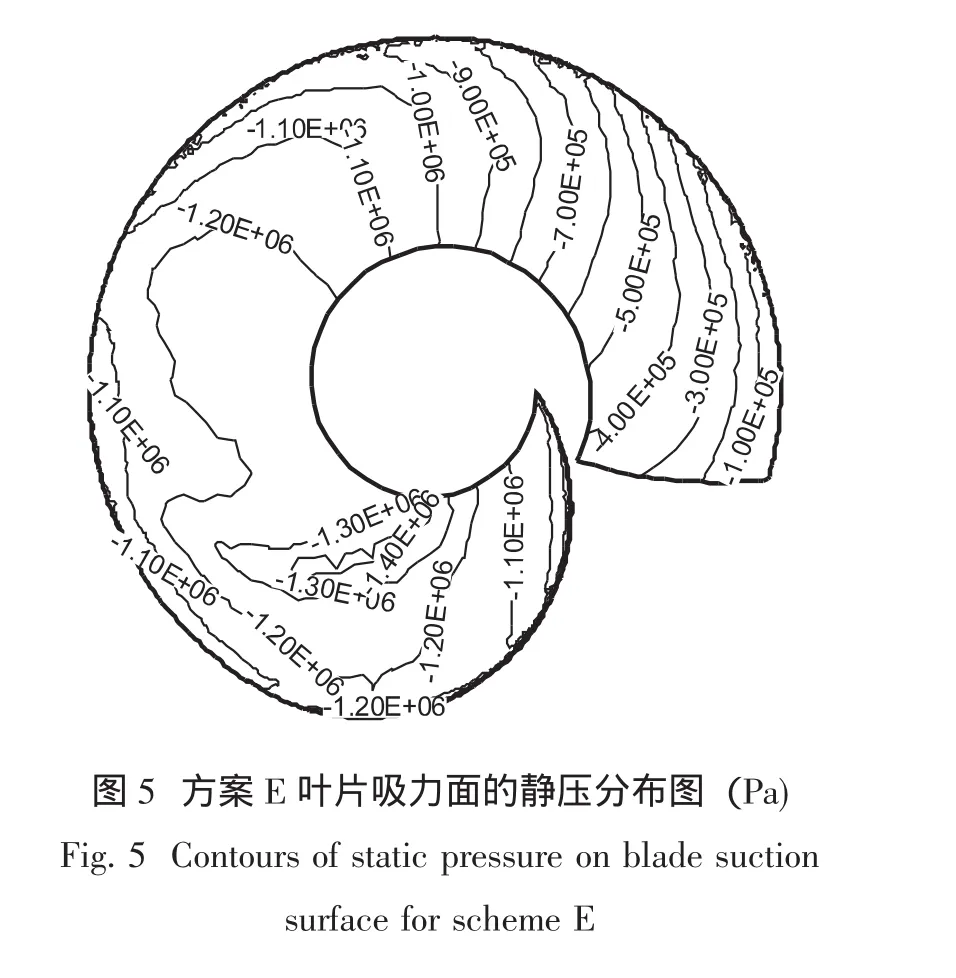

从图5可以很明显看出,方案E诱导轮叶片吸力面的静压分布较原方案有明显的改善,修圆末端的最小静压区明显得到减小。表5显示了原方案和方案E叶片所承受的轴向负载。

表5 原方案和方案E的叶片受力情况Tab.5 Stress for original scheme and scheme E

从表5观察发现,由于叶片轴向负荷的减小,减小了叶片表面的压差,使方案E诱导轮叶片吸力面的静压分布较原方案有明显的改善,在一定程度上改善了诱导轮的汽蚀性能。

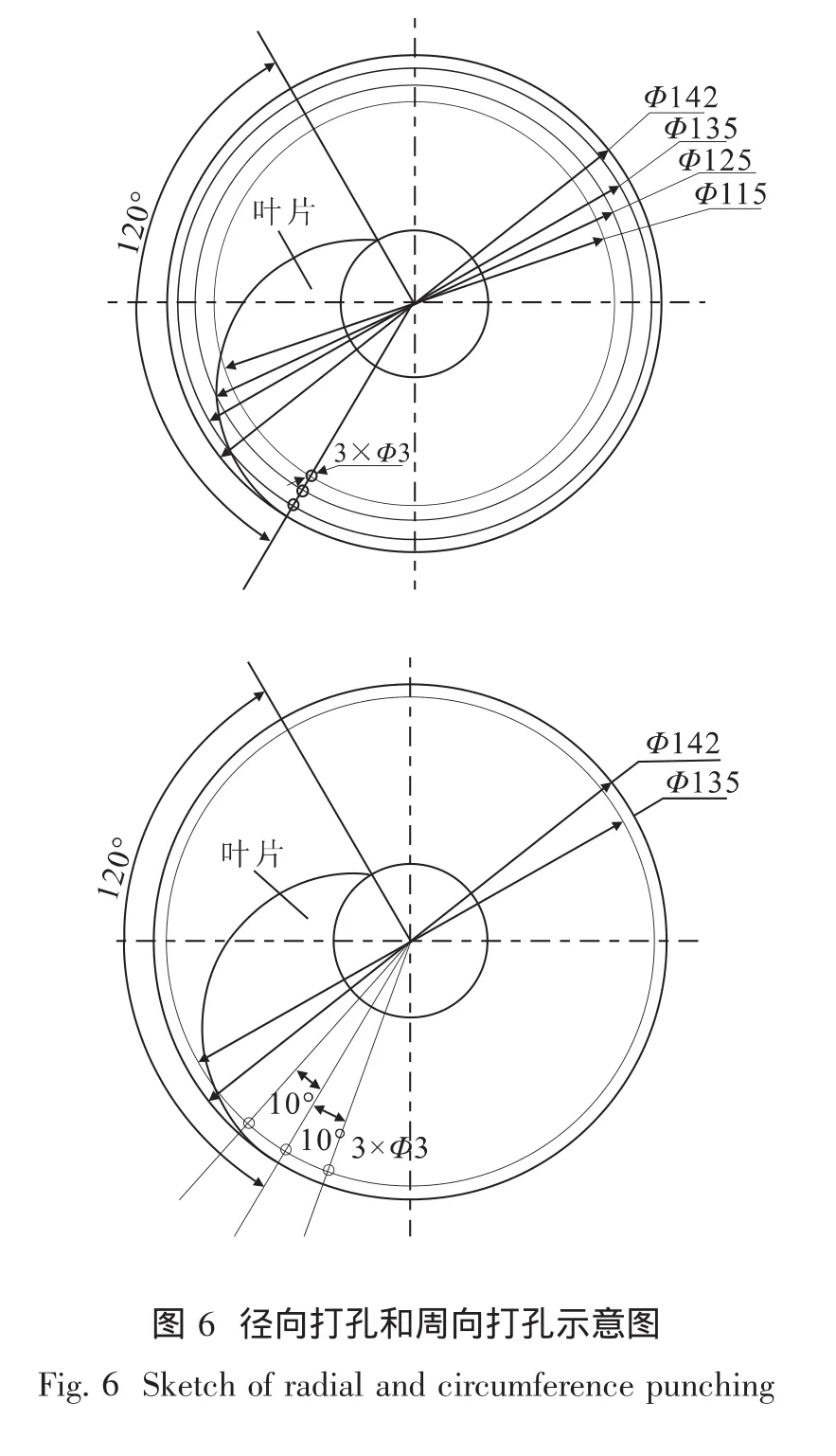

3 诱导轮叶片打孔的研究

根据试验研究表明,叶片上打孔可以提高诱导轮吸力面的静压分布,减小局部最小静压分布的区域面积,降低叶片所承受的载荷。为此,本文对诱导轮叶片打孔进行分析研究。由于汽蚀主要发生在修圆末端,所以将打孔的位置选定在叶片包角120°附近,打孔为3×Ф3,孔的排列方式分布为径向排列,如图6所示。

通过数值计算得到两方案叶片受力、扬程以及效率如表6所示。

图7为周向打孔方案叶片吸力面的静压分布图。

分析表6和图7,打孔都可以降低诱导轮前缘叶片所承受的轴向负载,但是效果又不及方案E。分析原因,可能是由于孔的面积相对于槽的面积比较小,对局部的压力分布有一定的影响,但是对整个叶片进口段的压力分布要比开槽的影响小很多。所以,由于回流的区域比较大,开槽方案的效果要好于打孔方案。

表6 打孔方案计算结果比较Tab.6 Calculated results of punching schemes

4 汽蚀比较计算

4.1 数值计算模型

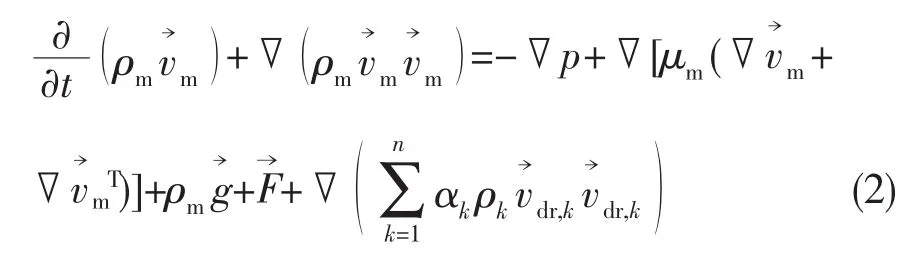

诱导轮汽蚀流场计算选用混合模型。混合模型是一种简化的多相流模型,它用于模拟各相有不同速度的多相流,假定了多相流在短空间尺度上局部的平衡。混合模型可以在某些情况下很好地替代欧拉模型。

4.1.1 基本控制方程

1)连续性方程

2)动量方程

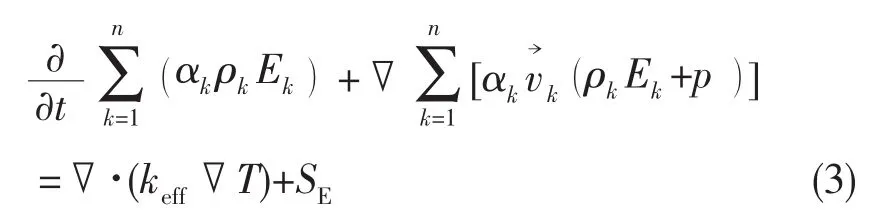

3)能量方程

式中:keff为有效热传导率,右边的第一项代表了由于传导造成的能量传递;SE包含了所有的体积热源,而Ek为

上式是针对可压缩相而言。对不可压缩相有Ek=hk,这里hk是第k相的显焓。

4.1.2 汽蚀动力学方程

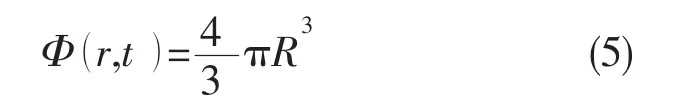

单个气泡体积关于空间和时间的变化由下式给出:

式中:R为气泡的半径。

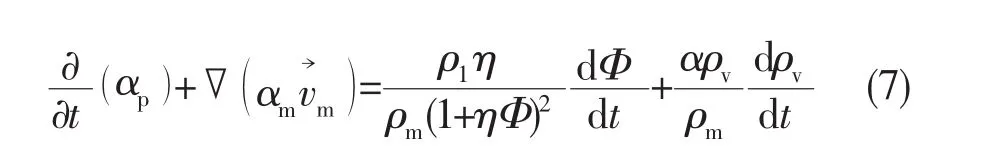

蒸发的体积分数定义为

式中:η为单位流体容积内的气泡数量。

汽蚀体积分数方程是从混合连续方程中获得的。经过处理后,假定为不可压缩的液体,可以获得下面的表达式

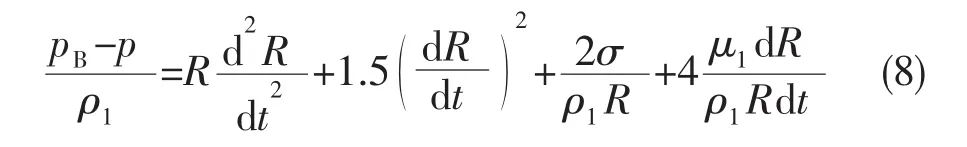

由于气泡在低温下形成液体,等温模拟气穴流动,忽略了蒸发潜热。汽蚀动力学方程采用Rayleigh-Plesset方程,它与压力和气泡体积Ф相关:

式中:pB为气泡内的压力,由蒸汽的部分压力pv和非凝结气体的部分压力pg之和来表示;σ为表面张力系数。

为了简化计算,假设气泡产生及消失的过程由下式描述:

4.2 数值计算结果

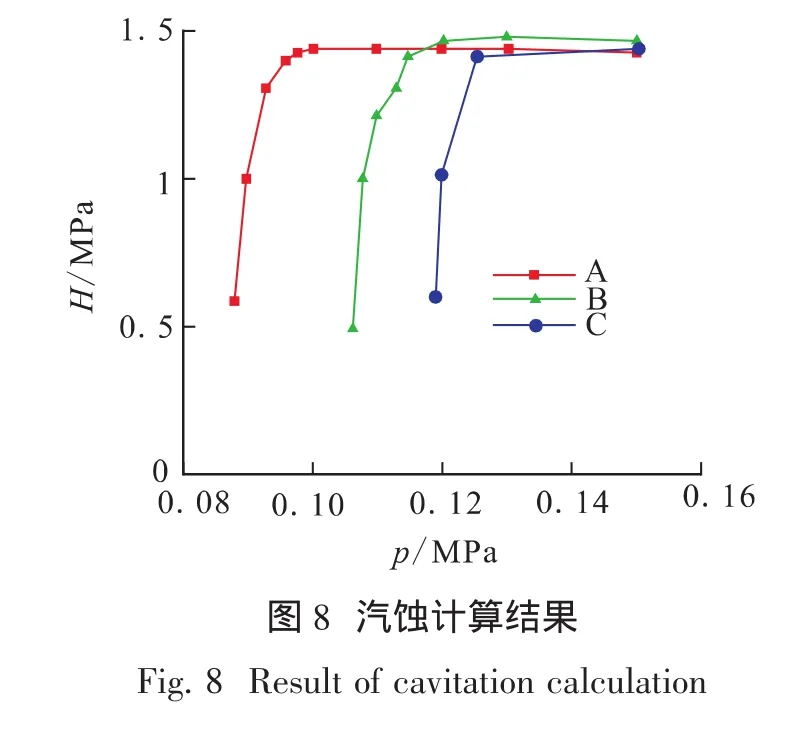

采用混合模型,将各方案进行汽蚀计算。根据实验条件,工质的温度为30℃。计算得到的汽蚀曲线图如图8所示,图中A表示原方案,B表示120°周向打孔方案,C表示方案E。

从图8可知,阶梯壳体和叶片打孔都能提高诱导轮的汽蚀性能。阶梯壳体改善的汽蚀性能要优于叶片打孔,这与上面所分析的结论一致。

5 结论

根据本文所进行的研究工作,可以认为:

1)根据所选取阶梯壳体方案的计算结果分析来看,阶梯壳体的深度和轴向长度越大,越能够提高诱导轮吸力面局部低压区的静压值,能够改善诱导轮的汽蚀性能,并降低叶片所承受的载荷。

2)径向打孔和周向打孔,由于孔的面积相对于阶梯壳体的面积比较小,对局部的压力分布有一定的影响,但是对整个叶片进口段的压力分布要比阶梯壳体的影响小很多。

3)由于回流的区域比较大,阶梯壳体方案的效果要好于打孔方案。

4)本文所作的数值计算还需要通过试验进行验证。

[1]ROBERT S R,LOREN A G.The space shuttle main engine liquid oxygen pump high-synchronous vibration issue,the problem,the resolution approach,the solution,AIAA94-3153[R].USA:AIAA,1994.

[2]ONO A,WARASHIUA S,TOMARU H.development of cryogenic turbopumps for the LE-7A Engine[J].IHI Engineering Review,2004,37(1):50-56.

[3]GOIRAND B,MERTZ A,COUSSELLIN F,et al.Experimental investigations of radial loads induced by partial cavitation with liquid hydrogen inducer[J].Journal of Fluids engineering,1992,114(3),411-420.

[4]陈晖,张恩昭,李斌.诱导轮旋转空化-诱发不稳定现象的研究与进展[J].水泵技术,2006(2):1-6.

[5]关醒凡.现代泵技术手册[M].北京:宇航出版社,1995.