旋切机后导板导向孔的技术改造及其分析

2013-10-14徐桂兰焦小明张炳刚

徐桂兰,焦小明,张炳刚

(1.陕西工业职业技术学院,陕西 咸阳712000;2.西安惠安化学工业公司,陕西户县 712025)

棒料横切是在生产中应用很广泛的一种加工方法。棒料横切有效长度及断面品质会大大影响产品的使用性能,在某些特殊行业甚至会造成一些严重的问题。某公司的旋刀切药机曾经出现频繁更换零部件、设备维修次数大增、所切棒料长度及断面品质长期得不到稳定保证的棘手问题,浪费了很大的人力、物力、财力,生产成本居高不下。为此,对原切药机进行分析研究,提出了技术革新的具体方案,采取有效措施对切药机关键部位进行技术改造,较好的解决了切药机关键部件使用寿命短,棒料长度及断面品质差的难题。实践证明,切药机技术改造方案是行之有效的,措施是得力的,改造是成功的,效果是明显的。

1 零件的结构与性能特点

本工序加工零件基本结构非常简单,为典型的棒料切断件。但由于最终产品的特殊要求,其形状为非圆形柱状结构,零件断面形状复杂且变化较大,如多棱形、梅花形等。零件加工品质要求较高,长度尺寸要求较准,端面与其中心线必须垂直,并需平直、平整。零件材料为非金属的特殊材料,硬度较低,不允许承受冲击。零件为规模化流水线生产,生产效率高。

零件装配时须装入密闭容器中,要严格保证装填密实、装填量充足,以免影响最终产品的使用。

2 产品加工原理及工艺特点

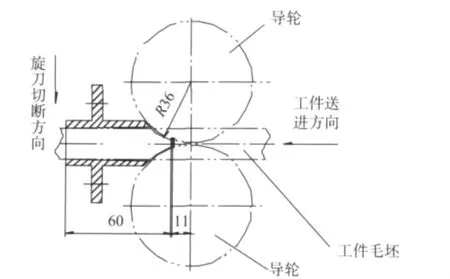

本工序所用设备,是较早进口的旋刀切药机。工序加工内容是按照上述零件断面及长度要求进行切断,其加工原理如图1所示。

图1 加工原理图

从图1中可以看到,棒料经过前导板的导向,进入中间的导轮,在导轮的夹持中实现棒料送进,然后到达后导向板的导向定位锥孔中。回转式旋刀在左侧高速旋转,其轴线与棒料轴线相错平行,回转刀盘上装有两把旋切刀具,每一把切刀旋切六根棒料,刀盘回转一圈,切下12根棒料。从每根棒料的定位、加工情况来看,棒料从后导向板锥面孔的大端进入小端排出,并由旋刀在小端处进行切割。由此可以看出,零件是在圆锥形导向孔中实现定位并完成进给运动,其加工原理比较简单,设备也不复杂,整个工艺系统一字形顺序排列,便于调整,易于加工。零件加工具有以下基本特点:

1)工件毛坯为线状盘圆,在进入后导向板前由工艺系统已经拉直,因此可认为零件毛坯为棒材。

2)零件毛坯采用前后导向板导向,中间传送导轮夹持送进。

3)由于零件生产率高,旋刀盘转速很高,因此零件送进为连续不间断的送进方式,工件是在直线运动中进行加工。

4)工件切断是在只有导向没有夹紧的状态下完成。

3 问题的出现及初步判断

然而,开机生产后不久,产品品质严重下降,其切断面不平整,断面与中心线不垂直,形成马蹄形状,并伴有断面毛刺等缺陷,这种误差和缺陷伴随时间进一步扩大,使生产状况很快恶化,迫使机器频繁停产维修,造成生产成本加大,生产效率降低,严重影响了生产的正常进行,但由于各种原因长期以来没有得到很好地解决。

针对上述问题,在厂方的大力支持下,2005年开始对工件加工技术进行改造。为此对生产设备及其工艺工装进行了一系列的技术分析。

1)对工件的生产进行了简单的观察。观察前后工序,确定本工序的原料无缺陷,后续工序的加工及装配符合产品及其工艺要求,切割刀具与机床的调整位置没有发生变化,机床调整状态良好。

2)进一步的调查生产过程,发现产品品质在起初生产的一段时间内并无问题,但经过大概20 t原料的加工后,才会出现上述问题。此情说明,工件加工工艺系统原始调试状态正确,只因随着生产进行,工艺系统状态发生了变化并持续恶化。所以误差是一个动态过程,是一个随着时间而变化的误差累积过程。

3)分析与动态有关的误差因素,一般只有力变形、热变形、磨损等。若是力变形的影响,则应自始至终都存在品质问题;若是热变形的影响,实际检测证明工艺系统的温升并不高,与事实不符;至于工艺系统磨损,与实际情况最为接近,因此初步判断工艺系统磨损是引起产品品质下降的主要原因,其他原因的影响则微乎其微。

4 导向板的磨损及其对切断品质影响的分析

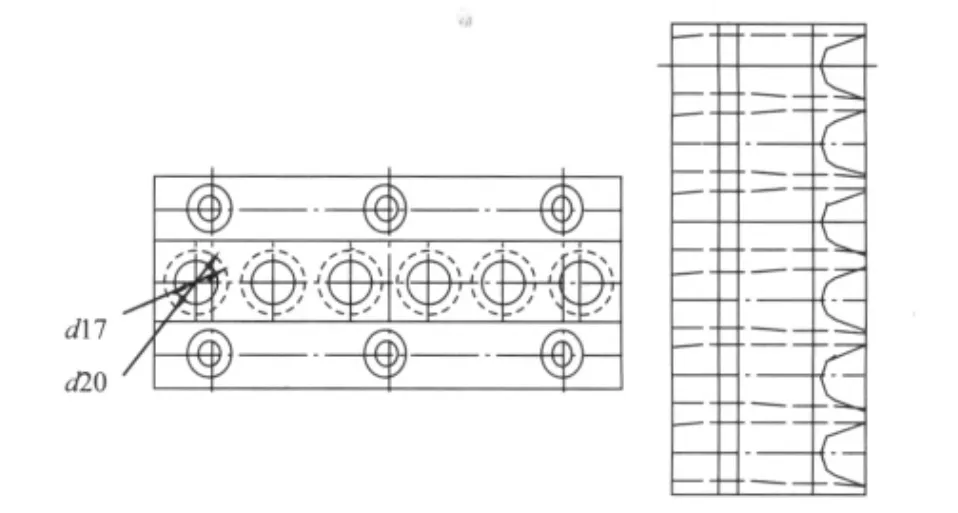

根据初步判断结果,再详细地对设备工艺工装进行检查,对容易发生磨损的各个部位进行检验,结果发现:刀具磨损正常;切药机结构没有重大磨损;只有后导向板的导向锥孔磨损严重,并呈不规则的多棱形,其出(小)端孔口为喇叭状见图2所示,导向锥孔的径向、轴向剖面与原设计形状和尺寸相差很大。由此可以判定,并结合产品生产的工艺特点,产生零件切断面误差及缺陷的原因是后导向板导向锥孔的磨损过大,其依据是基于对零件生产进行了以下的技术分析:

图2 导向板

1)停产维修、更换新导向板后重新进行加工,开始加工状况良好,但几乎经过相同时间后出现同样问题。

2)检查后导向板的调整位置并无异常,排除导向板位置变化引起加工异常的因素。

4)根据设备的加工特点,工件加工时必须具有合适间隙,工件在加工中没有有效、坚实的支承,使其在加工过程中发生位移,定位位置发生改变。

5)工件导向为一圆锥孔,加工时只有在导轮处有少许夹持作用,工件切断处并无有效夹紧。当刀具进行切削时,其前端必然向下移动并与圆锥导向孔相接触,但后面有导轮的夹持,迫使工件发生弯曲,产生角度位移,使得切断面呈一斜切面而非横切面,形成马蹄形。又由于工件弯曲后具有拉伸作用,使得工件在剪切的同时还受有拉伸,零件断面产生拉伸变形,形成断面拉毛现象。

6)工件位移、弯曲后,其前端与导向圆锥孔的下母线成为点接触,压力很大,形成摩擦,使圆锥孔前端很快磨损,孔径迅速扩大。孔径的扩大又加大了棒料与导向孔间的间隙,进一步加重了后序工件的弯曲变形,随着时间的推移,生产的持续,其磨损量快速扩大并沿轴向扩展,以致整个圆锥导向孔磨损变形。

7)随着圆锥孔的磨损加大,由于工件毛坯为各种非圆形柱体,在压力的作用下,其与圆锥孔接触均为棱线接触,发生摩擦,产生磨损,因此将圆锥孔磨损成与工件横断面相近的变截面的棱形不规则形状。

据于上述分析,最终判定影响工件加工精度的主要原因是导向板导向孔形状及尺寸的磨损。

5 导向板结构的技术改造及其分析

依据以上判定结果,技术改造方向应放在保持工件在加工中的位置不变以及如何减小后导向板导向孔的磨损及磨损速度两方面。考虑到零件加工中,生产效率高,材料送进为连续进给,若采用零件夹紧的加工方案,其夹紧、松开频率高,容易产生振动,反而对机构运行造成不良影响。另一方面由于棒材的性质决定,不宜频繁的受到冲击,否则,棒材易折断,同时还可能造成事故。所以摒弃零件在夹紧状态下加工的技改方案,改造的重点确定在如何减小后导向板导向孔的磨损及其速度上。从此入手,分别在以下几方面进行考虑:

1)严格控制工件毛坯与导向孔间的原始间隙,尤其是出口处的间隙,减小工件的位置变动量。

2)改变棒料的支持方式,改单点支承为多点支承,减小工件在受到外力作用后的角位移量和弯曲变形量。

3)严格限制工件受到外力后与导向孔间的接触压力,尤其是出口处的接触压力,从而降低导向板的磨损速度,提高导向板的使用寿命。

为此采取了以下措施:

1)因棒料是断面形状为多种多样的柱状体,要将零件支承元件设计成与其断面相吻合,达到增加接触面积,降低接触压力,减低磨损速度不现实,因此支承孔的断面形状仍设计为简单的圆截面。

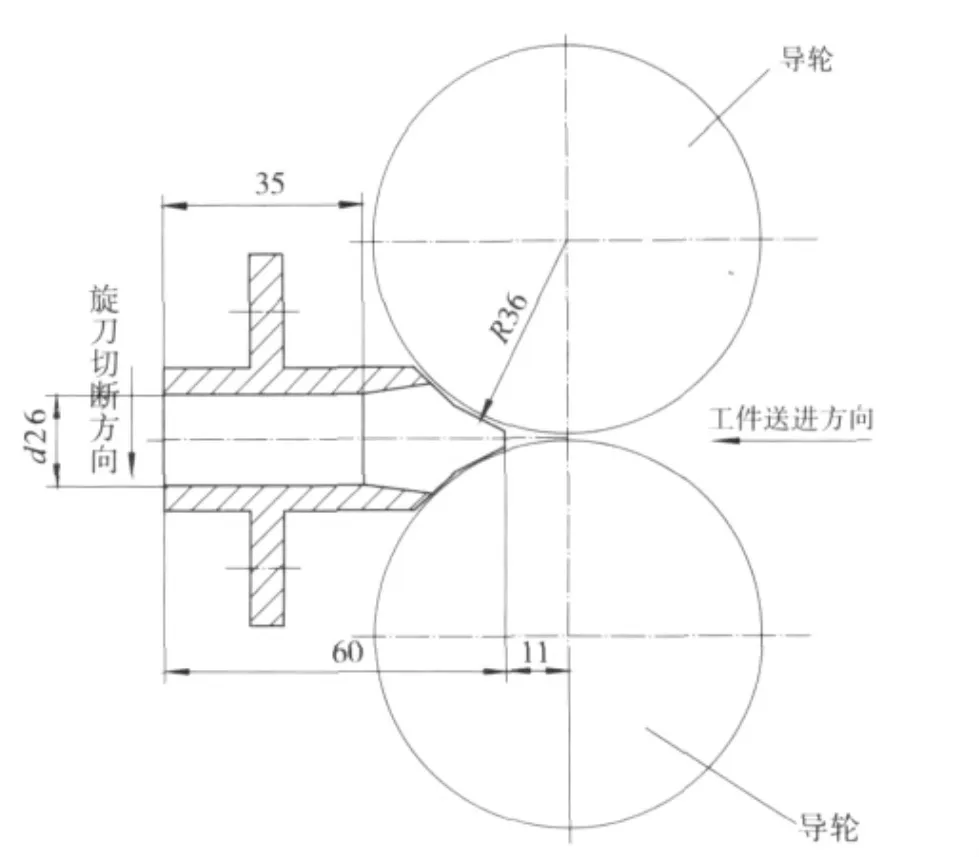

2)在工件与导向孔原始间隙合适的情况下,将圆锥导向孔改为前边为圆柱形、后为圆锥孔的组合形式。首先,因为后导向板具有比较长的圆柱形导向孔,因此工件毛坯有效导向长度增加;其次,受较长圆柱孔壁的限制,即使工件无夹紧,在相同的间隙下,工件产生偏斜量也会大大降低;第三,若导向圆柱孔产生磨损、孔径扩大,也会使工件与导向孔的实际接触支承点增加,降低了导向圆柱孔接触压力,减缓了磨损速度,从而较长时间的保证工件断面形状与品质要求,提高了导向板的使用寿命。改造后的导向板如图3所示,导向板上的圆柱孔为d26 mm,与零件公称直径匹配,并留有适当间隙;圆柱孔长度为35 mm,与工件长度要求尺寸匹配,导向板的其余尺寸及结构不变。

6 工艺验证

采用上述定位导向方案,按照改造后的导向板结构尺寸,重新进行装配、安装、调整,设备经过连续运转,使合格产品产量由20 t稳定的增加到100 t,生产中频繁停车、频繁更换导向板的问题得到了解决,产品的生产效率与效益得到了很大的提高,改造的效果是非常明显的。

图3 改造后的导向板图

7 结论

在本例技术改造中,零件位置不准是影响加工品质的主要因素,包括静态和动态位置;工件导向板导向孔的磨损及其变形,是影响零件位置不准的重要环节;导向孔的改造,以减缓导向孔磨损速度为关键,并针对此采取有效措施。实践证明,效果是良好的。生产中的技术改造应兼顾品质、生产率、效益相统一,以追求最佳综合效果为原则。