MEFP式战斗部正交试验优化

2013-10-14孔毓琦郭锐

孔毓琦,郭锐

(南京理工大学机械工程学院,江苏南京 210094)

0 引言

多弹头爆炸成型弹丸(multiple explosively formed projectile,MEFP),与一般的预制破片战斗部技术相比,它具有对目标打击毁伤率高、远距离打击能力强等特点。现阶段对于MEFP的研究多偏向于对其装药结构和起爆方式等方面,对于MEFP药形罩的结构设计也多偏向于传统的轴向布置,而圆周方向布置的MEFP尚缺乏系统的研究。在此,设计了一种新型周向式MEFP战斗部,并选取其装药材料、曲率半径、材料和壁厚等结构参数进行正交试验分析,从而求得其在这种结构上的优化方案。

1 MEFP战斗部优化设计方案(图1)(图2)

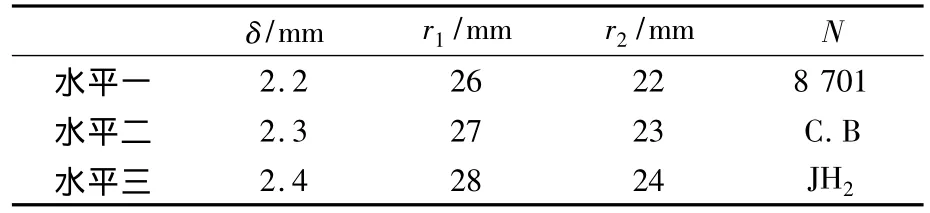

将药形罩的装药类型和结构尺寸作为优化设计的对象。因此,可以把药形罩的罩顶厚δ,装药类型N,内表面曲率半径r1以及外表面曲率半径r2设定为正交优化设计的4个因素,各个水平因素的最终取值见表1。

表1 正交设计各因素水平取值表

这里,用L9(34)正交表将罩顶厚、装药类型、内表面曲率半径以及外表面曲率半径4个因素所对应的9个水平列成9个数值计算方案如表2所示。

表2 各仿真计算方案因素取值

仿真完成后将各方案仿真得到的质量、剩余速度和剩余比动能等仿真计算结果作为各方案的评定指标。

2 MEFP成型过程仿真

在此,按照表2所列战斗部结构方案,分别建立有限元仿真计算模型,计算得到不同方案的EFP质量m,剩余速度vf和剩余比动能Es等模拟结果,根据参数指标对计算结果进行极差分析,就可以得到优化方案的各组成因素。下面以方案3为例来进行仿真模拟。在此方案中采用多列药形罩进行叠放,药型罩截面为变壁厚球缺形式。为简化建模过程,对列与列之间的EFP连接进行了断开处理。

由图3可以看出,在爆轰产物和爆轰压力的作用下,大约在10 μs时罩顶微元开始被压垮变形并流向药形罩的对称中心,这个时候药形罩也同时被压垮和变形,于是整个药形罩就开始向前运动(图3(b))。在大约20 μs时,药形罩微元在对称中心发生堆积现象,各微元之间相互碰撞、挤压,就使得罩壁厚不断增加,于是药形罩微元中速度高的部分就会产生“射流”,而速度低的部分就会产生“杵体”(图3(c))。在大约43 μs时,MEFP基本成型,所形成的破片具有比较均匀的质量分布和较高的速度。同时破片场的分布也很均匀(图3(d))。

由图4可知方案3形成的破片质量为15.511 g,远大于一般的预制破片,同时其速度也达到1 658.9 m/s。下面把各方案EFP的最终成型图展示如下(图5)。

图5 各仿真方案的最终成型图

3 结果分析及优化方案确定

由仿真最终成型图可以看出,破片近似与一个椭圆柱,其平均迎风面积近似为其表面积的四分之一。得到各方案破片尺寸及平均迎风面积见表3。

表3 各方案破片尺寸及平均迎风面积

根据指标要求有效杀伤半径为20 m,由速度衰减公式可得各方案破片飞行20 m后的剩余速度vf,剩余动能Ef,剩余比动能Es的值如表4所示。

表4 各方案仿真计算结果

对以上各值进行极差分析,所得的结果如表5、表6和表7所示。

表5 质量m的极差分析结果

表6 剩余速度vf的极差分析结果

表7 剩余比动能Es的极差分析结果

根据表5、表6和表7,可以得到各指标随各因素的变化情况如图6所示,由此可以得到药形罩结构参数对战斗部指标的影响趋势,从而得到一组最优的结构参数。

图6 各方案指标随各因素的变化图

由计算结果可以看出,对于各指标,其重要性依次为:剩余比动能Es最重要,剩余速度vf次之,质量m最小。各指标随因素的变化情况如图6所示,根据极差分析可知:

罩顶厚δ对剩余比动能Es和质量m影响最大,δ越小Es越大,δ宜取2.2 mm;δ越大 m 越大,δ宜取 2.4 mm;罩顶厚δ对剩余速度vf是第二要指标,δ越小vf越大,δ宜取2.2 mm;故罩顶厚δ取2.2 mm最好。

同理可得,内表面曲率半径r1取28 mm时各项指标最好,外表面曲率半径r2取22 mm时各项指标最好,装药类型N为8701炸药时各项指标最好。

综上分析,MEFP战斗部优化方案是;罩顶厚δ=2.2 mm,内表面曲率半径r1=28 mm,外表面曲率半径r2=22 mm,装药类型N为8701炸药。

4 小结

在MEFP成型的过程中,药形罩的装药材料、曲率半径、材料和壁厚等结构参数都对MEFP的成型都产生着影响,所以有必要对以上因素对MEFP成型的影响进行正交试验分析,把药形罩的罩顶厚、内表面曲率半径、外表面曲率半径和装药类型确定为正交优化设计的4个因素,用L9(34)正交表来安排4个因素所对应的9个水平,得到9个仿真方案,将剩余比动能、剩余速度和质量作为优化设计评定指标。通过极差分析得到一种相对最优方案是:罩顶厚δ=2.2 mm,内表面曲率半径r1=28 mm,外表面曲率半径r2=22 mm,装药类型N为8701炸药。

[1]曹兵.EFP成型机理及关键技术研究[D].南京:南京航空航天大学博士后士学位论文,2001,2.

[2]李润蔚.药型罩及壳体参数影响EFP成型的数值计算研究[J].弹箭与制导学报,1996,(3):42-46.

[3]曹兵.多点起爆下装药爆轰及 EFP成型研究[D].南京:南京理工大学博士论文,1998,6.

[4]庞勇,于川,桂毓林.球缺药型罩爆炸成型弹丸数值模拟[J].高压物理学报,2005,(19)1:86-92.

[5]秦友花,周听清.爆炸成型弹丸的试验研究[J].实验力学,2002,17(2):160-163.