液压挖掘机混合动力系统优化控制策略

2013-10-14敬奇锋谭业发高立董贵杨杨自双何家周雷建成

敬奇锋,谭业发,高立,董贵杨,杨自双,何家周,雷建成

(1.解放军理工大学工程兵工程学院,江苏 南京210007;2.成都军区双流工兵器材仓库,四川 成都 610200)

液压挖掘机在工程建设中应用十分广泛,内燃机、液压系统能量耗损和功率不匹配等导致动力系统能量损耗较大,燃油效率偏低。节能控制技术的应用,不仅可以提高液压挖掘机燃油效率,还能使功率更好匹配。液压挖掘机的节能控制主要集中在电液比例控制智能化、负荷传感控制、可变参数控制、现场总线技术和嵌入式系统等领域[1-3]。

2004年5月小松公司推出了世界上第一台试验型混合动力液压挖掘机,此后,国内外对液压挖掘机混合驱动技术的研究越来越广泛,并取得了较大进展,但在内燃机和电动机的输出功率优化匹配方面仍需不断深入研究。本文针对输出功率优化匹配的问题,通过分析混合动力系统结构及工况能耗,采用动态最佳混合度动力耦合思路,提出基于主动识别工况模式的自适应调整动态最佳混合度的优化控制策略,使内燃机始终位于经济工作区,从而进一步提高燃油效率和使用寿命。

1 混合动力系统结构与效能分析

1.1 混合动力系统结构

本文研究对象为某型6T级液压挖掘机,内燃机额定功率37.4 kW,额定转速2 100 r/min,最大扭矩207 N·m。该挖掘机动力传递方向如图1所示,由洋马4NTV94L内燃机驱动四泵系统,四泵系统经过先导操作及多路阀控制为挖掘机的行驶、作业提供动力。图1中P1,P2,P3为工作泵,P4为先导泵。

图1 传统挖掘机动力传递方向

按动力源联接方式不同,混合动力系统可分为串联、并联和混联系统[4],并联混合动力系统具有能量转换环节少、油耗较低、工作稳定等特点。图2为典型的并联混合动力系统结构原理,内燃机和电动机的输出功率并行输入动力耦合系统,经动力耦合匹配之后,沿液压系统驱动工作装置。

图2 并联混合动力系统原理图

动力耦合系统主要功能是根据负载功率对内燃机和电动机输出功率进行耦合分配。在此引入动力混合度[5]的概念,所谓动力混合度,是指电动机额定功率占混合动力系统总额定功率的比值,用符号H表示如下:

式中:Pem为电动机额定功率;PHeng为混合动力系统内燃机额定功率。

其中,混合动力系统额定功率PH=Pem+为定值;当Pem=0时,H=0,为燃油动力挖掘机;当=0时,H=1,为电动挖掘机。

1.2 混合动力系统效能分析

a)内燃机建模及仿真

根据功率计算公式:功率=扭矩×转速/9 550,建立内燃机油耗模型:

内燃机扭矩模型[6]:

式中:Ooil为内燃机油耗,Meng,neng的函数;Meng为内燃机输出扭矩;neng为内燃机转速;Mout为负载扭矩;J为内燃机等效转动惯量为内燃机飞轮角加速度;ηoil为燃油效率,与Meng和neng有关;ηpum,ηpip分别为泵系统和液压回路传递效率。

以上述数学模型为基础,利用MATLAB/Simulink建立内燃机仿真模型如图3所示。

仿真结果如图4所示。

b)内燃机工况及油耗分析

内燃机万有特性曲线如图5所示,曲线bd为经济油耗曲线。曲线AA',BB',CC',DD'分别对应内燃机怠速、轻载、中载和重载四种工况,与曲线bd交点b,c,d为对应工况下的经济油耗点;其余横向曲线为油耗曲线。挖掘机作业时主要处于重载工况,从万有特性曲线分析可知,此工况的工作点位于D'邻域,属于高油耗区间。

图5 4NTV94L内燃机万有特性曲线

由图4仿真结果及图5万有特性曲线进一步分析可知,当处于重载工况时,此转速区间油耗上升很快[图4(a)],而输出功率增加缓慢[图5(b)],扭矩反而呈轻微下降趋势[图4(c)],这充分说明重载工况时内燃机燃油效率不高。

混合动力系统中混合度并不是越高越好,也不是将其限定为某一特定值,而是根据内燃机工况要求,适时改变混合度以满足尽量降低内燃机油耗的要求。有学者提出了动态混合度[5],所谓动态混合度,是指根据内燃机不同的工况条件,确定不同等级的混合度。为了进一步提高内燃机燃油效率,本文采取动态最佳混合度的动力耦合思路,提出了基于主动识别工况模式的自适应调整动态最佳混合度的优化控制策略,该优化控制策略根据挖掘机的负载功率大小,自动调整电动机的动态最佳混合度(下述),使内燃机和电动机输出动力得到最佳耦合,使内燃机始终保持在最佳经济工作区。

2 基于主动识别工况模式的自适应调整动态最佳混合度的优化控制策略

目前混合动力挖掘机动力系统控制策略主要有双工作点控制策略、动态工作点控制策略[78]等,且都采用了“固定混合度”的设计策略。它们在一定程度上提高了燃油效率,但“固定混合度”的设计思路,使机械不能根据工况模式适时调整内燃机的工作点,限制了能量的转换效率。

本文提出了基于主动识别工况模式的自适应调整动态最佳混合度的优化控制策略,通过主动识别工况模式,自动调整动态混合度和内燃机的输出功率,在满足负载需求的前提下,始终保持内燃机位于最佳经济工作点附近。图6为基于该优化控制策略的混合动力系统原理图。

2.1 工况模式划分

液压挖掘机负载分为Ⅰ、Ⅱ、Ⅲ、Ⅳ四种模式:模式Ⅰ:Po≤16 kW;模式Ⅱ:16 <Po≤23 kW;模式Ⅲ:23<Po≤31 kW;模式Ⅳ:Po>31 kW。其中,Po为负载功率。

图6 基于优化控制策略的混合动力系统原理图

四种负载模式分别对应内燃机怠速、轻载、中载和重载四种工况:

轻载::1 1001 450 r/min

2.2 动态最佳混合度

根据式1、2、3和图5内燃机万有特性曲线中的扭矩-油耗关系,利用MATLAB/Simulink对内燃机分工况油耗-混合度关系进行仿真,结果如图7所示。

图7 不同工况下混合度与油耗的关系

由仿真结果分析可得出:重载工况0.28<H<0.32、中载工况0.25<H<0.33、轻载工况0.23<H<0.34时油耗低,怠速工况内燃机单独驱动即可。根据上述仿真结果及挖掘机工作特性,经域值加权处理后确定动态混合度域值为:

动态最佳混合度定义:混合动力挖掘机四种不同工况分别对应的不同最佳混合度统称为动态最佳混合度。提出的动态最佳混合度原理:根据内燃机的四种工况,适时调整动态混合度瞬时值,使内燃机始终位于最佳经济工作点附近。

怠速最佳混合度=0,怠速工况所需功率较小,完全由内燃机输出动力即可;

轻载最佳混合度=0.25 ±0.01;

中载最佳混合度=0.28 ±0.02;

重载最佳混合度=0.31 ±0.01。

2.3 动力源与负载功率的匹配

根据式1、混合系统动力耦合比和动力传递效率,混合动力挖掘机动力源与负载功率匹配式为:

式中:Hopt为动态最佳混合度,根据负载不同,分别取,;λ为动力耦合系数;ζ为动力传递效率;为电动机输出功率,根据动力源与负载功率匹配原则也分为四个等级,不同的Hopt,自动调整和

3 优化控制策略执行过程及效能验正

该控制策略执行过程:通过判断负载功率Po确定混合动力系统的动力输出模式,调整内燃机及电机的功率输出,即:

1)主动识别负载功率Po并确定负载模式等级;

2)根据负载模式等级确定动态最佳混合度Hopt;

3)根据负载模式等级匹配内燃机工况;

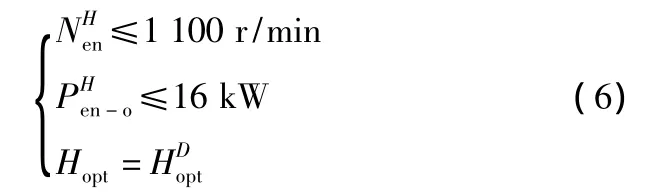

当Po≤16 kW时,内燃机属怠速工况:

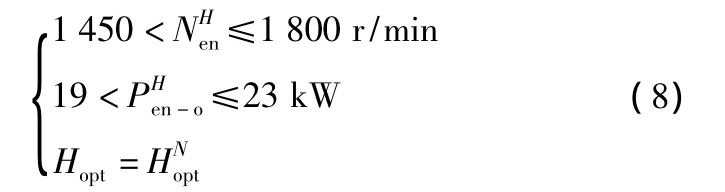

当16<Po≤23 kW时,内燃机属轻载工况:

当23<Po≤31 kW时,内燃机属中载工况:

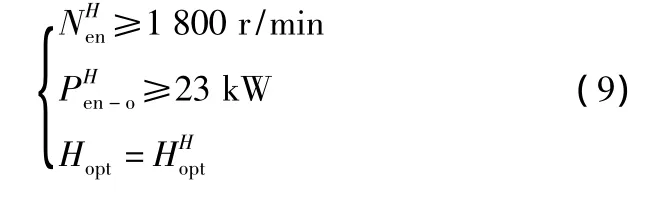

当Po≥31 kW时,内燃机属重载工况:

式6-9中,内燃机转速和输出功率都是负载功率Po,最佳混合度Hopt,电动机转速和输出功率函数:

5)识别负载功率,进入下一次循环。

通过对基于本控制策略的挖掘机油耗、传统混合动力挖掘机油耗进行仿真分析可知,经过优化控制策略后内燃机转速与转矩能得到更好匹配,能进一步降低能源消耗,特别是重载情况下,燃油效率明显提高。

4 结论

1)分析了混合动力挖掘机工况特点,测定了内燃机万有特性曲线,建立了传统混合动力挖掘机内燃机油耗和扭矩等模型并进行仿真,确定了内燃机的高油耗区域及最佳经济工作点。

2)提出了动态最佳混合度动力耦合策略,进一步优化了内燃机的工作点,使动力系统与负载功率得到更好的匹配。

3)提出了基于主动识别工况模式的自适应调整动态最佳混合度的优化控制策略。仿真试验结果表明,与传统混合动力挖掘机相比,通过该控制策略能进一步提高燃油效率,达到更好节能效果。

[1]Dieter Bohn.Hybrid system-a promising way solving future energy problems[J].Journal of Aerospace Power,2007,22(4):565-576.

[2]LIN Xiao,PAN Shuang xia,WANG Dong yun.Dynamic Simulation and Optimal Control Strategy for a Parallel Hybrid Hydraulic Excavator[J].Zhejiang Univ Sci A 2008,9(5):624-632.

[3]尚涛,赵丁选,肖英奎,等.液压挖掘机功率匹配节能控制系统[J].吉林大学学报(工学版),2004,34(4):591-596.

[4]SUN Hui,JIANG Jihai,WANG Xin.Parameters Matching and Control Method of Hydraulic Hybrid Vehicles with Secondary Regulation Technology[J].Chinese Journal of Mechanical Engineering,Vo1.22,No.l,2009:57-63.

[5]LIU Cheng ze,ZHU Xin jian.Simulation and analysis of energy optimization for PEMFC hybrid system[J].Zhejiang Univ Sci A,2006,7(11):1878-1885.

[6]敬奇锋,张琦,苏凡囤.工程机械混合动力系统设计与仿真[J].中国制造业信息化,2010,39(5):29-32.

[7]张昕,宋建峰,田毅,等.基于多目标遗传算法的混合动力电动汽车控制策略优化[J].机械工程学报,2009,45(2):35-40.

[8]ZHANG Jian long,YIN Cheng liang,ZHANG Jian wu.Design and Analysis of Electro-mechanical Hybrid Anti-lock Braking System for Hybrid Electric Vehicle Utilizing Motor Regenerative Braking[J].Chinese Journal of Mechanical Engineering,Vo1.22,No.1,2009:42-49.