某火炮制退机内部流场数值仿真

2013-10-14陈朝君郑建国丁传俊

陈朝君,郑建国,丁传俊

(南京理工大学机械工程学院,江苏南京 210094)

0 引言

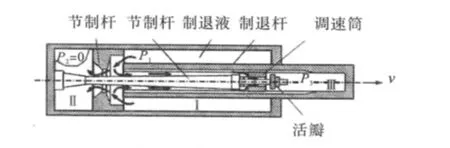

制退机是火炮上控制受力和运动的重要部件,通过挤压制退液使其流过流液孔以达到耗能的效果,从而保证火炮射击稳定性。由于火炮射击时,制退机后坐压力达到20 MPa左右,后坐速度达到13 m/s左右,整个后坐时间持续0.2 s左右[1],所以其内部的流动规律比较复杂。

目前国内的研究主要是以仿真为主,其中郑建国[2]等建立二维轴对称模型,并使用“仿运动壁面法”,对制退机内部流场进行了仿真计算,并得出液压阻力系数。张晓东[4-6]等通过建立真实制退机模型,并使用动网格技术,得到了较好的结果。范永[3]等建立了三维简化模型,并采用动网格技术得出了制退机工作腔最大压力和最大流速。但是以上研究和制退机实际的工作情况还有较大差距,主要的原因有:1)模型过于简化,无法反应制退机内部真实结构;2)采用不适当的边界条件,以上文献将制退机非工作腔简化为无端盖管道,充满制退液且出口压力为零。3)制退机的非工作腔并非一直存在真空,而是一个压力震荡的过程。

本文建立了与实际模型主要特征相近的简化物理模型,放弃以往采用零压力出口的方法,利用fluent软件网格动态层更新方法[7],对制退机的内部流场进行了非定常仿真,并得到了制退机内部工作腔、非工作腔的压力、速度云图以及非工作腔射流的速度曲线。仿真结果显示网格运动过程和制退机实际运动过程一致,体现了制退机内部真实流动情况,为下一步结构的优化设计和故障分析提供了理论依据。

1 制退机简化模型以及计算模型的处理

火炮发射时,后座部分沿导轨向后运动,制退杆活塞挤压Ⅰ腔内的制退液,导致Ⅰ腔工作压力增大,使制退液分为两股液流,其中一股流入非工作腔Ⅱ,另一股液流流入Ⅲ腔。同时由于制退杆的不断被抽出,Ⅱ腔会出现真空。Ⅲ腔由于始终充满液体不会产生真空。

图1 制退机结构简图

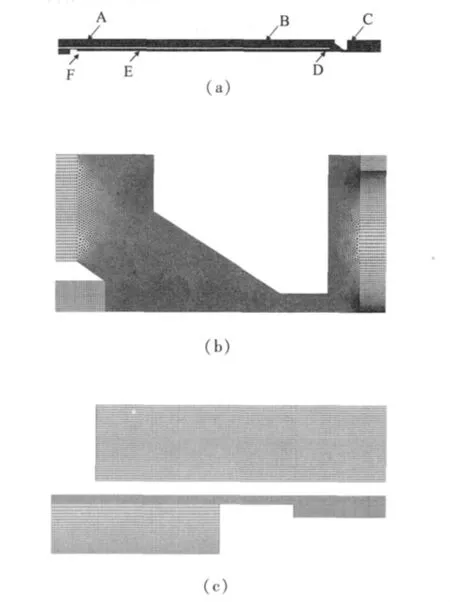

制退机内部的流动属于三维非定常流动,有运动边界且存在高速真空射流。为了简化计算,对制退机的计算模型进行了简化:首先将三维对称结构简化为二维轴对称结构;其次简化节制杆尺寸和调速筒内部结构;同时将制退杆活塞简化为环形通道,但倾角为实际尺寸。简化后的模型如图2所示,在基本保持制退机结构尺寸的情况下,可以反映制退机内部流场的真实情况。

图2 简化后的计算模型

1)制退机的运动边界采用导入profile文件的方法驱动边界运动,使得制退杆和制退活塞按照实测炮管后坐速度抽出。在抽出的过程中,运动区域的网格采用动态层变方法自动更新。例如,当工作腔内的网格受到压缩时,网格会压缩变形继而和邻近层的网格合并;非工作腔内的网格则受到拉伸时,网格会拉伸然后分裂生成新的网格。

2)通过对模型内部区域进行分区来划分网格,静区域内采用规则的四边形网格,并且控制网格的疏密程度,使贴近壁面的网格更加精细,以此来代替流动的边界层。对于不规则形状的动区域则采用三角形非结构网格,并严格控制网格品质。动区域和静区域之间采用interface进行数据交换。

3)除了对称轴为对称边界条件外,其他内部边界均作为壁面边界条件处理。壁面有动壁面和静壁面之分。

最后整个计算区域共生成89 184个网格,网格划分足够细密,可以使求解结果不存在网格依赖性。

在此将制退机的计算模型采用二维轴对称模型的一半,制退机划分的网格模型如图3所示,其中制退机流场计算域网格如图3(a),其中网格的局部放大图如图3(b)、(c)。为了数值模拟的有效性必须保证网格的品质,因此采用以下原则:

图3 制退机网格模型

1)划分计算模型的网格采用分区划分网格;

2)根据制退机结构的复杂情况,对网格进行加密处理;

3)布置网格时,结构规则的地方采用四边形网格,结构不规则的地方采用三角形网格;

4)计算过程中各子区域数据通过滑移网格界面进行数据交换。

2 计算采用的数值方法

仿真是在的正常气温下进行,采用标准装药,0°射角。制退液设定为不可压缩粘性流体,密度为1 160 kg·m-3动力粘度为0.01 Pa·s。在软件中采用非耦合算法求解控制方程。采用标准湍流模型,压力项采用PRESTO方法进行离散,动量项采用一阶迎风格式离散,其他项均采用二阶迎风格式进行离散。时间步长选择为1e-06 s,整个迭代次数160 000,计算时间为0.16 s。`

3 仿真结果分析

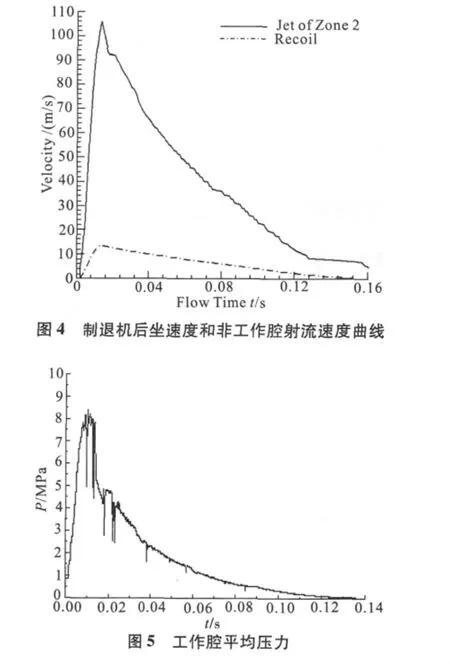

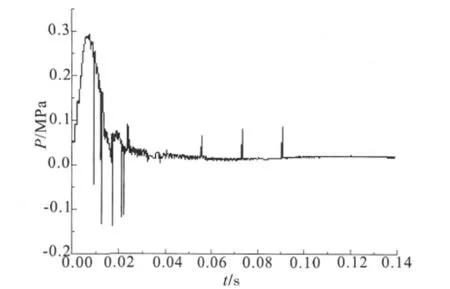

仿真后得到各腔的压力、速度、湍动能等分布云图以及流线图。图4给出了制退机后坐速度和非工作腔射流速度曲线;图5给出了制退机工作腔平均压力曲线;图6给出了制退机非工作腔的平均压力。

图4、图5中可以看出当制退机后坐速度达到最大时,制退机非工作腔内的射流速度也达到最大值,即在0.013 6 s时非工作腔射流速度达到最大值105.23 m/s。而工作腔的最大压力并不是出现在此时,在0.012 6 s时,工作腔平均压力的最大值为8.24 MPa,在后坐速度最大时工作腔平均压力为7.76 MPa,两者相差并不大。

图4和图5中制退机后坐速度和非工作腔射流速度曲线呈现线性变化趋势,制退机工作腔内的平均压力的变化趋势则是近似二次变化的,这是符合设计理论的。

图6非工作腔的平均压力出现了短暂的负压值,这是由于工作腔压力急剧升高,制退液在高压作用下通过流液孔进入Ⅱ腔和Ⅲ腔,此时Ⅱ腔内的压力开始增大,随着制退杆的不断抽出,Ⅱ腔持续形成短暂的真空,在图中即表现为压力出现了短暂的负压值,随后Ⅱ腔内的压力基本保持低压状态。这是符合制退机工作情况的。

图6 非工作腔平均压力

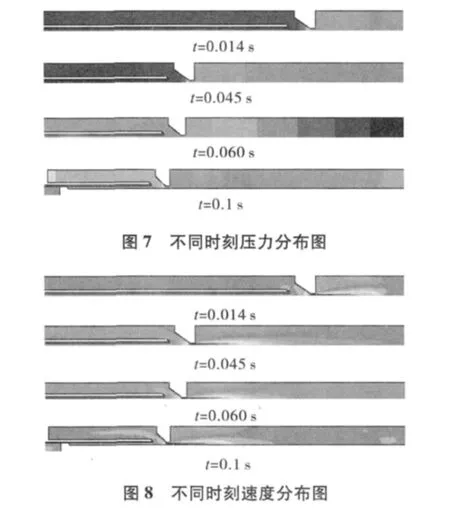

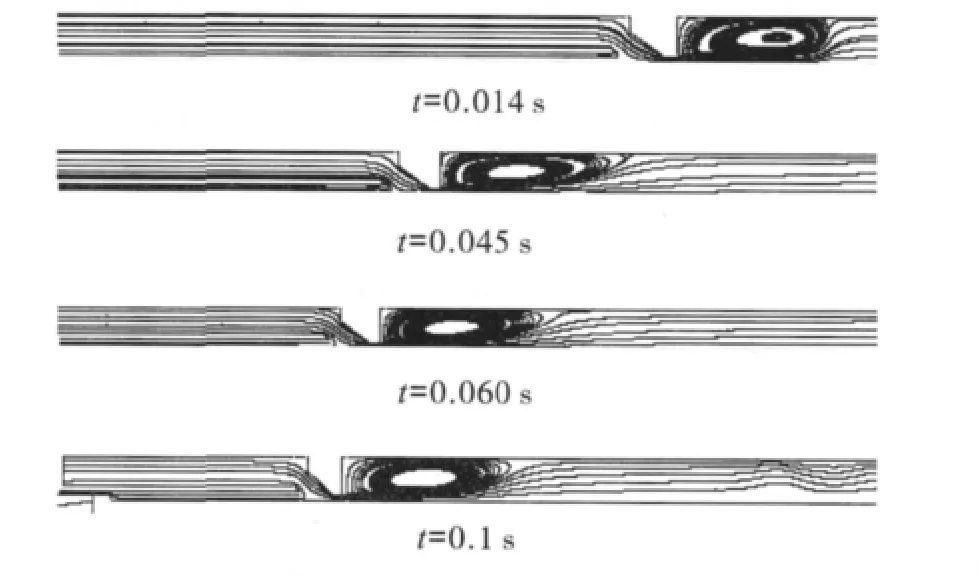

图7、图8中可以看出制退机射流速度在流液孔附近迅速达到最大值,因此这股液流为主流。当液流进入Ⅱ腔后,由于其速度很高,当它和Ⅱ腔内的液体迅速混合后,在活塞附近立刻形成湍动能很高的漩涡,通过这一过程液体压力、速度下降,制退液温度升高,火炮动能由此转化为液体的内能,最终达到耗能制动的目的。另一股液流进入Ⅲ腔,即为支流。由于Ⅲ腔在设计时,确保了其腔内始终充满液体,所以在后坐过程中,虽然制退杆不断抽出,Ⅲ腔内部空间增大,但是其内部不会出现真空。

图9中当液体流过流液孔进入Ⅲ腔,在经过调速筒流液孔时,压力、速度均下降。随着时间的推移,制退机内部的压力、速度均不断下降,漩涡的剧烈程度也有所下降。同时在Ⅱ腔,其内部只会出现一个漩涡,这是因为非工作腔的流动类似于台阶流动,下游的漩涡会被较高速度的射流冲散,而右端如果采用零压出口,在流动的后期,由于非工作腔内部空间增大,腔内压力分布不均,则会出现两个漩涡,这与理论不符。

图9 不同时刻流线分布图

4 结论

通过对制退机二维轴对称模型的非定常仿真,较为真实地得出了通常实验难以测定了流动数据,如压力、速度以及真空射流速度等数据。而且通过分析认为非工作腔只会出现一个漩涡,认为在仿真中设置右端为零出口的边界条件并不合适。因此,本文提出的仿真方法可以较为合理地仿真制退机内部流动情况,可以为制退机的优化设计和故障分析提供一定的理论基础。

[1]高树滋,陈运生,张月林,等.火炮反后座装置设计[M].北京:兵器工业出版社,1995.

[2]郑建国.火炮制退机流场的数值模拟[J].力学与实践,2001,23(2):30-32.

[3]范永,刘树华,曹广群.基于动网格的某驻退机三维流场数值模拟与分析[J].火炮发射与控制学报,2010.

[4]张晓东,张培林,傅建平,等.基于动网格的火炮制退机内部流场数值模拟[J].南京理工大学学报,2010,34(4).

[5]张晓东,张培林,傅建平,等.基于二维模型的火炮冲击运动计算[J].振动与冲击,2011,30(2).

[6]张晓东,张培林,傅建平,等.基于CFD与协同仿真的火炮后坐分析计算[J].弹道学报,2010,22(3).

[7]温正,石良臣,任毅如.FLUENT流体计算应用教程[M].北京:清华大学出版社,2009.