基于ADAMS的砂轮磨齿机加工过程的动力学分析及仿真

2013-10-14戚伟岸李小宁涂炜

戚伟岸,李小宁,涂炜

(南京理工大学机械学院,江苏南京 210094)

0 引言

齿轮作为机械传动系统中的重要传动部件,其制造精度的提高具有重要意义。蜗杆砂轮磨齿机作为一种高效、高精度的齿轮精加工机床,采用滚切法原理来加工,即用蜗杆式砂轮与齿轮(工件)展成啮合的原理来磨削工件。齿轮加工中由于刀架与工件的受力而产生的刀架与工作台的跟踪误差是现在数控机床普遍存在的误差源之一,如何减小这一误差是提高机床精度的关键所在。

基于ADAMS的齿轮加工动力学仿真,对齿轮加工过程中的啮合力进行了仿真分析,为进一步分析齿轮加工过程中由于受阻力产生的跟踪误差奠定了理论基础。

1 三维实体建模及数据转换

1.1 三维实体建模

机械动力学仿真软件ADAMS(automatic dynamic analysis of mechanical systems)是对机械系统的运动学及动力学进行仿真计算的软件,集建模、计算和后处理于一体[1]。ADAMS虽然具有强大的运动学及动力学仿真能力,但是在三维建模方面相对于其他CAD软件却有所不及,特别是针对相对复杂的机械零件建模,本文采用常用的CAD软件PRO/E建立了刀架与工作台的实体模型,如图1所示。

1.2 数据转换

有两种方法可以实现PRO/E与ADAMS之间的数据转换。

图1 刀架与工作台实体模型

1)在PRO/E中建立好实体模型后,将模型定义为IGES,stereolithography,render等文件格式,在 ADAMS 中导入几何模型。

2)利用PRO/E与ADAMS的专用接口软件Mechanism/PRO进行转换。在转换过程中要注意PRO/E中建模的单位与ADAMS中定义的单位保持一致,否则会导致转换的失败。采用第一种方法进行数据转换。

2 动力学模型简化及参数设定

2.1 动力学模型简化

由于实际刀架与工作台是固定的,并且机床本身自带动平衡装置,因此在做动力学分析时可以将刀架工作台进行简化,但简化模型必须遵循以下几个原则:

1)简化后运动副与原模型相同;

2)在不影响机构运动的情况下,简化模型尽量简单;

3)对于多个零件固联时,可以将这多个零件看做一个整体。

简化后的实体模型如图2所示。

图2 实体简化模型

将模型导入ADAMS后,在ADAMS环境下对模型进行施加约束,添加运动副,施加驱动等操作进行仿真。

2.2 参数设定

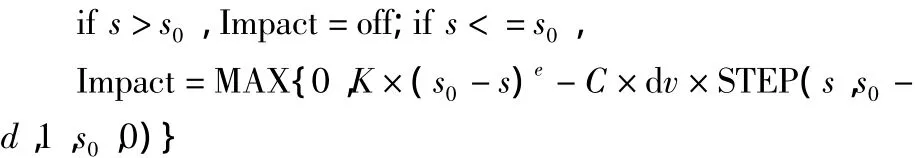

磨齿的过程可以近似的看做蜗轮齿轮的啮合过程,而齿轮在啮合过程中啮合力并不是保持不变的,而是每啮合入一个齿就产生一个脉冲力[2]。因此在定义齿轮加工过程中的作用力时可以将该力定义为接触力。在ADAMS中有两种计算接触力的方法,一种是补偿法(restitution),另一种是冲击函数法(impact)。补偿法需要确定两个参数:惩罚系数和补偿系数。惩罚系数确定两个构件之间的重合体积的刚度,补偿系数决定两个构件在接触时的能量损失。冲击函数法是根据Impact函数来计算两个构件之间的接触力,接触力由两个部分组成:一个是由于两个件之间的相互切入而产生的弹性力;另一个是由相对速度产生的阻尼力。本文采用冲击函数法来进行仿真。Impact函数值由自变量函数值决定其有无,

式中:s表示位移变量,dv表示速度变量,s0表示碰撞力激发的位移值,e表示碰撞指数,K表示刚度系数,C表示阻尼系数,d表示阻尼逐渐增大的位移值。

齿轮加工中所产生的脉冲力问题可以看做两个变曲率半径柱体撞击问题,要解决此问题可以采用Hertz静力弹性理论。

由文献[3]可以得到撞击时法向力 P和变形δ关系为:

3 仿真控制与计算分析

3.1 仿真控制

仿真控制是决定仿真计算的类型、仿真时间、方程步数和仿真步长等信息,仿真控制有两种方式,一种是交互式,另一种是脚本式。交互式是普通的方式,它可以完成多数的仿真,脚本控制不仅能完成交互式的所有功能,还能完成一些特殊功能。本文采用脚本式控制仿真中的simpe run控制,其动画仿真如图3。

图3 动画仿真图

3.2 仿真分析

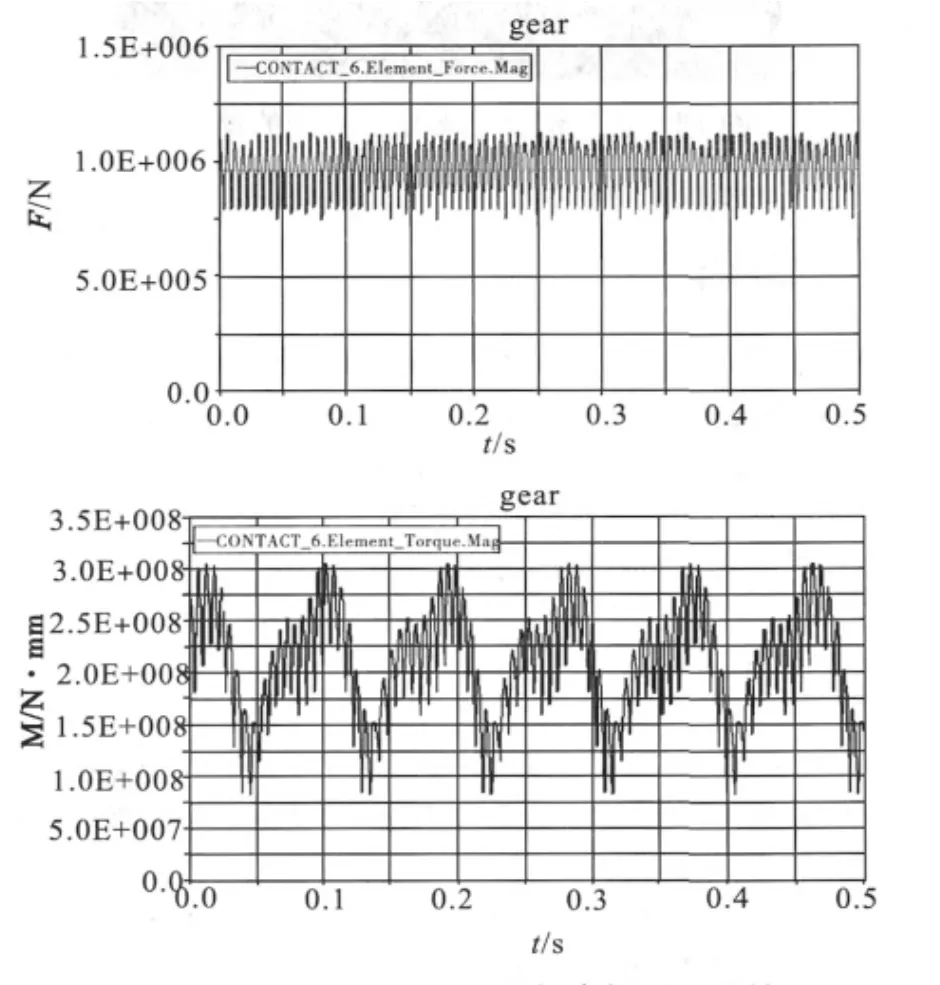

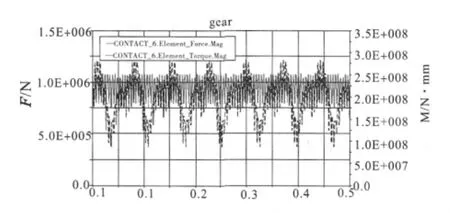

磨齿机的一般工作转速是4000 r/min和5 000 r/min,这里对这2种转速下对齿轮加工啮合力在时域和频域下进行分析。设置仿真时间t=0.5 s,STEP=800。在 4000 r/min时,受力与转矩图如图4,在5 000 r/min时,受力与转矩图如图5。

图4 4 000 r/min时加工中刀具与齿轮受力及转矩图

图5 5 000 r/min时加工中刀具与齿轮受力及转矩图

4 结论

由以上仿真分析可以看出:磨齿机在加工过程中由于刀具与齿轮间的作用力以及产生的转矩都在某一值周围上下波动且呈现周期性,并且已经成为了影响刀架、工作台电动机转动的不可忽略的因素。从图4和图5中可以看出,在4 000 r/min时受力及转矩相对于5 000 r/min时较为平缓,特别是转矩在5 000 r/min时有较大的波动。这与磨齿机在这两种转速下加工精度受到影响的实际情况是相符合的。证明了以上建立的数学模型及参数选择是正确的,为今后解决减小跟踪误差建立了理论依据。

[1]李增刚.ADAMS入门详解与实例[M].

[2]李金玉,勾志践,李媛.基于ADAMS的齿轮啮合过程中齿轮力的动态仿真[J].设计与研究,2005(1):15-17.

[3]龙凯,程颖.齿轮啮合力仿真计算的参数选取研究[J].计算机仿真,2002(6).

[4]王裕国,潘峰,胡静倩.多种动态模拟和复杂三维动画控制的框架结构[J].软件学报,1997,8(8):615-621.