铸造阀阀座孔镗车专机设计实例分析

2013-10-13吴峰谢志远

吴峰,谢志远

(1.江苏方源集团有限公司,江苏南京 210036;2.江苏省船舶管系附件工程中心,江苏常州 213355)

本文介绍一种专用于铸造法兰闸阀阀座孔镗加工的专机,该专机具有对孔镗加工精度保障度好,加工效率高,劳动强度低等优点。

1 基本情况

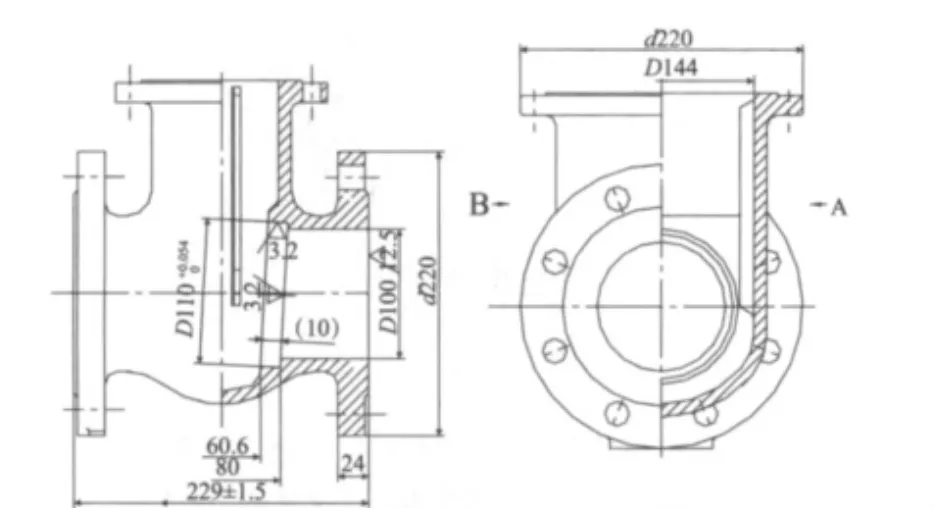

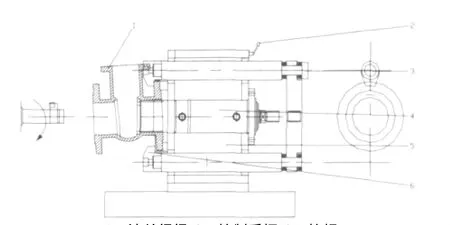

某厂铸造产品DN100法兰闸阀(图1),材质HT200,月产量3 000套左右。阀体阀座孔D110+0.0540需要镗加工。

图1 DN100铸铁法兰闸阀尺寸图

2 现状

原生产工艺中,阀体阀座孔使用车床CA6140等通用设备单机人工镗孔,操作人员劳动量大,工序品质不稳定。加工品质取决于操作人员的技能,受到操作人员的精神状态的牵制,工序品质不稳定,严重影响后续关键工序的品质合格率。单机操作,工作时间长,劳动量大,操作人员身体难以承受,班产150套/班,效率低。而专用机床适用于生产批量大,生产条件稳定,技术要求明确的产品工序,因此为解决现存在的问题,特设计铸铁法兰闸阀镗孔专机。

3 设计方案

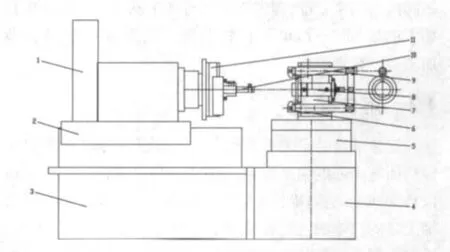

闸阀阀座孔镗孔专机系统由床身,镗车动力头,分度回转装夹具,电器控制系统,液压控制系统,操作控制系统、安全装置以及其他辅助系统等组成(图2)。

图2 专机组合结构图

专机动力系统采用油缸直驱式镗削动力头,通过三角带传动。镗车动力头系统见图3。

图3 油缸直驱式镗车动力头结构图

本专机投资少,结构简单,工序品质稳定,加工效率高,操作人员劳动强度低。

4 分析

4.1 加工工艺

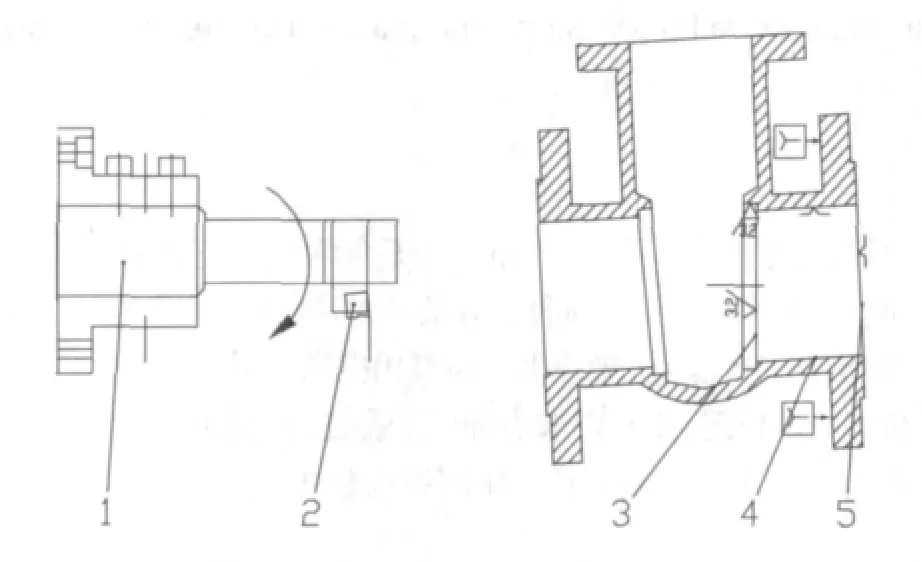

法兰闸阀加工示意图见图4。

图4 法兰闸阀阀座孔加工示意图

专机加工时,工件装夹以已加工法兰端面5和已加工闸阀出水孔4定位,镗刀进刀到待加工部位阀座孔3进行加工;加工完毕后,卸下工件,以第二法兰面定位,重复镗加工另一端阀座孔。

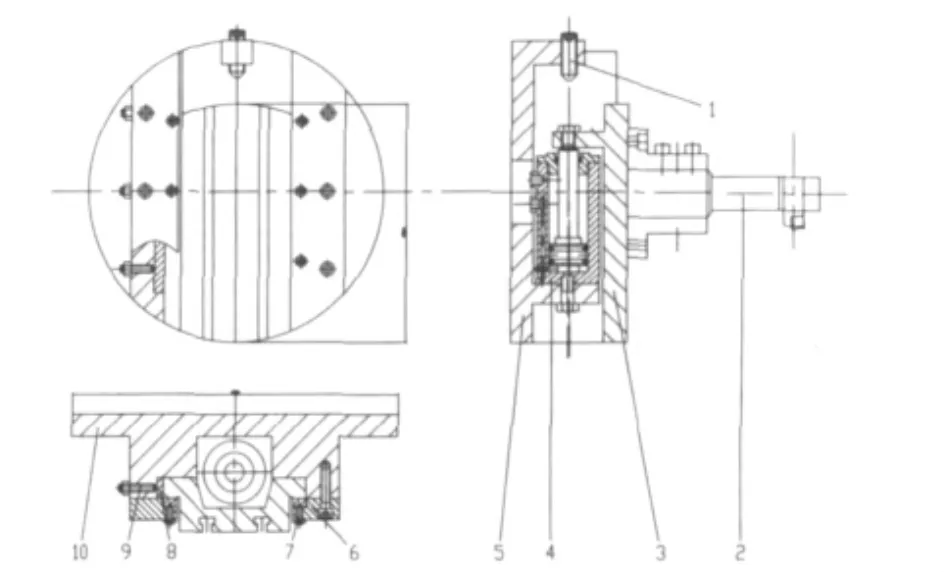

4.2 定位装置

定位部件是安装平面和带一定锥度的芯棒4,而且芯棒后面与高强度弹簧配合,在夹紧力的左右下,芯棒4可以自动回缩调整,确保安装平面的贴合。采用前道工序已加工过的阀体法兰面和镗加工过的出水孔作为到位基准,通过平面平行度和轴向垂度两个方向的基准控制,确保加工精度。定位装置见图5。

4.3 夹紧装置

图5 装夹定位图

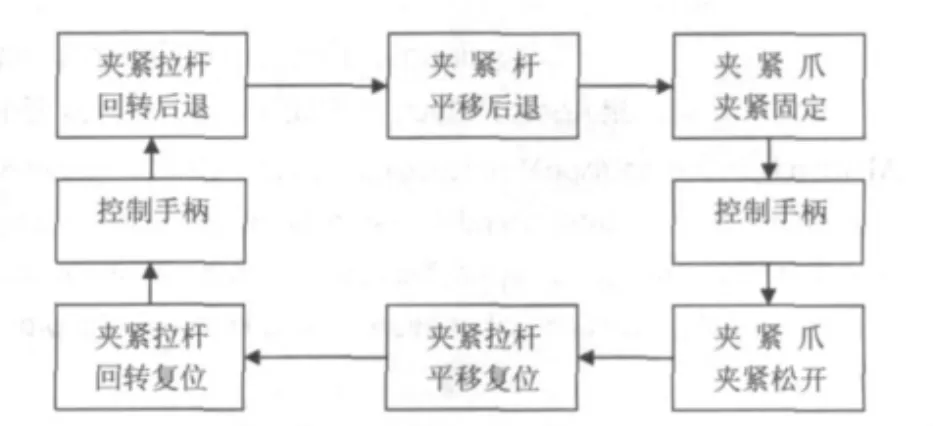

夹紧装置见图5,夹紧装置由夹紧拉杆3和夹紧爪6组成,通过液压系统控制。通过操作控制手柄2,在液压夹紧过程中夹紧拉杆3先自动回转并后退,夹紧爪6回转到与法兰面上时(此时夹紧爪与法兰面没有接触,避免了夹紧爪回转时与法兰面的摩擦力),然后在液压系统的作用下夹紧拉杆3平移后退,使夹紧爪6夹紧法兰面,确保定位平面紧密贴合,芯棒定位到位。本夹紧爪的回转设计,便于工件的装卸。夹紧装置工作流程见图6。

图6 夹紧装置工作流程图

4.4 刀具

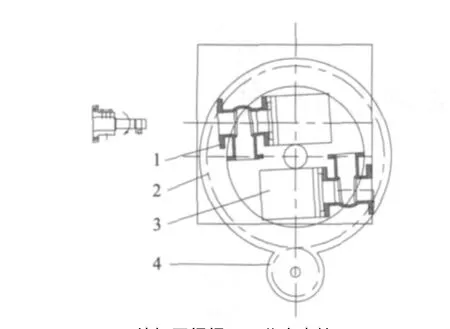

本专机采用自制镗刀,由自制刀杆和可换刀头组成。刀头选用通用硬质合金刀头。刀杆安装在油缸直驱式镗车刀盘上。刀盘见图7。

图7 油缸直驱式镗车刀盘

4.5 回转装置

专机工作台采用液压分度回转工作台。采用相对面两工位。装夹定位装置见图8。分度回转装置采用精密分度齿轮2,由液压马达齿轮4驱动,在回转前,由液压系统自动抬升分度齿轮2,使之产生浮动间隙,便于回转。分度到位后,液压系统自动泄压,分度盘落下,与底座的预定位位置结合,固定分度定位位置。各工位夹紧装置液压系统采用独立控制,每个装夹部件上各有一个独立的控制操作手柄。确保第一工位在加工工件的同时,第二工位能正常装卸工件,有效的减少等待的辅助时间。回转分度盘的动作流程见图9。

图8 回转装夹定位工位图

图9 分度盘动作流程图

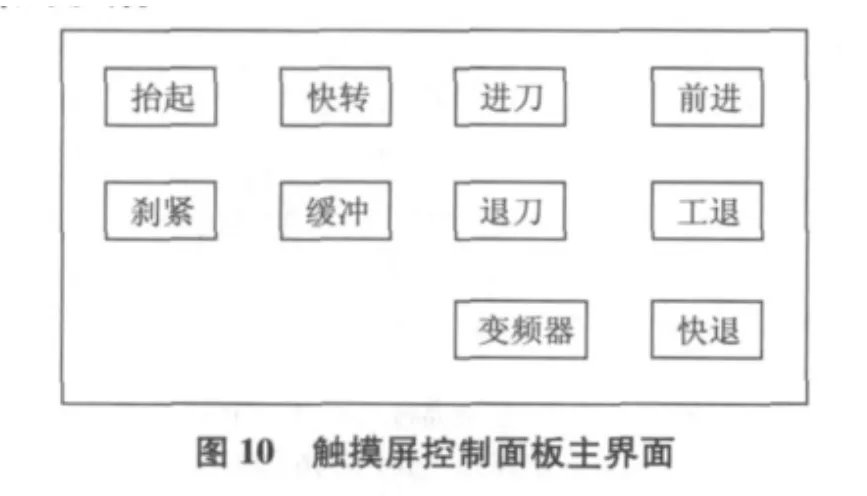

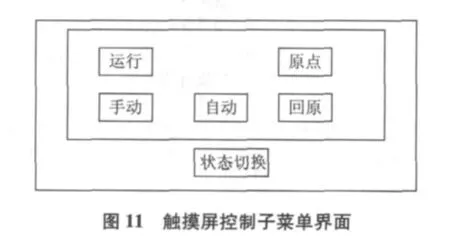

4.6 电气控制系统

本控制系统采用PLC控制中心,使液压系统,电器系统、安全控制等有效联动(电气控制原理图略)。控制界面采用触摸板,见触摸屏控制面板主界面图10。加工数据预先输入后,操作人员仅需要操作触摸屏控制子菜单界面图11启动按钮,并可以通过状态切换按钮在手动和自动之间切换,简单可靠。加工中心由PLC控制,品质由专机运行精度保障,工序品质稳定,有效避免人的不稳定因素的影响。

4.7 液压系统

液压系统通过PLC中心联动控制,各项参数设定后,联动运行见图12。

图12 液压联动示意图

专机系统采用整体式液压工作站,通过工作站控制滑台,动力头,镗刀小拖板,分度盘抬起,分度盘回转等(液压控制原理图略)。

5 实践应用

专机经30天的试用,性能稳定,效果明显。现从以下几个方面介绍试用情况。

a)生产效率。专机采用两工位回转装夹夹具,工件在加工的同时,在另一工位同步装卸工件,节约辅助时间30% ~40%,班产250套/班。

b)产品品质。专机加工,工序品质由专机和工装设计制造精度保障,加工参数设定好后,操作人员仅进行工件装卸和控制启动按钮,从设计上消除人的不稳定因素对品质的影响,确保工序品质的准确和稳定。

专机加工和原CA6140加工方式的30天产量品质数据对比见表1,

表1 产量及品质对此表

c)安全防护。由于采用两工位模式,(见图8回转装夹定位工位图),且工件加工面和安装面在相对面,操作者工作时站位在工件安装面,不直接接触加工中心,有效避免飞屑及高速运转刀具伤害等安全隐患。

6 总结

本专机能够充分满足铸造闸阀DN100阀座孔的镗加工,人机操作界面简单高效,加工尺寸精度保障度高,运行安全可靠,可以推广到其他规格产品或结构相近产品的生产中。

[1]谢家瀛.《组合机床设计简明手册》[S].北京:机械工业出版社,2008.

[2]雷天觉.《液压工程手册》[S].北京:机械工业出版社,1990.

[3]徐灏.《机械设计手册》[S].北京:机械工业出版社,1999.

[4]成大先.《机械设计手册》[S].北京:化学工业出版社,2010.