往复旋转管式陶瓷膜超滤脱脂奶水溶液的研究

2013-10-13张晓娜梁志辉曾燕艳范洪波吕斯濠

张晓娜,梁志辉,曾燕艳,范洪波,吕斯濠

(1华南理工大学环境科学与工程学院,广东 广州 510006;2东莞理工学院化学与环境工程学院,广东 东莞523808)

大量的研究表明[1-4],膜组件旋转可以有效减轻膜污染,延缓膜通量的衰减。目前,主要的旋转膜组件有旋转盘式膜[5]和旋转管式膜[6]两种。旋转盘式膜系统通过膜片旋转或者近膜面转子的旋转[7],提高圆盘式膜片表面的剪切力,延缓膜污染。旋转管式膜系统由内筒可旋转膜管和外筒同轴不旋转外壳组成,料液从两筒间的管隙通过[8],通过膜管的旋转在管隙间形成泰勒涡二次流[9],形成强化剪切的效果。根据文献[10],这两种旋转膜组件一般采用单向高速旋转的方式强化膜表面的剪切作用。近期,有研究发现[11],往复旋转的膜组件可以产生比单向旋转更好的剪切强化效果。张杰琳等[11]采用往复旋转中空纤维膜超滤脱脂奶水溶液,发现往复旋转比单向旋转更利于延缓膜通量的衰减。不过,该研究仅分别考察了3个不同旋转角速度与往复周期的影响,如果要清楚解释往复旋转强化膜过滤的规律与机理,仍需进一步的研究工作;另外,该实验装置采用的中空纤维膜在旋转过程中容易折断,且密封性较难控制,影响数据的稳定性。

本文作者在张杰琳等[11]研究的基础上,采用单孔陶瓷管式膜,设计了一种往复旋转管式陶瓷膜装置,过滤脱脂奶水溶液,考察往复旋转条件下管式陶瓷膜的过滤特性以及操作参数对膜过滤过程的影响,以揭示往复旋转强化膜表面剪切作用的机理,推动往复旋转膜过滤技术的发展。

1 实验部分

1.1 实验用水

实验所用料液为脱脂奶粉的水溶液,由 70 ℃的自来水与脱脂奶粉(内蒙古伊利实业集团股份有限公司)配制而成,配制奶粉溶液浓度分别为2 g/L、4 g/L 、6 g/L 、8 g/L和10 g/L,实验温度控制在18 ℃。

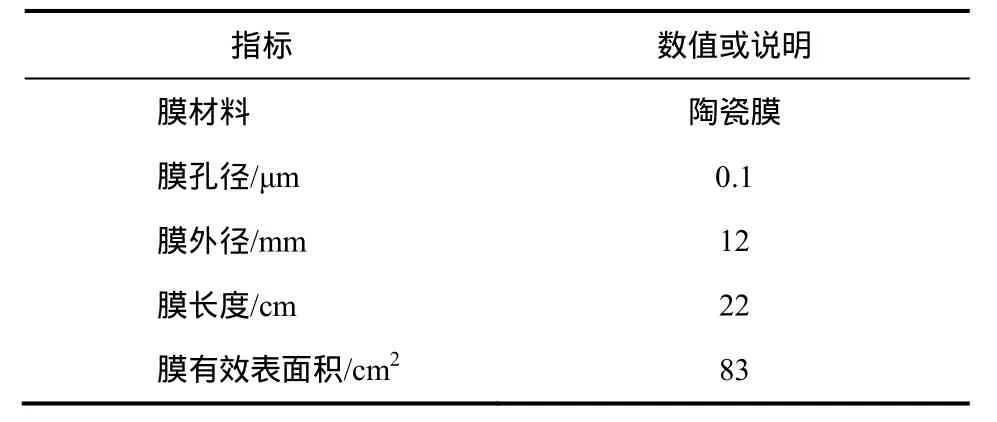

1.2 实验用膜

本实验所用超滤膜是合肥长城新元膜科技有限公司生产的外压单孔管式陶瓷膜,膜的基本参数如表1所示。经测定,该超滤膜对实验所用奶粉溶液中蛋白质的截留率可达到98%左右。

1.3 实验装置工艺流程

实验装置如图1所示,装置的筒体采用内径为17 cm、高38.5 cm的有机玻璃制成,有效容积为8.2L。装置内竖直安装 8根陶瓷膜管,膜管固定在 4个中空横杆上,每个横杆上有2个距筒体轴心分别为30 mm和60 mm的小孔,用于固定膜管。4个中空横杆成“十”字形安装在1个中空转轴上。中空转轴由电动机驱动,带动膜组件做往复旋转运动,电动机由PLC控制,往复旋转转速(n)与周期(T,表示膜组件完成一次正向与反向旋转运动的时间)均可调。实验中,料液通过蠕动泵由料液桶泵入筒体顶部的进料口中。膜滤出液从外向内进入陶瓷膜管内,然后通过中空横杆进入中空转轴,最终由蠕动泵从中空转轴顶部抽出,收集在烧杯内,用量筒测量滤出液体积。为了保持原料槽内料液的浓度不变,滤出液不断倒回料液桶内,并用玻璃棒搅拌均匀。整个筒体的压力由安装在顶部的压力表测定。浓缩液由装置底部的浓缩液出口回流到原料液桶内,回流管线上安装的阀门可以用于调节膜过滤的压力。为保证实验条件不变,每次实验结束后均采用相同的清洗方法,清洗后采用纯水在TMP=50 kPa下过滤30 min,确保纯水通量在385 L/(m2·h)左右,且误差小于5%。

表1 超滤膜的基本参数

图1 实验装置示意图

1.4 膜通量的测定

以压力差为推动力的膜分离过程中,膜通量公式见式(1)。

式中,V为在t时间内的滤出液体积,L;S为膜有效过滤面积,m2;t为过滤的时间,h。本实验中,过滤开始阶段,每2 min量取一次透过液的体积,0.5 h后,每5 min量取滤出液的体积,持续1 h,每个过滤实验持续90 min。

2 结果与讨论

2.1 不同旋转方式的比较

在TMP为100 kPa、料液浓度4 g/L、温度18 ℃的条件下,分别控制陶瓷膜不旋转(n=0,即死端过滤)、单向旋转(n=100 r/min)、往复旋转(n=100 r/min,往复周期T=2 s)的条件下,考察不同旋转方式对膜过滤效果的影响。结果如图2所示,死端过滤膜通量衰减的速率最快,过滤90 min后,膜通量仅为3.5 L/(m2·h)。单向旋转膜过滤时,过滤90 min后膜通量为13.1 L/(m2·h),约为死端过滤4倍。相对而言,往复旋转过滤时膜通量的衰减最慢,过滤90 min后,膜通量为30.3 L/(m2·h),约为死端过滤的9倍。该结果与张杰琳等[11]相似,表明旋转可以延缓膜通量衰减,往复旋转的延缓效果比单向旋转更好。

2.2 往复旋转管式膜的影响因素

2.2.1 料液浓度的影响

图2 不同过滤方式对膜通量衰减的影响

图3 不同料液浓度对膜通量衰减的影响

在TMP=100 kPa、料液温度18 ℃、往复周期T=2 s、旋转速度n=100 r/min条件下,分别考察料液质量浓度c为2 g/L、4 g/L、6 g/L、8 g/L和10 g/L时的膜过滤通量随时间的变化,结果如图3所示。膜通量随时间的增长不断下降,并且在过滤初期会迅速衰减,而后逐渐趋于稳定,直至达到相对的稳态通量。料液浓度越大,膜初始通量越小,且膜通量衰减越快,稳态通量亦越小,膜通量与料液浓度之间基本呈线性关系。该结果表明,即使在膜表面剪切强化的过滤方式下,料液浓度也会对膜通量产生直接的影响。根据达西定律膜的渗透通量受料液黏度与膜污染阻力的影响[12],而料液浓度则会直接影响料液黏度与膜污染阻力,故即使在旋转剪切的情况下,料液浓度的改变仍会影响膜通量。

2.2.2 操作压差的影响

考察了料液温度18 ℃、浓度4 g/L、旋转速度n=100 r/min、往复周期T=2 s的条件下, TMP分别为10 kPa、40 kPa、70 kPa、100 kPa和130 kPa时的膜通量变化。由图4可知,TMP越大,膜的初始通量越大,两者基本呈线性关系。TMP从10 kPa增大至100 kPa时,膜的稳态通量会随TMP增大而增大,但当TMP为130 kPa时,膜的稳态通量甚至低于70 kPa时的值。这是因为较大的操作压力将会压实膜表面产生的凝胶层,使得膜阻力增大,膜通量降低。而在较低的压力条件下,滤饼层较松散,容易被旋转剪切流扫落,使过滤阻力变小,延缓了膜污染。该结果表明,采用往复旋转膜过滤脱脂奶水溶液时,需控制在较低的TMP下操作,一旦TMP达到一定程度,会导致膜污染的加重。

图4 不同操作压差对膜通量衰减的影响

2.2.3 旋转速度的影响

在TMP为100 kPa、料液温度18 ℃、浓度4 g/L条件下,考察旋转速度n分别20 r/min、40 r/min、60 r/min、80 r/min和100 r/min、往复周期T分别为2 s、4 s、6 s、8 s和10 s时的膜通量变化,将稳态通量的结果示于图 5。在往复周期一定时,随着旋转速度的增大,膜稳态通量呈先迅速增长、后缓慢增长的趋势。这是因为旋转速度增加,膜表面剪切力增大,膜组件旋转运动会在膜表面产生旋转切向流,这不仅可以减轻浓差极化现象,还及时带走沉积在膜表面的滤饼层,从而更好地延缓膜通量的衰减速率。当旋转速度达到一定值后,继续增加旋转速度,膜稳态通量增加较为缓慢。这是因为料液中的颗粒物在旋转过程中受到渗透流曳力作用的同时也受到离心力的作用。当旋转速度增加到一定程度时,旋转产生的离心力起着削弱过滤压力的作用,使过滤速率增加缓慢[13]。

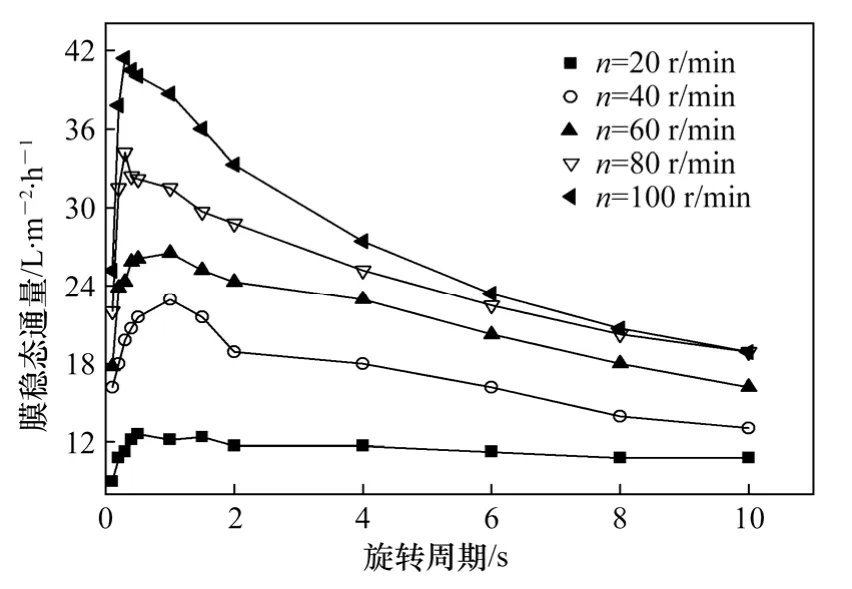

2.2.4 往复旋转周期的影响

图5 旋转速度对膜通量衰减的影响

图6 不同往复旋转周期对膜通量衰减的影响

张杰琳等[11]通过实验研究了周期对减缓膜污染的影响,但不能清晰阐述周期对减缓膜污染的内在原因。为了更深入研究周期对减缓膜污染的影响,进行了一系列的实验:在TMP为100 kPa、料液温度18 ℃、浓度4 g/L条件下,考察以不同速度旋转的膜在T分别为0.1 s、0.2 s、0.3 s、0.4 s、0.5 s、1 s、1.5 s、2 s、4 s、6 s、8 s和10 s时的膜稳态通量变化,结果如图6所示。随着旋转周期的增加,膜稳态通量呈现先上升后下降的趋势。这是因为膜组件旋转可带动料液运动,在膜稳态通量上升阶段,由于旋转周期比较小,料液速度尚未达到膜组件速度就反向旋转膜组件,此阶段,随着旋转周期增大,料液可获得的速度增大,反向旋转膜组件时,料液的速度与膜组件转速之间的矢量叠加在膜表面产生的速度梯度增大,可产生较强烈的膜表面剪切作用,膜稳态通量也增大。当旋转周期增加到一定值时,料液的速度可达到与膜组件相同的速度,此时瞬时反方向旋转膜组件,膜表面剪切强化作用最强;在膜稳态通量下降阶段,随着旋转周期增大,当料液的速度达到膜组件的速度后,料液与膜组件以相近速度一起旋转,膜表面的剪切强化作用减弱。另外,随着旋转周期继续增大,单位时间内反方向旋转膜组件的频率也将会减少,这也将会弱化剪切强化作用,使膜稳态通量减小。当旋转速度小于一定值时,膜表面剪切作用较弱,旋转周期对膜稳态通量的影响不明显。

2.3 能耗分析

在TMP为100 kPa、料液温度18 ℃、浓度4 g/L条件下,对转速n=20 r/min、40 r/min、60 r/min、80 r/min和100 r/min时,往复旋转过滤(周期T=1 s)与单向旋转过滤进行能耗对比。以单位通量能耗率P为指标,即获得单位体积料液所消耗的净电量。净电量指在相同工况下膜系统过滤所消耗的总电量减去膜系统空转所消耗的电量[14]。该装置运行耗电量通过电度表(浙江华星仪表有限公司)来测定,过滤时间为4 h,结果如图7所示。转速n =20 r/min时,往复旋转的单位通量能耗率比单向旋转略大。随着转速增大,两种旋转形式下的单位通量能耗率均逐渐降低,而往复旋转时的单位通量能耗下降更快。在n=100 r/min时,往复旋转的单位通量能耗率为10.34 kW·h/m3,约为单向旋转时的1/2。其原因是转速较小时,往复旋转形成的膜表面剪切强化作用较弱,其膜稳态过滤通量较单向旋转增加不大,且其在往复旋转过程中需要不断克服料液与膜组件之间的内摩擦力,增加了净电量,导致其单位通量能耗较单向旋转大。而当旋转速度达到一定值后,往复旋转在膜表面的剪切强化作用强烈,具有明显减缓膜污染的效果,虽仍需要克服料液与膜组件之间的内摩擦力,增加净电量,但单位时间内可得到较多的滤出液,因此,往复旋转过滤单位通量能耗较单向旋转过滤低。

图7 往复旋转过滤和单向旋转过滤能耗对比

3 结 论

采用往复旋转管式膜超滤脱脂奶水溶液相对于死端过滤和单向旋转过滤有明显的减缓膜污染的效果。随着料液浓度的增加,膜通量呈现下降趋势。操作压力是膜过滤的推动力,在较低压力下,增大压力可提高膜通量,但当压力增大到一定程度后,继续增加操作压力,膜的稳态通量反而下降。在其它条件一定的情况下,旋转速度增加,膜表面剪切率增大,可以更好地延缓膜通量的衰减速率。往复旋转周期对膜稳态通量的影响较为复杂,单纯减小或者增大旋转周期都不能很好地提高膜稳态通量。当料液旋转速度与膜组件旋转速度达到相近时,反方向旋转膜组件,此时在膜表面切向流速度最大,剪切强化效果最好。从能耗方面分析,在同一条件下运行,往复旋转过滤较单向旋转过滤单位通量能耗低,是一种非常有效的强化膜分离技术。

符 号 说 明

C—— 料液质量浓度,g/L

J——膜过滤通量,L/(m2·h)

Js——膜过滤稳态通量,L/(m2·h)

n——旋转速度,r/min

P——单位通量能耗率,kW·h/m3

S——膜有效过滤面积,m2

T——旋转周期,s

TMP——膜过滤压差,kPa

t——过滤时间,h或min

V——滤出液体积,L

[1]He Gaohong,Ding Luhui,Paullier Patrick,et al. Experimental study of a dynamic filtration system with overlapping ceramic membranes and non-permeating disks rotating at independent speeds[J]. Journal of Membrane Science,2007,300(1-2):63-70.

[2]Sarkar Ankur,Moulik Siddhartha,Sarkar Debasish,et al.Performance characterization and CFD analysis of a novel shear enhanced membrane module in ultrafiltration of Bovine Serum Albumin(BSA)[J]. Desalination,2012,292:53-63.

[3]Zhu Zhenzhou,Luo Jianquan,Ding Luhui,et al. Chicory juice clarification by membrane filtration using rotating disk module[J].Journal of Food Engineering,2013,115(2):264-271.

[4]Jaffrin M Y. Dynamic filtration with rotating disks,and rotating and vibrating membranes:An update[J]. Current Opinion in Chemical Engineering,2012,1(2):171-177.

[5]Lee S S,Burt A,Russotti G,et al. Microfiltration of recombinant yeast cells using a rotating disk dynamic filtration system[J].Biotechnol. Bioeng.,1995,48(4):386-400.

[6]Kroner K H,Nissinen V. Dynamic filtration of microbial suspensions using an axially rotating filter[J]. Journal of Membrane Science,1988,36:85-100.

[7]任建新. 膜分离技术及其应用[M]. 北京:化学工业出版社,2003.

[8]吕斯濠,张赵田,蔡勋江,等. 振动剪切强化膜过滤技术研究进展[J]. 化工进展,2009,28(7):1115-1121,1133.

[9]杨柳,陈文梅,褚良银,等. 旋转管式膜分离器流场测试[J]. 化工学报,2003,54(8):1104-1111.

[10]Jaffrin M Y,Ding L H,Omar Akoum,et al. A hydrodynamic comparison between rotating disk and vibratory dynamic filtration systems[J]. Journal of Membrane Science,2004,242:155-167.

[11]张杰琳,范洪波,王莘,等. 往复旋转中空纤维膜处理脱脂奶水溶液[J]. 化工进展,2012,31(4):763-772.

[12]Jiang Tao,Zhang Hanmin,Gao Dawen,et al. Fouling characteristics of a novel rotating tubular membrane bioreactor[J]. Chemical Engineering and Processing,2012,62:39-46.

[13]杨柳,赵飞虎,陈文梅,等. 旋转聚乙烯管式膜微滤实验研究[J]. 流体机械,2000,28(6):9-13.

[14]Li Lina,Ding Luhui,Tu Zhenghuan,et al. Recovery of linseed oil dispersed within an oil-in-water emulsion using hydrophilic membrane by rotating disk filtration system[J]. Journal of Membrane Science,2009,342:70-79.