大流间距四流中间包控流装置优化研究

2013-10-13卜延进于学斌

卜延进 于学斌 张 洋

(苏州大学)

0 前言

大流间距中间的研究在国内外比较罕见,由于流间距较大,中间包流场的很难合理控制,导致各流的流动特性一致性[1]较差。外侧出水口由于离注流口较远,该流的钢液的热损失较大,内侧水口会出现短路流,钢水的温度较高,导致中间包内部的温度差异。此外,内侧水口钢水停留时间短,夹杂物来不及上浮。此外,大流间距中间包的有效容积大,可以促进夹杂物的有效上浮去除,研究大流间距中间包的流场显得很必要。

采用物理模拟和数值模拟相结合的方法,数值模拟得到的结果不仅可以和物理模拟相互比较、印证,而且还可以弥补物理模拟中无法模拟温度场的不足。笔者针对大流间距4流中间包,通过研究不同控流装置下中间包流场,采用导流墙+坝+湍流抑制器的控流方案,能够显著提高中间包的冶金功效。

1 实验工艺条件

某钢厂4流中间包,中间包采用电磁加热,包型为近似T形,钢液从两电磁加热通道中流出注流区,通道为两圆柱型管道,电磁加热装置也安装于此。中间包流间距为 2100 mm,工作液面为850 mm,溢流液面为950 mm,水口采用塞棒控流。中间包内部结构如图1所示。

图1 中间包内部尺寸结构

2 物理模拟

2.1 实验原理和方法

在物理模拟实验中,主要满足相似原理[2]。要保证实验室模型与实际几何相似,中间包各个部分尺寸对应比例应为同一常数,本实验取相似比为1∶3。

中间包中液体流动常常取弗劳德数Fr和雷诺数Re为决定性准数,而模型和原型中决定流体流动状态的雷诺数Re均属于同一自模化区,所以只要保证弗劳德数Fr相等,则:

式中:QM——模型的流量; QP——原型的流量。

实验采用“刺激—响应”的方法,加入一定量的19%KCl溶液作为示踪剂,通过电导率仪测定中间包各流出水口液体的即时浓度,并通过作图软件绘制出各流的停留时间分布曲线(即RTD曲线)。考虑到中间包的几何对称性,只需测量中间包一侧的两个出水口即1流和2流,如图1所示。

2.2 RTD曲线的分析

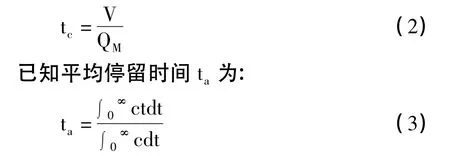

对多流中间包各流RTD曲线运用总体分析法[3-4]。中间包的流数为4,有效容积为V,模型的总流量为QM。中间包内液体的理论平均停留时间为:

将积分式化为求和公式,得到各流的平均停留时间:

式中:i——出水口数(i=1,2…,n);

j——采集数据次数(j=1,2…,m);

c——中间包出口处的电导率,mS/cm。

死区体积分数:

2.3 实验结果分析

中间包水模型实验的五个方案见表1。

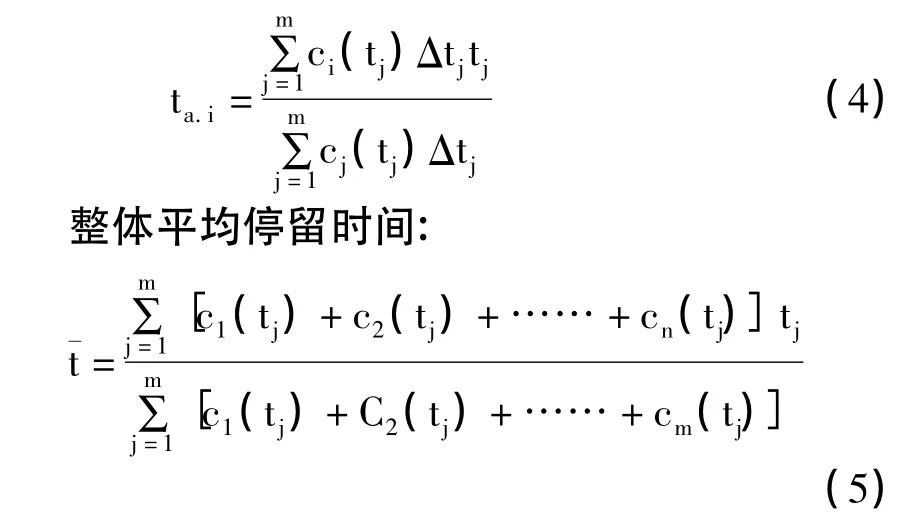

通过几种实验方案的比较,典型结果以图2所示的两个方案来说明。其中2号方案为空包+湍流抑制器;5号方案为湍流抑制器+导流墙+挡坝。

图2 中间包控流方案

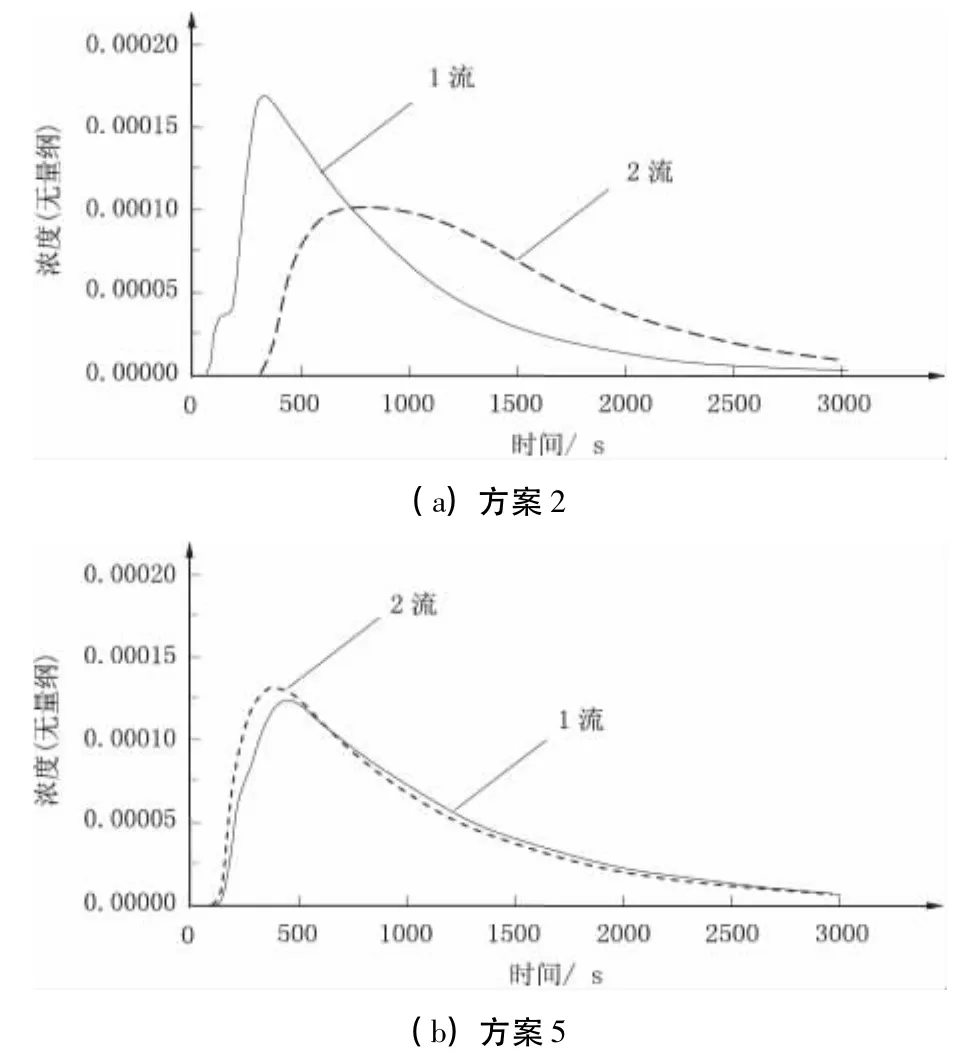

中间包两个控流方案对应出水口的RTD曲线如图3所示。

图3 中间包内各控流方案对应RTD曲线

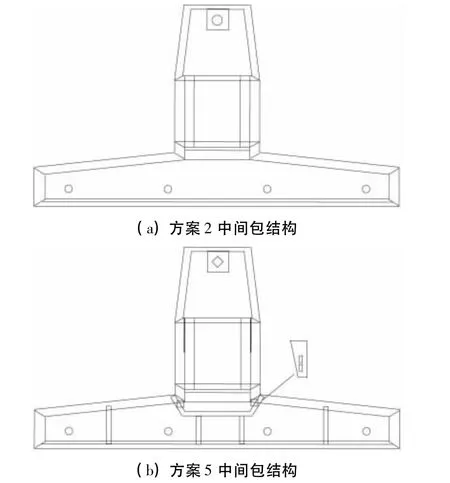

用RTD曲线分析方法对图3中各曲线进行定量分析,分析结果见表2。

表2 中间包模型实验结果

1)采用2号控流方案时,包内仅有湍流抑制器。从图3(a)和表2中可以看出,靠近长水口注流处的2流响应时间很短,对应的RTD曲线出现尖峰并且峰值比较大,说明该流出现短路流。还有曲线波动比较大,表示流体流动比较紊乱,液面会出现波动,造成卷渣。两条RTD曲线不能很好地重合,两流的流动一致性差。再者,两流的停留时间和整体平均停留时间都很小并且相差较大,中间包的死区体积也达到了25.7%,流体流动性很差。所以无合适控流装置时不利于实际生产和质量的控制,必须进行内部流场的优化。

2)由图3(b)和表1中可以看出,5号方案消除了短路流存在的现象,两流的响应时间基本一致。两流的RTD曲线变的宽而平缓,并能够较好的重合,两流的流动一致性较高。U型导流墙+挡坝+湍流抑制器使得中间包内部的流场趋于合理,短路流的现象也基本消除。中间包内的两流的停留时间基本相同,整体平均停留时间得到很大程度上延长了,达到893 s,死区体积减少到4.18%。综合考虑此方案为5个方案中的最佳方案。

3 数学模拟

数值模拟使用FLUENT软件进行模拟计算,根据流体动力学,并对实际情况进行一些假设,再给出初始条件,入口、包壁、中间包自由表面的边界条件,基本方程为连续性方程、动量方程、方程、能量方程。考虑到中间包几何形状的对称性,仅模拟中间包一半区域的流场。

3.1 温度场分析

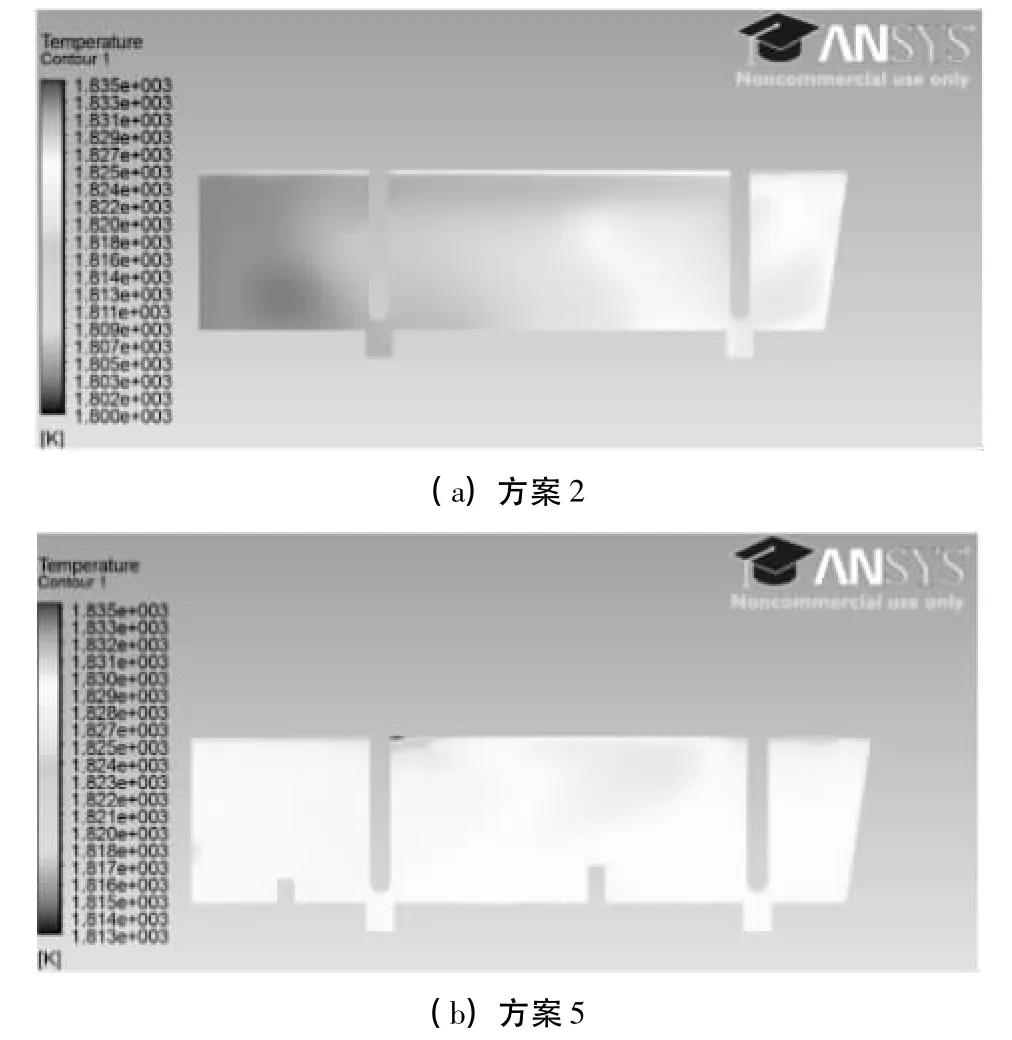

通过软件的数值模拟,各个方案对应的温度场如图4所示。

图4 两个方案的Y=0截面中间包温度场

由图4(a)可以看出,方案2中中间包的温度分布不均匀,中间包内钢液温度最大温差为35.2℃,因为近流有短路流,中间部分(靠近注流区)的钢水温度明显高于两侧的钢水温度。低温钢水较多,导致不能浇注。两个出水口的钢水温度分别为1557.8 ℃、1554.2 ℃,温差为 3.6 ℃,温度不一致。方案2不能使中间包内的钢液温度均匀,所以不符合设计要求。

由图4(b)可以看出,方案5中中间包的钢液温度分布相较于方案2有较大的改善,低温区较少,各个位置的钢液温度比较接近,两个出水口的温度差只有0.2℃,两口的钢坯质量比较接近。通过温度因素考虑,方案5中间包为最优化结果。

3.2 流线图分析

两种方案中间包的流线图如图5所示。

图5 两个方案中间包流线图

由图5(a)可以看出,中间包的钢水从管路中流出后沿中间包底部直接冲刷内壁,对中间的耐火材料侵蚀严重,会为钢液带来新的杂质。钢液从底部很快从2流水口流出,形成短路流。钢液的流动比较杂乱,对钢液的截面有冲击,有卷渣的倾向。

由图5(b)可以看出,中间包加了控流装置之后,钢液从管路流出后,首先在导流墙形成的冲击区混匀,促进了夹杂物的长大、上浮。冲击区有效控制了稳流,使钢液速度减缓,液面的波动也被限制在此区域。导流墙上的孔开口斜向上,钢液中的杂质可以快速上升,更容易被表面的钢渣吸收。钢液在中间包内形成一个流动循环,并且均匀的分配给两流,钢液到达两个出水口的时间接近。由流线图可知,方案5为最优方案。

3.3 RTD曲线分析

通过数值分析得到的实验数据,用MATLAB绘制出中间包两个控流方案的RTD曲线,如图6所示。

图6 两个方案数值模拟RTD曲线

由图6可以看出,两个方案的RTD曲线的整体趋势基本上同物理模拟所得到的曲线基本相同,由此可知,物理模拟的结果可以接受。

4 结论

1)大流间距多流中间包流场控制较难,如果没有有效的控流装置,靠近内侧的出水口将出现短路流的现象,不利于中间包夹杂物的去除,外侧出水口响应时间长,热损失较大。最终两流的温度和成分差异较大。

2)通过物理模拟和数值模拟可知,方案5能很好的提高中间包的整体平均停留时间,能够达到893 s,减少死区体积到4.18%,各流的平均停留时间基本相同,包内各处钢液成分和温度也趋于一致。

[1] 郑淑国,朱苗勇.交流连铸中间包各流流动特性一致性的判别[J].过程工程学报,2006,6(4):522-526.

[2] 沈巧珍,杜建明.冶金传输原理[M].北京:冶金工业出版社,2006:134-138.

[3] 雷洪,赵岩,鲍家琳.多流连铸中间包停留时间分布曲线总体分析方法[J].金属学报,2010,46(9):1109-1114.

[4] 谢健,郑淑国,吴永来,等.五流T型中间包内控流装置优化的水模型实验[J].材料与冶金学报,2002,1(4):285-289.