国外分模模锻和多向模锻技术的发展概况

2013-10-13李之海李建江苏海达管件集团有限公司

文/李之海,李建・江苏海达管件集团有限公司

国外分模模锻和多向模锻技术的发展概况

文/李之海,李建・江苏海达管件集团有限公司

李之海,高级工程师,董事长,主要从事复杂形状锻件的精密成形方面的研究工作,其主持研制的滑块式自动分合精锻成形模具、楔式滑块传动多方向锻压机构等11项科研成果先后获得国家专利授权。

分模模锻

一般地,普通的模锻设备如模锻锤、螺旋压力机、热模锻压力机等只能沿垂直方向对坯料加载,使其产生塑性流动而充填模膛。当锻造一些外形复杂并带凸台、枝丫、齿形及孔腔的锻件时,不仅金属不易流动,难以充满模膛,锻后锻件也难以出模。因此,普通模锻在锻造形状比较复杂的锻件时,必须将锻件形状适当简化,同时增加余块和余量。这样就浪费了金属材料,增加了机加工工时。锻件的金属流线在加工时还可能被切断,零件的力学性能也因此会受到削弱。

后来,人们将形状复杂的整体凹模制成两个可以分离的半凹模。锻件成形时,两个半凹模合为整体,锻后再张开,取出锻件。这样便可使用传统的模锻设备锻出外形比较复杂的锻件,此即通常所称的“分模模锻”,它与传统模锻时模具只是简单的在一个方向运动不同,它是一种典型的复动成形,因此也被称为“复动模锻”或“复动锻造”,少数人也称为“闭塞锻造”。在工作时,首先上滑块(主滑块)向下运动,使上模和工作台上的下模闭合,闭合后穿孔冲头自下而上(或自上而下)运动,进入毛坯,使毛坯金属产生径向流动,充满模膛,形成齿形。

目前,汽车万向节的十字轴、三销轴和星形套,汽车差速器的锥齿轮以及凿岩机中含有中心孔腔的钻头套等零件,都是用这种工艺方法生产的。但分模模锻的局限性在于它只能锻造重量较轻的锻件,而且模具形状比较复杂,使用与调节不便,生产效率也较低。如图1所示为本公司生产的分模模锻件(图中有可不采用分模模锻工艺生产的锻件)。

分模模锻不一定是多向模锻。分模模锻的工作原理是在压力机完成一次行程时,左、右两半凹模闭合,只有一个冲头自一个方向对坯料挤压,金属可以向各个枝丫内作多向流动,从而在热态或冷态下获得形状不太复杂的多枝丫锻件。在锻造时,这些枝丫可以相互垂直,也可以成其他一定的角度。

图1 本公司生产的分模模锻件

分模模锻的历史相当长,例如在平锻机上镦头就属于分模模锻。现在分模模锻不是简单地用于长杆件的局部镦锻,而是可以用于模锻形状复杂、尺寸精确、无飞边的锻件。

在分模模锻时,两半凹模闭合时,坯料除了受垂直力的作用变形外,还要受到其他力的作用变形,也可以不受其他力的作用变形。

分模模锻动作较为简单,采用曲柄连杆机构的锻压设备即可实现分模模锻。在平锻机上可以采用多模膛分模模锻,在通用机械压力机上也可采用分模装置进行单模膛分模模锻。

分模模锻虽然不能像多向模锻一样在机器的一次行程中锻成形状极为复杂的锻件,但是其应用范围比多向模锻要广泛,而且设备和模具都较简单,因而较之多向模锻其应用也更为普遍。

多向模锻

多向模锻(又称多柱塞模锻)在第二次世界大战后即已出现,但真正得到发展和推广是在20世纪60年代。多向模锻的工作原理是在压力机完成一次行程时,左、右两半凹模闭合,几个冲头(这些冲头可相互垂直,也可成其他一定的角度)自不同方向同时或先后对坯料挤压,金属可以向各个枝丫内(这些枝丫可以相互垂直,也可以成其他一定的角度)多向流动,从而在热态或冷态下获得形状复杂的多枝丫锻件。

多向模锻工艺实质上是挤压和模锻的综合过程。多向模锻也可以说是多向挤压,是一种特殊的模锻工艺过程,在两半凹模闭合时坯料可以受力(发生变形),也可以不受力(不发生变形)。在坯料变形过程中,金属的流动方向可以与冲头运动方向呈一定角度,既可以与冲头运动方向一致,也可以与冲头运动方向垂直。采用多向模锻工艺生产的锻件没有飞边,材料利用率高,减少了模锻工序,可提高锻件的成形精度和力学性能。

多向模锻可以获得无飞边、无拔模斜度(或有局部小斜度)以及带有多个枝丫、凸台和孔腔的形状复杂的锻件。因为坯料在成形时处于强烈的三向压应力状态中,可提高金属坯料的塑性,所以此工艺适于塑性较低的金属的模锻生产。

多向模锻起初只用于锻造生产温度范围狭窄、需要多次加热、火耗大的高合金钢、钛合金和镍合金锻件,如火箭喷嘴、石油工业用阀体、高合金钢和高强度合金的大型多枝丫锻件,后来才用于锻造一般钢材和有色金属,逐步推广到批量大的汽车、拖拉机零件和管子接头这类小型零件。

起初人们采用专门化的多柱塞液压机对高合金钢和高强度合金的大型多枝丫锻件进行多向模锻,后来才在通用机械压力机上采用多冲头模具。这主要是由于液压机能够产生巨大的压力,完成复杂的动作,而且其各个冲头在完成一定的挤压行程后可停留于其原位作为固定的模芯,而在通用机械压力机上,这些方面比较难以实现。

至于普通钢和有色金属的小型多枝丫锻件,则可使用专门化的多向模锻曲轴压力机或在通用的曲轴压力机上采用多向模锻装置来生产。这主要是因为液压机的生产效率较低,不便于实现自动化,占地面积较大,成本也较高。

20世纪50年代以后,美、英、法、德和前苏联等工业发达的国家纷纷推广应用和发展多向模锻技术,我国也从20世纪60年代中期起开始研发多向模锻设备和工艺。

多向模锻一般都采用两个可分的半凹模,也可以说是分模模锻;但分模模锻不一定是多向模锻。

分模模锻和多向模锻的技术经济特点

能成形结构形状相当复杂的锻件

分模模锻和多向模锻都属于以挤压为主的闭式模锻过程,锻件的形状准确,精度高,飞边很少或根本没有,没有拔模斜度或者拔模斜度很小,因而能大大节约材料。实践表明,通过水平分模和纵向分模,多向模锻可获得形状相当复杂、尺寸精确、无飞边、无模锻斜度并带有孔腔、形状和尺寸最大限度接近成品零件的锻件,可显著提高零件的材料利用率,减少机加工工时,大幅降低成本。

锻件的流线分布合理

多向模锻件由于是挤压成形,因而金属流线完好,沿锻件轮廓分布(可用低倍检验观察),有利于提高锻件的力学性能。又因多向模锻不产生飞边,不会因为切边而产生流线末端外露等质量问题,因而零件的抗应力腐蚀性能也得到了大大的提高。

生产效率高

多向模锻可实现大变形,对形状复杂的小型锻件,一般多向模锻不需预锻,只需一火一次成形。而大中型锻件,有可能需要预锻,需要两次行程,一般也是一火成形。至于在平锻机上进行模锻,有时多到四次行程,仍然是一火,但锻件形状则复杂得多。因而多向模锻时,生产效率高,可减少加热设备,降低劳动强度,降低能源消耗,降低火耗,减少锻件表面脱碳和合金元素贫化,模锻过程的自动化和机械化也较易实现。

应用范围广

航空、航天器械中的一些重要的关键零件常常采用锻造温度范围很窄和塑性很低的难变形合金钢或合金,如不锈钢、高温合金、钛合金、镍合金等。这类金属材料在普通模锻时,因处于拉应力状态,故而可能使锻件产生裂纹甚至导致报废;然而在多向模锻时,由于坯料处于强烈的三向压应力状态,金属的塑性可以得到提高,因此即使是难变形的金属材料亦有可能承受锻造变形。

模具结构简单

多向模锻的模具结构简单,制造成本低,使用维护方便,模具冷却与润滑效果好,因而多向模锻的模具寿命相对较高,这有利于提高生产效率,也使得锻件的生产成本降低。

采用多向模锻和普通模锻生产的下套筒、喷管、大外筒、小外筒、球形接头、缸体6种航空零件的技术经济效益对比见表1,由表1可见,由于多向模锻简化了工序,因而经济效益十分显著。如下套筒的普通模锻件,需要19道工序完成,而多向模锻只需8道;喷管的普通模锻件,需要13道工序完成,而多向模锻只需7道;球形接头的普通模锻件,需要22道工序完成,而多向模锻只需9道。

■ 表1 6种航空零件普通模锻和多向模锻的技术经济效益

多向模锻及分模模锻的生产规模与经济效益有很大关系,随着锻件批量的增加和品种的扩大,要重视以下问题。

⑴投资大。

多向模锻和分模模锻要采用专用的多向模锻液压机或专门的多向模锻装置,投资较大。由于多向模锻和分模模锻的经济效益很好,故设备投资回收期一般不超过两年。

⑵设备刚性好。

为了提高多向模锻件的品质,多向模锻设备就需要具有较高的刚度和导向精度。传统的三梁四柱液压机和通用的热模锻曲轴压力机的结构刚度差,导向精度较低,难以与专门化的多向模锻和分模模锻设备抗衡。

⑶对坯料精度要求高。

由于多向模锻属于闭式模锻,因此对坯料的下料精度要求高,重量允差严格。一旦坯料的几何形状或重量超出下料公差,轻则使锻件成品率下降,重则影响模具寿命。对此,要求采用带锯或圆盘锯下料,以确保下料公差。要保证送入模具中的毛坯不带或少带氧化皮,要求对毛坯无氧化加热,或采用专门的去除毛坯氧化皮的设备。

⑷对模具质量要求高。

由于模具是分体式组合模具,因此对模具本身的质量要求也高,不仅要求制造精度高,而且从减少模锻时模具本身的变形出发,要求模具本身不仅要满足强度要求,还要具有较高的刚度。

国外分模模锻和多向模锻生产的模锻件

美国喀麦隆(Cameron)公司的300MN(3万吨)多柱塞液压机能进行垂直分模、水平分模以及兼有垂直分模和水平分模的复合分模的多向模锻。采用多向模锻和分模模锻生产的模锻件我们都简称为多向模锻件。

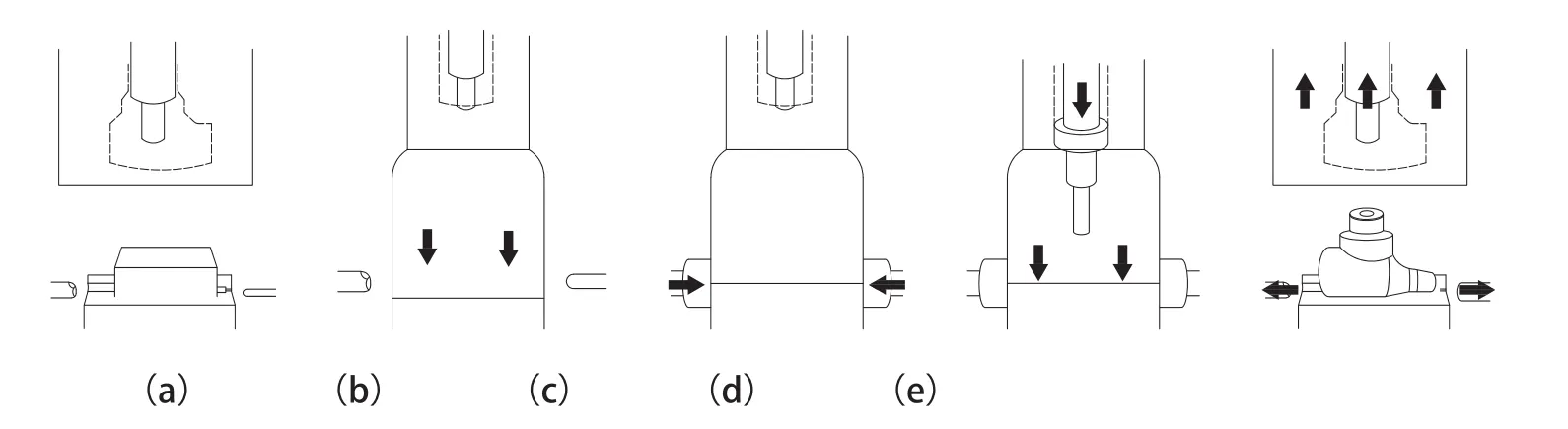

如图2所示为采用垂直分模进行多向模锻,其工作原理为:在不工作的时候,两个半凹模分开,如图2a所示;压机滑块下行时,两个半凹模闭合,在穿孔冲头穿孔的同时,左、右冲头对坯料施加作用,使金属充满模膛,完成模锻工序,如图2b所示。由于凹模完全闭合,所以在模锻件上不产生飞边,仅在两个半凹模闭合分界面上产生少量毛刺。模锻结束后,穿孔冲头回程,两个半凹模分开,完成一个循环,如图2c所示。

采用垂直分模可在一次行程中锻出高813mm、直径φ610mm、重达680kg的石油工业用铬钼钢阀体,如图2d所示。

图2 垂直分模的多向模锻

图3 水平分模的多向模锻

如图3所示为采用水平分模进行多向模锻,其工作原理为:在不工作的时候,两个半凹模分开,如图3a所示;压机滑块下行时,两个半凹模闭合,进行预锻,然后左、右两个冲头同时穿孔,如图3b所示。由于凹模完全闭合,所以不产生飞边,而且金属内部组织均匀。模锻完成后,上、下两个半凹模分开,如图3c所示。

采用水平分模能在液压机的一次行程中锻出高1000mm、直径φ610mm、重约320kg的铬钼钢火箭喷嘴,如图3d所示。

采用水平分模时既可以是分模模锻,也可以是多向模锻。如图3所示的水平分模,在锻造时,如果左、右两个冲头不主动穿孔成形,就是分模模锻。

本公司在进行三通管接头多向模锻试验时,采用同一副水平分模模具。当将小直径坯料横放在模腔里成形时,由于坯料长,放在模腔里时其左、右端就可能分别与左、右冲头接触。在模锻开始时,左、右两个冲头就主动对坯料作用,使其穿孔成形。而将短而粗的坯料立放在模腔里时,在模锻开始时,左、右两个冲头对坯料不发生作用,不使其穿孔成形,而只是在模锻后期,左、右两个冲头才对坯料发生作用,参与冲孔成形。我们可以将其看成是分模模锻。

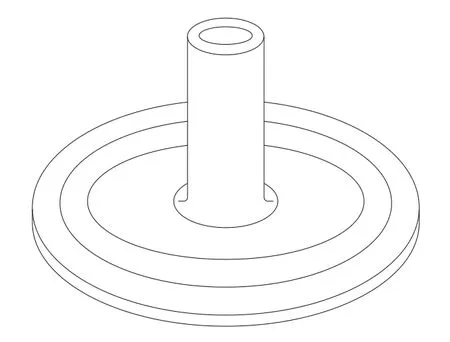

试验结果说明,采用细坯料横向布置于模腔之中多向模锻成形的三通管接头,左、右两端成形良好,如图4所示。

图4 三通管接头的多向模锻件

如图5所示为采用复合分模进行多向模锻,其工作原理为:在不工作的时候,两个半凹模分开,如图5a所示;多向模锻开始时,上、下两个半凹模先行闭合,如图5b所示;然后,左、右两个水平冲头进行挤压,如图5c所示;挤压过程结束后,两个水平冲头不动,上滑块里的内冲头向下冲孔,使锻件内、外表面都获得最终形状,如图5d所示。成形结束后,上、下两个半凹模和左、右两个水平冲头都分开,回复到初始状态,如图5e所示。

图5 复合分模的多向模锻

采用复合分模可在一次行程中锻出高1200mm、长1170mm、直径大于φ1000mm、重约7t的铬钼阀体。

国外的多向模锻技术已扩大应用到石油、化工、电力、航空、军工等领域,采用多向模锻和分模模锻生产的典型多向模锻件见表2、3。表2所列多向模锻件所采用的材料为一般优质碳素钢和一般合金钢,表3所列多向模锻件所采用的材料为不锈钢、马氏体时效钢和钛基合金、镍基合金。

一般多向模锻和分模模锻是一次加热和一次成形,这对高合金钢、钛合金和镍合金等材料来说极为重要。这些材料价格昂贵,锻造温度范围窄小,在锻造过程中易于产生裂纹,一次加热也可减少氧化损失。

■ 表2 国外生产的钢质多向模锻件

多向模锻件的质量越来越大,从数百千克到几吨、十几吨,如直径φ1025mm的Astroloy镍基合金超音速运输机大型涡轮盘和质量为13.5t的50万千瓦或更大的汽轮发电机组的涡轮盘,其示意图如图6所示。

■ 表3 国外生产的不锈钢和特殊合金多向模锻件

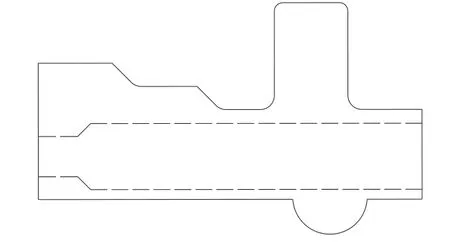

在300MN多柱塞液压机上一火多向模锻生产的Ti6Al6V2Sn飞机起落架空心锻件的示意图如图7所示,其质量仅为实心锻件的1/2,金属流线分布好,力学性能也大大提高。

图6 涡轮盘示意图

图7 飞机起落架空心锻件示意图

多向模锻生产的压气机盘,强度达1250~1650MPa,超过标准规定(1200MPa)38%;伸长率达20%,超出标准规定一倍以上。

多向模锻生产的Incoloy718镍基合金半球壳体如图8所示。

图8 Incoloy718镍基合金半球壳体

结束语

多向模锻不仅用于加工高合金钢和高级合金,而且也用于加工有色金属和一般钢材;不仅用于加工复杂的大型空心锻件,而且用于加工汽车、拖拉机锻件以及齿轮和各种管接头。需求量很大的齿轮、万向节十字头、万向轴法兰、后桥差速器十字轴、三向接头、万向节叉以及方向盘蜗杆等,都可以用多向模锻工艺来生产,其应用范围相当广泛。