双刀片错齿车刀在重切中的应用

2013-10-12中国北车集团齐齐哈尔轨道交通装备有限责任公司黑龙江161002吴景洋

中国北车集团齐齐哈尔轨道交通装备有限责任公司 (黑龙江 161002) 吴景洋

粗加工主要目的是为了尽快达到最大金属去除率的加工效果。通常我们采用的方法是:采用大尺寸刃口的机夹车刀进行重切加工,并为半精车、精车预留一定的加工余量。由于这个阶段的加工难度相对较大并在加工的总时间中占有相当大的比例。因此,在机床功率、刚性等条件足够满足的前提下,通过最大限度地增加切削深度或加大进给量等方式来大幅缩短粗加工时间是我们一直努力的方向。

1.设计背景和构想

我公司在生产时常会遇到加工余量大、工期紧的轴类零件的加工,所以我们希望在粗加工序中尽快地去除余量,而常备规格的刀具无法满足实际加工需求。

在生产中我们经常会使用一种错齿结构的阶梯面铣刀具,刀片采用分层切削方式,从而减轻切削力和分散轴径向切削力,径向齿差通常为0.5mm,轴向齿差从0.3~3mm,适用于大余量切削。受此启发,我们考虑能否在车刀的结构设计上采用刀片错齿结构。

2.设计结构

(1)搭接刀片参数选用 如何合理选择使用硬质合金刀片,成为我们提高加工效率,保证加工质量的一项重要工作。我们根据硬质合金牌号的性能及使用范围,结合工厂产品类型(品种杂、种类多)的特点,按被加工材料的特性进行分类,给出了使用刀片的几何参数和切削参数。

(2)搭接刀片形状选用 刀片形状要针对刀具所需主偏角的可达性来选择刀片形状,应采用尽可能大的刀尖角以保证刀片强度和可靠性,但是这必须与所需采用的切削变化率保持均衡。大刀尖角强度高,但需要较高的机床功率并易于产生振动;小刀尖角刚性差,切削刃吃刀较小,这使得切削刃对热量的影响更敏感。通常使用80°刀尖角 (C型刀片)的菱形刀片,因为它是.所有刀片形状的一个有效的折中,并可适用于大多数工序。

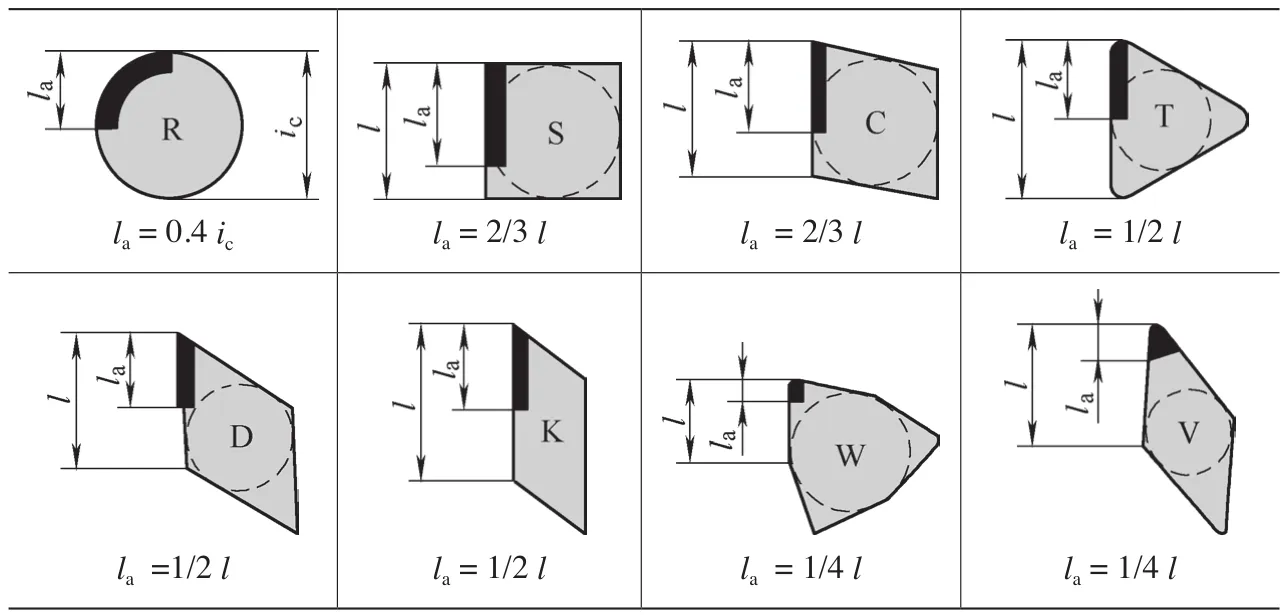

(3)确定有效的切削刃长度la切削刃长度的确定如附表所示。

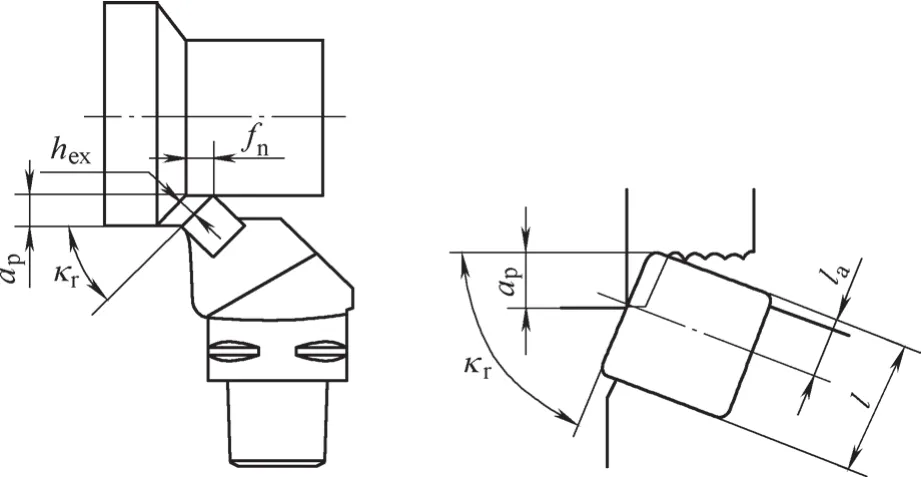

(4)主偏角kr和切削深度ap从切削深度ap与主偏角kr的关系图中可以确定必要的最小有效切削刃长度。切削深度会影响金属去除率、所需的切削次数、断屑和功率要求,如图1所示。

(5)实际工况条件 在苛刻的加工条件下,为获得足够的可靠性,应考虑使用较大、较厚的刀片。当切削至台肩时,切削深度会急剧地增加。应采取的措施是使用一个强度更高的刀片(更厚或更大) 以使刀片破裂的危险降至最小。

(6)刀具结构 根据阶梯轴的过渡尺寸连续变化而选用80°刀尖角 (C型刀片) 的菱形刀片,刀体结构和工件的干涉关系副偏角确定40°,主偏角则为60°。

切削刃长度表

图1 切深和主偏角的关系

如图2所示,刀具结构简图中的A、B值则参照附表中的数据确定。

图2 刀具结构简图

3.试切检验

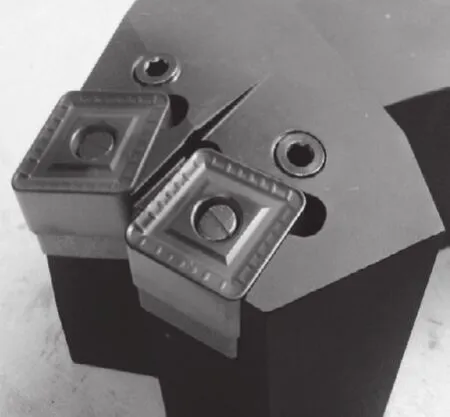

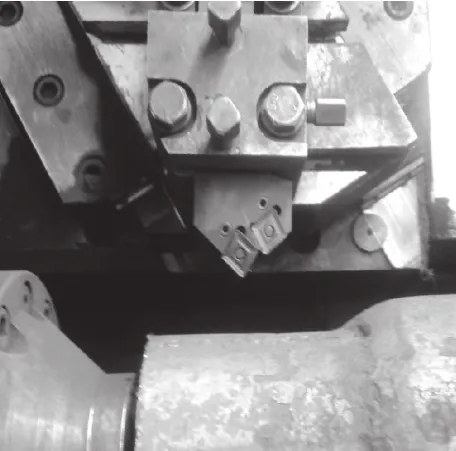

经过一年多的生产现场实际检验,这种双刀片错齿重切刀具完全满足生产现场的工艺要求(见图3、图4)。这套刀具具有切削效率高、易于操作、质量稳定、结构简单等优点。另外,我们可根据不同轴类工件的形状和库房现有刀片的情况,可选择多种形式刀片的搭接结构来满足实际工况需求。

图3 搭接刀具图

图4 刀具和工件图