连续模内的旋切技术

2013-10-12湖北职业技术学院孝感432100周友松

湖北职业技术学院 (孝感 432100) 周友松

孝感工业学校 (湖北 432100) 熊 英

随着科技的高速发展,连接器在电脑、消费电子、网络通信电子及汽车等诸多行业中的应用越来越多。而连接器的外壳不是弯曲铆合而成,就是拉深后切除底部和多余顶端。对于后者,在车床或旋压机上切除,工作效率低,浪费人力,也很难达到零件尺寸精度和表面质量的要求。如果采用连续模内的旋切加工,只需在连续模内加一旋切工位,就可以满足高效率和保证产品质量。

1.零件结构及特点

图1所示的零件是美国APPLE公司的USB线缆公插外壳,其拉深后的底部就是通过连续模内旋切加工切除的。其两翼展开长度16.34 mm;拉深后内径为(φ3.69±0.05)mm, 外径为(φ4.29±0.05)mm;拉深深度接近5mm,对小直径不锈钢来说为深拉深;底部旋切后再扩口,以便零件对插。零件材料为SUS304—2B,是日本SUS系列奥氏体不锈钢。相当于我国的0Cr18Ni9,具有良好的耐蚀、耐热及低温强度,冲压弯曲性好。2B表示不锈钢板材表面原始状态亮度两面发暗。材料厚度为0.30mm。

图1

2.模具结构及特点

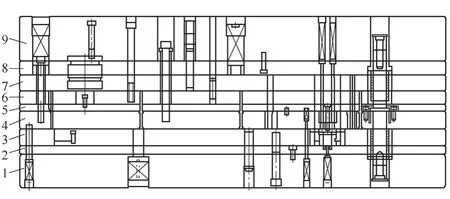

模具整体结构如图2所示,有上、下两块模座板;凸模固定板、凹模固定板、卸料板三块模板;每块模板各有一块垫板,即凸模垫板、凹模垫板、卸料垫板共三块。与普通连续模结构相比,这里多了一块上夹板,加一上夹板是为了加强旋切时工件定位和保证旋切凹模运动稳定,并提供该工位模具零件足够的运行空间和复位保证。

仔细观察图2所示,卸料板、卸料垫板和上夹板又被分成三段,这是因为工件在拉深开始时(前两次拉深)要的压料力比较小,方便材料顺利进入凹模;后面拉深(后两次拉深及整理)需要的压料力要大一些,以保证工件表面质量,改变压料力只要换不同弹性模量的卸料弹簧就可以做到。工件旋切完成后,通过在下模加工的孔道引入压缩空气,将旋切下的废料吹下,进入机床下面的废料框。

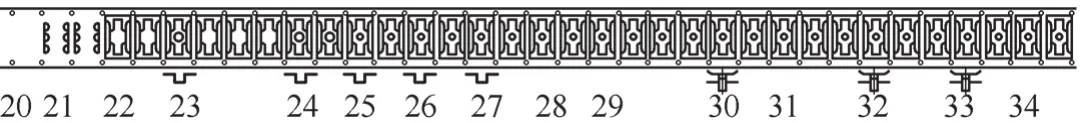

由零件Layout图(见图3),该模具共设计从20~34计15个工位,分别为:20冲定位孔;21、22下废料;23、24、25、26分别为第一次、第二次、第三次、第四次拉深;27是拉深修整工位;28为空工位,留有设计余地,也供改变材料或拉深量加大时使用;29是冲切拉深件顶部;30为旋切;31是弯曲;32是扩口;33再次弯曲;34切落工件。

图2

图3

3.旋切原理及模具主要零件设计

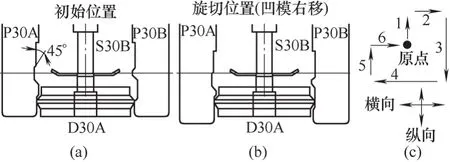

旋切原理:如图4a上模下行时,芯模S30B先插入工件,给工件径向定位,并引导工件底部需切除部分进入凹模D30A(旋切刀)内,实现轴向(深度方向)定位,从而保证工件处于正确的被冲裁位置。凹模D30A在凸模P30A/B和P30C/D作用下相对芯模S30B在水平面内作横向(左右)和纵向(前后)的顺序运动如图4c所示,以循环切除工件侧壁。

图4

图5

图4a、图4b所示为30工位模具零件的工作位置图。当滑块带动上模下行时,凸模P30A与P30B相互配合作用,使凹模D30A在凸模P30A/B的轨道线上作水平横向(左右)运动;同样,在凸模P30C与P30D相互作用下凹模D30A作水平纵向(前后)运动。凸模与凹模推动的引导角度设计为45°。图4a是凹模D30A在左右方向初始位置图,图4b是凹模在凸模P30A下行时突出部位的推动下向右运动,切断左边侧壁的示意图。

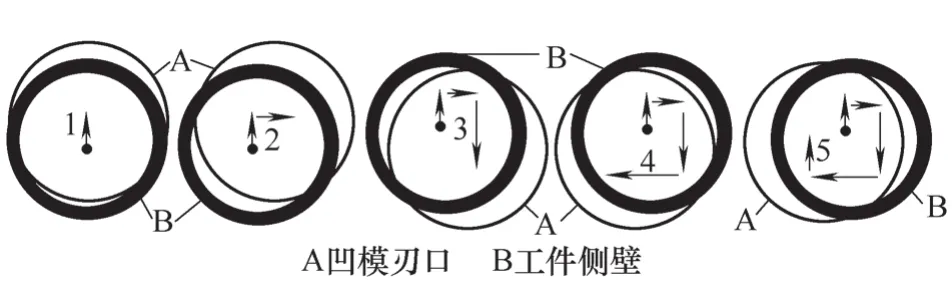

如图4c所示,工件在芯模S30B作用下完成定位。凹模D30A从原点位置开始依序在凸模P30D→P30A→P30C→P30B→ P30D→P30A推动下在水平面内作从1(向后运动0.5 mm)→2(向右运动0.5 mm)→3(向前运动1.0mm)→4(向左运动1.0 mm)→5(向后运动0.5 mm)→6(向右运动0.5 mm)的运动循环,完成整个旋切动作,拉深件底部完全切断,并最后回到原点位置。

图5所示为30工位各模具零件的安装位置。图中可以看到,凸模P30A和P30B各两支,操控凹模D30A作横向运动;凸模P30C和P30D各一支,操控凹模D30A作纵向运动。将凹模D30A做成长方体是为了加强凹模水平运动的稳定性和安装时的防呆。图中锥形的复位机构可保证凹模在芯模上行后回到原始位置。

图6为旋切运动的过程图,图中B为工件侧壁,A为凹模刃口,五个图分别代表凹模刃口运动的顺序位置,每个图中可以切断的是小半圆侧壁,将图中运动连串起来,可以观察到凹模可将工件完全切断。

4.结语

综上所述,连续模内完全可以直接加设旋切工位,以便提高效率和保证产品质量。该模具已在华东成功生产一年,共产出10KK,给厂家带来了可观的经济效益。