轿车制动盘的精加工工艺

2013-10-12河南万向系统制动器有限公司新乡453500张晓东

河南万向系统制动器有限公司 (新乡 453500) 唐 娟 张晓东

诸城市义和车桥有限公司 (山东 262200) 关炳奇

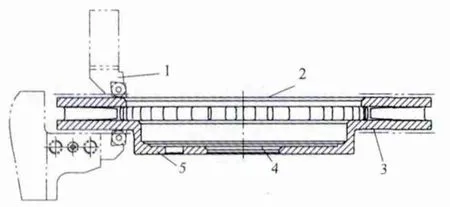

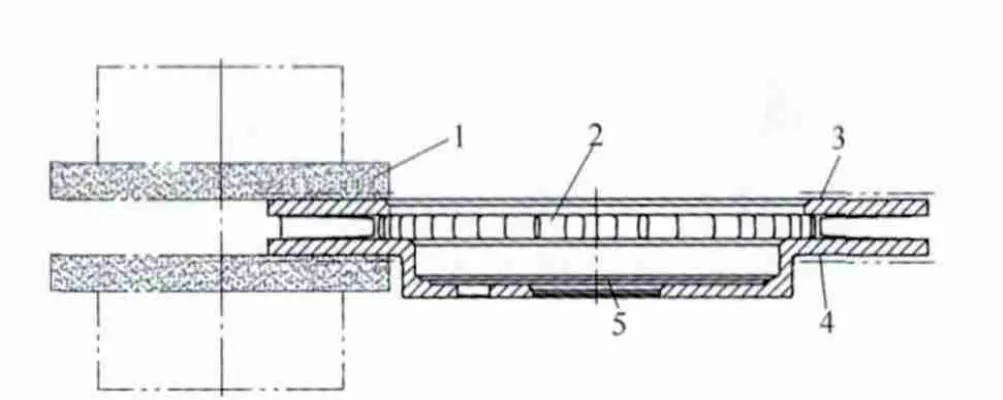

轿车制动盘在制动器零部件中属精密零件,尺寸精度要求较高,特别是两制动面的圆周厚薄差通常要求0.009mm,平行度要求0.04 mm,跳动要求0.025 mm。这些形位公差都靠精加工保证。同行都使用数控车床并采用双刀同步车削工艺来保证,也有的会根据顾客要求采用两制动面同时磨削工艺。加工示意如图1、图2所示。

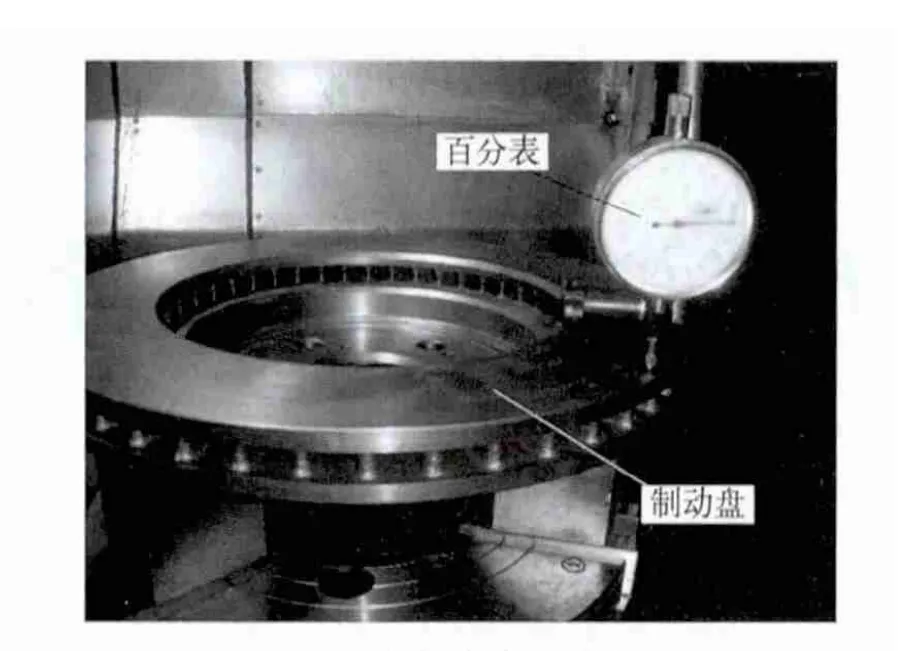

我公司是专业生产汽车制动器的公司,生产各种制动器总成及相关零部件,对制动盘的生产已有十几年的经验,以往我们是采用双端面同步磨削工艺来保证制动盘的形位公差。2012年我们为客户开发了一种新品制动盘,材料为HT250+6种微量合金,如图3所示。在试生产期间,客户取消了磨削要求,以上形位公差必须用车削完成,而此时我们设备上的双刀装置也出现了故障。为此,必须改变思路,思考另一种加工方法迫在眉睫。

图1 双刀同步车削示意

图2 同步磨削示意

图3 制动盘

1.分析

既然两面不能同时加工,那么一次加工一个面是否可行呢?首先分析设备是否可行。设备除了有一套双刀装置外,还有独立的刀塔,刀塔的端面及将两把刀分别装在两个刀座上,对两制动面分别进行加工,这样效率上肯定会降低,这并不重要,关键质量是否能达到要求?其次要分析两制动面为什么要同时加工。制动盘在精加工时为保证形位公差及表面粗糙度值Ra=1.0~2.0μm,我们选用的是陶瓷刀片,加工参数为:vc=500m/min、 f=0.2mm/r,加工余量不大于0.3mm。壁薄且直径较大的工件,制动面如果无支撑,在高速旋转的情况下,刚性较差,自身会发生抖动。

如果一次加工一个面,刀具与工件会发生共振现象,加工面将出现振刀纹,此时表面粗糙度及形位公差都达不到要求。如果用双刀同时加工,两把刀同时夹紧工件,增加工件的刚性,工件便不会抖动,也不会出现振刀纹,并且两把刀行径一致,只要设备本身精度没有问题,形位公差便能有效控制,效率也提高不少。制动盘直径323mm,属于直径较大产品,厚度23mm,不属于薄壁件。首先验证工件在高速旋转时自身是否会发生变形。

2.验证

将工件装到卡盘上夹紧,低速旋转工作台,将百分表固定到刀架上,测量制动面跳动量,如图4所示,然后百分表测量位置不变,再高速旋转工作台,转速达到精加工时的转速,此时跳动量与低速旋转时比较几乎无变化。此方法证明工件刚性较好。然后将上、下面选用跟双刀加工一样的参数,先加工一个面,然后再加工另一个面,如图5、图6所示。通过对每个工件的测量,发现制动面表面粗糙度不稳定,每次都是新刀尖加工的还行,加工20件左右后,表面粗糙度便超差,后来通过跟刀具供应商沟通,发现制动盘因材质里面含有少量钛、铬、钼等较硬材料,非常影响刀具寿命。供应商为我们提供了一种CBN刀片,此刀片属超硬材料,适合高速加工,刀片寿命较高。加工参数为:vc=800m/mim,f=0.2mm/r,加工余量0.3mm。经过对100个工件的连续加工、测量,各形位公差均达到客户要求。表面粗糙度值前60只均可稳定到Ra=1.2~1.8μm之间,到第61只开始不稳定,更换新刀片后即可。通过多次验证,最终将刀片寿命定到60只。而且通过刀具切削速度的提高及各工序间尺寸的调整,生产节拍同双刀加工一样——105s,丝毫不影响客户要求节拍。

图4 检测制动盘刚性

图5 加工上制动面

图6 加工下制动面

3.结语

截至2012年底,我们用此方法成功为客户开发了4种产品,生产节拍丝毫不受影响。现4种产品已全部批量生产。通过一年多现场实践积累,总结出以下经验:不管是普通的卧式数控车还是立式数控车,只要设备精度不下降,都可用此方法加工,加工时上下面参数选取不一定一致(主要是进给量),应根据实测表面粗糙度值进行调整,而且在加工薄壁零件时,参数的选取要避开工件与刀具的共振,这就需要根据不同的设备进行现场实际验证。