线束产品气密性问题研究与探讨

2013-10-12钟晓玲

钟晓玲,郭 胜

(沈阳兴华航空电器有限责任公司)

1 引言

通常情况下,用于有气密要求的线束产品,在连接器选型时,均采用气密性插座,而采用非密封插座又要实现线束产品气密性要求,无疑对设计者提出了新的挑战。如何满足线束产品用于密封装置的检测要求,影响气密性因数都有哪些,是值得研究的课题之一。

2 密封插座

在众多连接器设计中,为满足密封性要求,气密性插座常常采用玻璃烧结方式使插针、玻璃绝缘体、金属壳体成为一体。

玻璃烧结工艺非常复杂,生产工艺包括成形、排烧、装配、烧结等工序。而连接器在使用时的可靠性取决于插针与插孔的接触可靠性。接触可靠性取决于插孔弹性体的结构、材料、后处理。由于产品烧结温度高达九百多度,烧结时间长达三个多小时,如采用插座装孔结构,将导致插孔弹性变形,影响产品电性能。因此,烧结密封插座均采用装针结构,在两端压力差0.1MPa条件下,泄漏率可达到1×10-7cm3/s。

3 任务来源

2011年,根据用户提出的产品研制要求,对设备用的检测电缆进行研制。该电缆与设备连接的连接器选用的是J599/24FJ36SN插座,也就是插座装孔结构。气密要求:大气压力0.1MPa条件下,泄漏率 <1×10-7cm3/s。

4 气密性影响及分析

气密性是指装置盛装气体时的密封性,即装置是否漏气,装置不漏气,则气密性良好,装置漏气,则气密性不好。

检测电缆由连接器、导线束、防波套、记忆环等零组件组成,影响检测电缆气密性的因数有:

a)插座内插孔接触件与绝缘体之间的密封性;

b)绝缘体与壳体之间的密封性;

c)导线与接触体之间的密封性;

d)导电线芯与导线绝缘层之间的密封性;

e)导线绝缘层与树脂胶之间的密封性;

f)导电线芯自身的密封性。

综合分析产品技术要求,只有通过树脂胶,使上述零组件固定为一体,无任何缝隙,采用树脂胶灌封结构设计,才能实现产品的密封性要求。

5 密封结构设计

检测电缆与电子设备连接的J599/24FJ36SN插座,共有36个插孔接触件,接触件结构形式复杂,插座内既有同轴接触件,又有8#双绞屏蔽接触件,同时还有功率型接触件,接触件排列密度相对较高。

按用户要求,检测电缆与插座接触体相连接的导线芯数多达36根,即36个插孔全部参与电信号传输,导线规格为22×0.35mm2+6×1.0mm2+3×2.0mm2+3×8.2mm2+2×SEFF-78-1-51。导线截面积小则0.35mm2,大则 8.2mm2,各种导线与接触件连接集束后,导线密度非常大,几乎占满插座尾部整个空间,采用树脂胶进行灌封,空间非常小,用现有插座设计结构,很难实现产品的密封性要求。

针对产品这一不利因素,经与用户协调,征得用户同意,在不影响检测电缆与电子设备装配条件下,在原插座基础上进行改进设计,通过加大插座尾部附件壳体轴向尺寸,改善尾部灌封空间,使尾部灌封高度加长,见图1所示。

图1 尾部灌封示意图

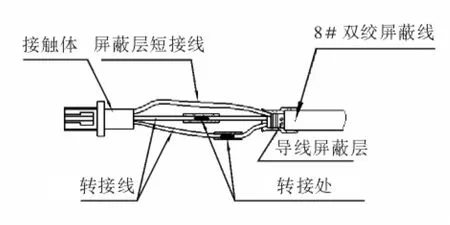

导线的导电线芯由多股导电金属丝绞合而成,丝与丝之间,线芯与绝缘体之间均存在缝隙,多股线芯离接触件越近,有效密封厚度越薄,密封性越差。为保证导线的导电线芯与接触体之间无泄漏,接触体与导线线芯之间采用转接技术延长接触体与导线线芯之间的距离,以此增加灌封胶厚度,提高密封可靠性,见图2所示。

插座内的接触件与绝缘体之间,绝缘体与壳体之间均为间隙配合,要达到产品密封性要求,接触件与绝缘体结合部位及绝缘体与壳体结合部位均采用胶粘技术,使其成为一体。

图2 接触体与导线线芯示意图

插座的接触件与导线的连接为压接结构,由于压接接触件导线压接端有观察孔,故导线导电线芯与接触件压接后,影响产品密封性。因此,检测电缆的非同轴导线,在导线导电线芯与接触件之间的连接设计为焊接结构,防止泄露,使其满足密封性要求,见图3所示。

图3 接触件与导线的焊接

为提高产品密封可靠性,在条件允许情况下,在插座尾附件壳体靠近接线端内壁,增设一字环形槽,增加树脂胶与插座壳体抗拉强度和密封性。

6 树脂胶的选择

综上所述,检测电缆要想达到良好的密封效果,树脂胶的选择至关重要。树脂胶不仅要适应产品使用环境要求,同时还应与金属材料和非金属材料具有较强的结合力、良好的流动性、绝缘性和抗老化等特性。

经分析和论证,环氧胶是目前公司连接器广泛使用的树脂胶,具有良好的绝缘性、耐高温和抗腐蚀性。同时,该树脂胶无论是与金属之间还是与非金属之间均有很强的结合力,可操作性强,技术指标满足所研制的检测电缆要求。因此,产品的研制选用此树脂胶作为灌封胶。

7 工艺设计

如何实现产品设计要求,达到预期设计质量,工艺设计是产品设计重要保障。产品的灌封质量对产品密封性起关键性作用。

用环氧胶进行灌封,胶固化后会不同程度的产生气泡,气泡的生成将严重影响致密度,从而增大产品的泄漏率,降低产品的密封性。

为克服环氧胶气泡的生成,应清楚环氧胶在使用过程中产生气泡的原因,主要原因如下:

a)环境温度低,胶液粘度比较大;

b)两组分胶混合时搅拌不均匀;

c)固化时间短;

d)环境温度高或一次性混合料液过多使固化速度过快;

e)混合胶液后在使用期间放置时间过久;

f)浇注空间过小。

为避免或减少环氧胶气泡的生成,在生产过程中,除应严格控制胶液配比外,还应掌握胶液的使用环境温度。为解决手工搅拌胶液不均匀性,在产品研制期间,设计了胶液专用搅拌设备,使两组分胶液充分搅拌均匀,并在灌封前后对胶液进行真空脱泡处理,使检测电缆的密封性合格率由70%增加到100%。

8 结束语

检测电缆突破以往产品设计模式,在产品研制过程中,经过广大技术人员不断探索、实践和改进,通过电性能试验考核、环境试验考核和随系统考核,均满足产品技术协议提出的各项要求,在大气压力0.1MPa条件下,泄漏率 <1 ×10-7cm3/s。