人工智能燃烧优化系统在1028t/h电站锅炉的应用

2013-10-12李忠猛

李忠猛

(天津陈塘热电有限公司 天津 300222)

0 引言

当前,国家对节能、减排、降耗的要求越来越高,节能的经济效益也越来越明显。锅炉是燃煤电站三大主设备之一,锅炉效率的高低不仅与设计参数有关,更与实际运行操作调整的水平密切相关,如锅炉排烟温度每升高10℃,供电煤耗就要升高1.7g/kWh[1]。一般的运行规程,对于额定负荷运行参数规定的比较详细,但对于变工况运行,参数规定就没那么详细,一般只给出一个安全的调整范围,具体的参数设置,由运行人员根据经验和习惯进行调整,在该范围内,能保证安全运行,但不能保持在最佳经济工况连续运行。

通过建立锅炉燃烧智能优化控制系统,采用先进的神经元网络技术和现代预测性优化控制理论,改进DCS控制策略,对一些关键逻辑和控制变量进行修改和修正,实现锅炉热效率、NOx排放等多变量的动态优化控制,始终将锅炉燃烧调整到“最佳”状态,期望提高锅炉燃烧效率,减少污染物排放,降低厂用电,达到节能、环保的效果。[2]

1 设备概况

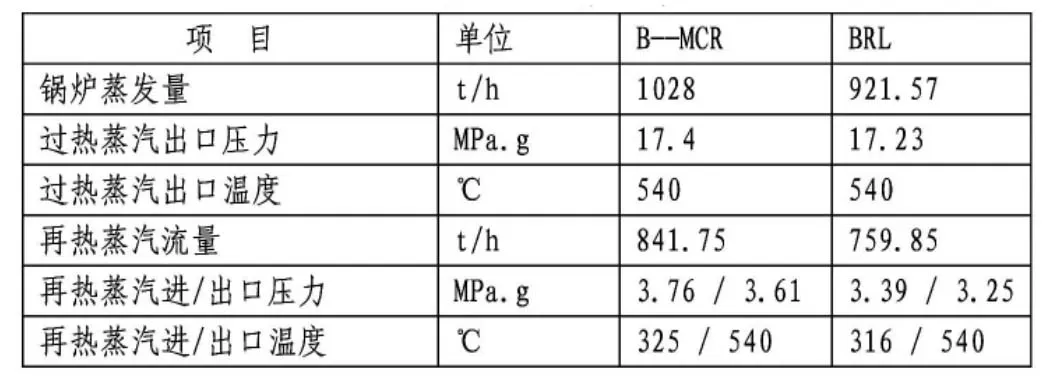

陈塘庄热电厂8号机组为300M W热电联产机组,锅炉形式为亚临界参数、四角切圆燃烧方式、自然循环汽包炉,单炉膛п型布置,燃用烟煤,一次中间再热,平衡通风、固态排渣,全钢架、全悬吊结构,最大连续蒸发量1028t/h。锅炉主要参数见表1。

表1 锅炉参数

机组的DCS系统为新华XDPS-400+,具有实时数据采集、过程控制、顺序控制、高级控制、报警检测、监视操作等功能。XDPS—400+采用冗余数据通讯网,所有XDPS站点均直接与其相连,避免了多层网络在物理和信息格式转接过程中造成的通讯延迟、瓶颈和可靠性降低,满足了目前工业过程控制所采用的集中监控方式对人机接口站实时性和可靠性的要求。

2 燃烧优化控制系统的原理及组成

2.1 系统原理

本项目采用的智能优化控制软件通过收集机组大量的运行数据,建立神经元网络模型,来分析机组的运行工况。人工神经元网络是模拟生物大脑神经元细胞的结构和功能而构成的一种信息处理系统,具有识别、学习、逻辑思维和分析判断的能力,可以以任意精度逼近任意非线性连续函数,拥有很强的适用于复杂环境和多目标控制要求的能力,适用于复杂系统的优化控制【3】。

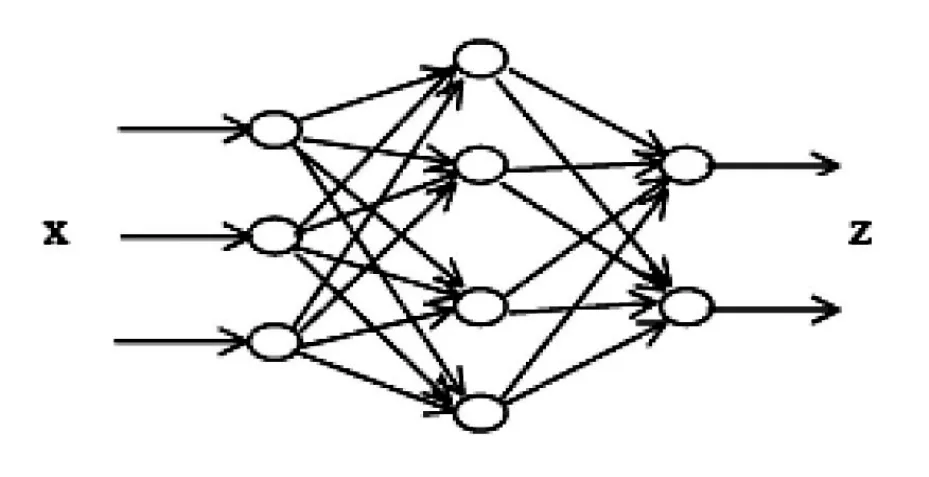

传统辨识方法通常取线性时不变的离散参数化模型来建立过程模型,模型结构确定后,采用最小二乘法或极大值法来计算模型参数。过程的非线性特性的影响通过在线周期性更新校正模型参数来补偿,或者由分布在工作区域的一组局部线性模型来表示。然而当操作条件或扰动引起过程从线性化工作点漂移时,基于线性模型的控制器的控制性能可能产生很大的偏离。因此说明某些对象的非线性特性和复杂性不能在线性模型的框架下完美表达,此时一个包容对象所有工作区域的非线性模型对设计控制器应该更加有利。在这种情况下人工神经元网络建模技术是最好的选择。B P神经网络选用三层误差反向传播网络(Back Propagation),其结构如图1所示:

图1 BP神经网络三层误差反向传播结构图

x、z是网络的输入、输出向量,每一神经元用一个节点表示,网络由输入层、隐层和输出层节点组成,前层至后层节点之间通过权系数相联结。B P神经网络学习时,输入信号从输入层经隐层传向输出层(正向传播),若输出层得到期望的输出,则学习算法结束;否则,转至反向传播。反向传播就是将误差信号(样本输出与网络输出之差)按原联接通路反向计算,由梯度下降法调整各层神经元的权值,使误差信号减小。以下是各层权值的具体过程(即B P学习算法):

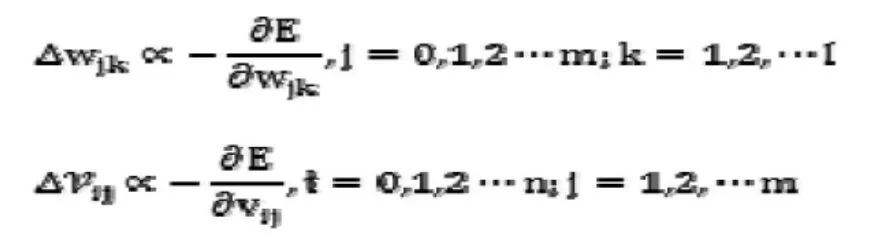

定义网络的输出误差,将其依次展开至隐层和输入层,在使误差不断减小的原则下,应使权值的调整量与误差的负梯度成正比,即:

经推导可得到各层权值调整的计算公式,写成向量的形式为:

式中,为输入向量,为隐层输出向量,为输出向量,为期望输出,而和分别是隐层到输出层和输入层到隐层的权值矩阵。

BP网络的学习训练过程如下:

(1)初始化网络,对网络参数及各权系数进行赋值,其中权系数应取随机数。

(2)输入训练样本,计算各层的预测值,并与真实值相比较,得出网络的输出误差。

(3)依据误差反向传播规则,调整隐层之间以及隐层与输入层之间的权系数。

(4)重复步骤(2)和(3),直至预测误差满足条件或训练次数达到规定次数。

通过对锅炉运行历史数据和试验数据的分析判断,以提高热效率、降低氮氧化物的排放量为目标,优化燃烧,从而在不断变化的特定的系统运行状况下找出最佳匹配的操作参数,选择最优化的系统运行方案,始终将锅炉燃烧调整到“最佳”状态。

2.2 系统组成

系统硬件为1台研华工控机(IPC-610P4双硬盘80G×2)和显示器。优化控制软件与XDPS-400+之间采用MODBUS协议的串口通讯,优化控制软件所在工控机作为从站,DCS作为主站进行应答操作,实现数据的双向通讯。由于通讯距离较远,为了保证工控机与DCS的通讯效果,工控机与网关之间采用RS-232C接口转化成RS-485接口的适配器来处理来完成,适配器与网关之间通过双绞数据线连接。

BP优化软件包按运行状态可以分为离线和在线两大部分:离线部分包括系统管理、数据协调、模型辨识和仿真器四个模块;在线部分包括数据通讯、数据前处理、数据后处理、数据记录、数据观察、在线优化控制器等六个模块。

3 项目实施要点

3.1 典型的DCS操作变量的逻辑修改

锅炉智能燃烧优化控制系统是根植于DCS系统之上的二级控制系统,它要求DCS系统首先要投入运行,再运行锅炉智能燃烧优化控制系统。通过适当的通讯与逻辑设计,特别是在通讯故障后的保护处理,可以实现在锅炉智能燃烧优化控制系统和DCS系统之间平滑无误的连接与切换。

3.2 通讯监测

优化系统与DCS进行双向通讯,有一个称为看门狗的专门的软件监视通讯状态,优化系统连续发出脉冲信号,DCS侧做一个接受控制逻辑,如果在一定的时间内接受不到脉冲信号,就认为系统通讯中断,优化控制系统自动切除,恢复到DCS控制状态。

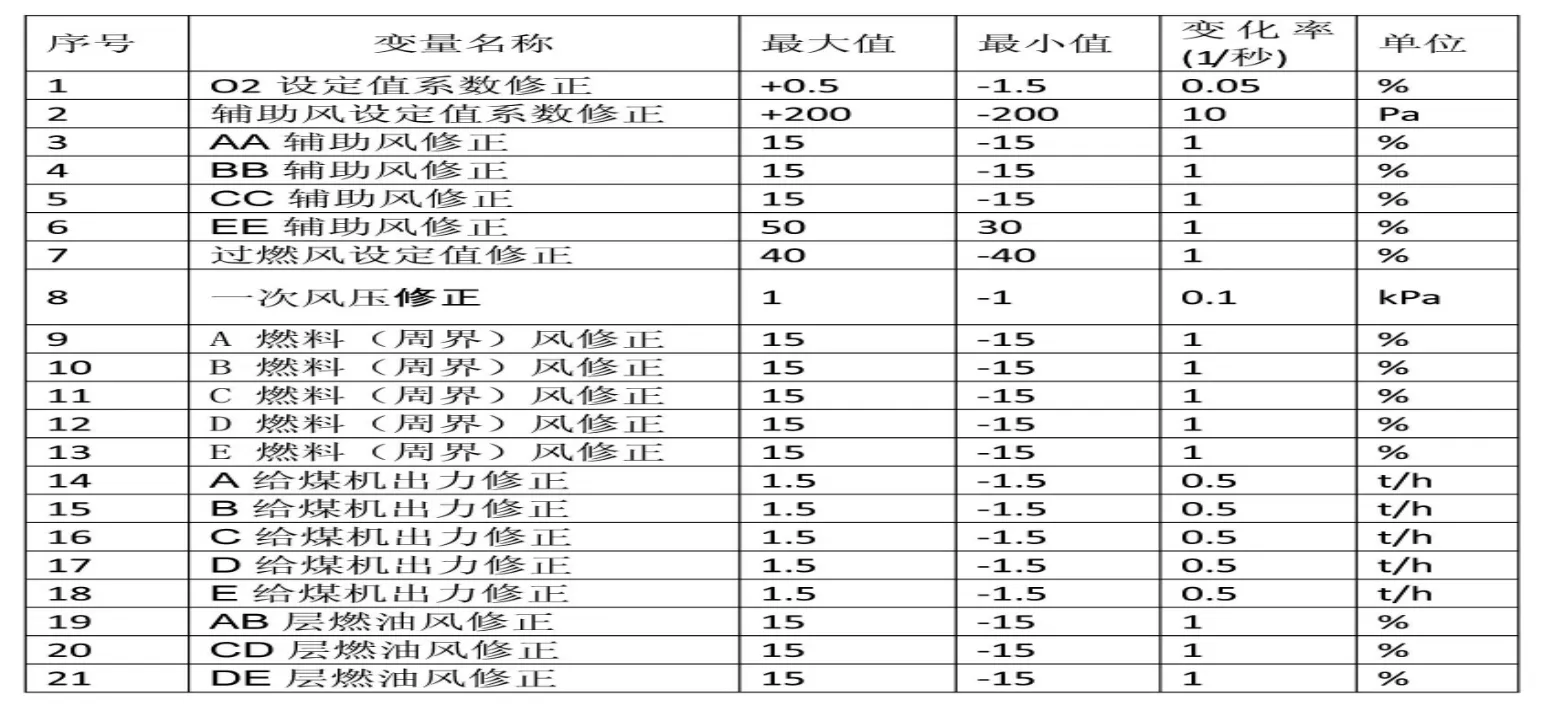

3.3 参数变化范围和变化速度的限制

通过做试验和调试,确定出参数的变化范围和变化速度,优化控制系统的出口参数确定的变化范围和变化速度内(见表2);同时在DCS侧也要做一个数据过滤器,凡是从优化系统过来的参数,都要经过这个过滤器的过滤,确保影响DCS系统的参数在一定的范围以一定的速度变化,不对DCS系统产生冲击。

表2 调整相关变量及最大调整范围

4 燃烧优化系统投运效果

经过一段时间的调整,燃烧优化系统已能够稳定有效运行。为了检验燃烧优化系统特进行验收实验,通过对锅炉效率、NOX、发电煤耗等参数的比较,来验证该系统的调节效果。实验分170MW,230MW,300MW三个负荷点进行,在每个负荷实验过程中要求:(1)煤质相对稳定(2)喷燃器摆角一致(3)磨煤机启停情况一致(4)锅炉运行稳定,其他影响锅炉运行状态的各种操作暂停(5)DCS相关工作站不要进行重启,保证燃烧优化系统和DCS通讯稳定正常(6)在要求的每个负荷下,锅炉稳定运行3小时后,投入优化系统运行4小时。试验数据见表3。

表3 燃烧优化系统投切效果对比

在机组负荷170MW,230MW,300MW三个工况下,锅炉智能燃烧优化系统投运后,锅炉效率分别提高了0.414%、0.453%和0.387%;NOX分别下降了10%、15%和13%;送、引风机总能耗分别下降6.79%、6.79%和1.5%。从以上试验数据可以看出,智能燃烧优化系统的投运,使锅炉运行性能得到明显改善,达到了节能减排的效果。

5 总结

利用先进的锅炉燃烧智能优化控制技术,根据机组的实际运行状况,通过二次开发,对一些关键逻辑和控制变量的进行修改和修正,实现了对天津陈塘热电有限责任公司8号机组的锅炉热效率、NOx排放进行多变量的动态优化控制.锅炉智能燃烧优化系统投运后,效率平均提升0.35%以上,NOX下降10%以上,获得良好的经济效益和社会效益。

基于热工控制系统的锅炉燃烧优化技术不需要对锅炉受热面进行改造,通过在分散控制系统(DCS)控制的基础上,采用先进的控制算法实现提高锅炉效率和降低污染物排放,具有投资少、风险小、效果明显的优点。

[1]中国电力投资集团公司.300MW火电机组节能对标指导手册[M].北京:中国电力出版社,2008.

[2]孔亮,张毅,丁艳军,吴占松.电站锅炉燃烧优化控制技术综述[J].电力设备.2006,7(2).

[3]周昊,朱洪波,岑可法.基于人工神经网络和遗传算法的火电厂锅炉实时燃烧优化系统[J].动力工程.2003,23(5).