综采液压支架电液控制系统设计与研究

2013-10-11战秋英

战秋英

(安徽三石液压机械有限公司, 安徽 淮北235000)

液压支架是以高压液体为动力,由金属构件、液压系统和控制系统组成。它可实现支撑、切顶、自移和推溜等工序。液压支架可与采煤机、刮板运输机组成回采工作面的综合机械化设备。液压支架电液控制系统由电子计算机、传感器、液压控制回路部件等部分组成,能够按照生产条件的需要来控制液压支架的自动工作。其核心是通过计算机程序控制的电子信号来驱动电液阀动作,将手动操作变为计算机的电子信号操作,实现液压支架的自动循环控制,改善劳动条件,解决特殊地质条件的生产工艺问题,实现综采工作面的自动化管理。

1 综采液压支架电液控制系统设计

支架电液控制系统主要由主控制台(MCU)、远程数据传输控制单元和电液控制单元组成。主控制台设在工作面运输巷内,也可以根据具体情况不设主控制台而只设支架控制器。

1.1 综采液压支架电液控制系统组成原理

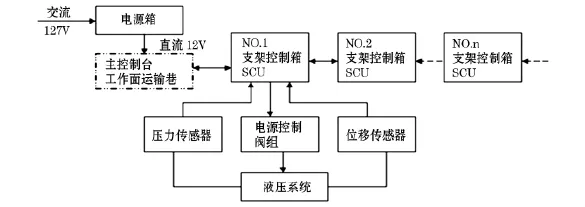

综采液压支架电液控制系统组成原理如图1所示。由在工作面布置的支架控制器、采煤机位置传感器、行程传感器、隔离耦合器、压力传感器、监控主机、支架人机操作界面、电源、电磁先导阀、主阀、过滤元件、辅助器、连接器和电源电缆等组成。其中,电源箱可为工作面8~10架支架单元供电,不同电源组的控制器之间采用一个通信耦合器连接,每个电源箱都配置一个电源耦合器,其中支架人机操作界面、传感器、支架控制器、控制电缆、主控制阀组、电磁组阀和辅助阀等组成每个液压支架控制单元。

图1 液压支架电液系统的组成

1.2 主要元部件的作用

支架控制器是支架电液控制系统的核心部件,主要用来进行支架的动作,传感器的数据采集和数据通信。工作面支架控制器使用连接器互联形成工作面支架通信网络系统,实现工作面数据传输。

隔离耦合器是用以实现综采液压支架控制器的电源组隔离和信号耦合。其中隔离耦合器利用光电隔离技术,使数字信号得到传输而对电气信号进行隔离,从而实现信号在整个系统中传输。

压力传感器是电液控制系统中用于反馈支架压力工作状态。直接安装在采煤工作面的液压支架上,用以检测支架相关部分压力,为支架控制器提供控制动作提供信号,实现综采支架电液控制的闭环可控制。

行程传感器是支架电液控制系统中用于反馈推移、拉溜工作状态的元部件。用来检测推移千斤顶的行程,同时也提供支架控制器控制动作的依据,实现综采液压支架的自动控制。

采煤机红外线位置传感器包括红外线发送器和红外线接收器两部分。红外线发送器安装在采煤机身上,红外线接收器安装在液压支架上。红外线发送器不停地发送一定频率的有固定编码的红外线信号,当采煤机运行时,安装在不同支架上的红外线接收器会受到信号,将此信号通过RS232通信方式传送给支架控制器,支架控制器通过判断即可确定采煤机的当前位置。

监控主机是整个系统的核心,是工作面综采液压支架电液控制系统信息收集和传输信息的中心,由煤矿井下环网将综采工作面数据送到外部,从而在地面监控计算机上可以方便地监控与查看井下工作面推进度、传感器状态、网络错误率等一系列数据参数。

电液控制阀组是支架控制系统的核心。目前使用的阀组有两种,一是由电磁先导阀控制的阀组;二是由微型电机控制的电液阀组。

主控计算机一般布置在顺槽巷道中,与工作面支架控制器网络连接作为井下控制中心,作为工作面上一级控制机,使电液控制系统增加了一个层次和等级,扩展充实了电液控制系统的功能。主控计算机运行专用程序控制软件,汇集存储工作面的支架控制器采集和传来的数据,随时显示这些数据参数,监视支架的工况和动作状态。

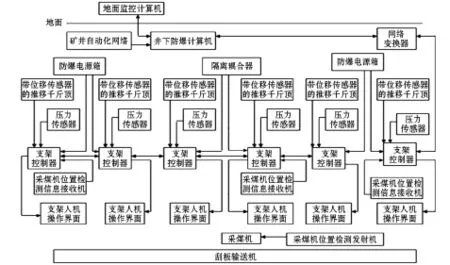

1.3 综采液压支架电液控制系统组成

综采液压支架电液控制系统中的核心部分主要由支架人机操作面、隔爆兼本安电源、支架控制器及电磁先导阀组成,液压支架电液控制系统结构如图2所示。技术人员通过操作界面实现与系统的人机交互对话,通过发出的信号和指令,使得控制器驱动电磁先导阀,由电磁先导阀实现电液信号的转换,主阀将液压信号放大,实现液压缸的动作控制,从而实现支架的动作控制。支架整个动作过程通过多个行程传感器、压力传感器、角度传感器等进行检测反馈,结合电液控制系统信号通过井下顺槽的监控主机进行集中控制与集中管理,实现工作面综采液压支架的自动控制。

图2 液压支架电液控制系统结构

2 综采液压支架电液控制阀设计

2.1 电液控制阀的设计原理

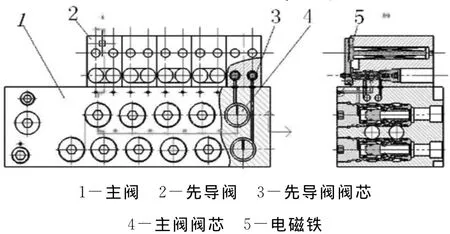

电磁控制阀由电磁先导阀及主阀组成,在接到支架控制器给出的电信号后,电磁先导阀动作,控制主阀开启,向所连接的液压缸供液,使支架作相应的动作。

2.2 电液控制阀的结构设计

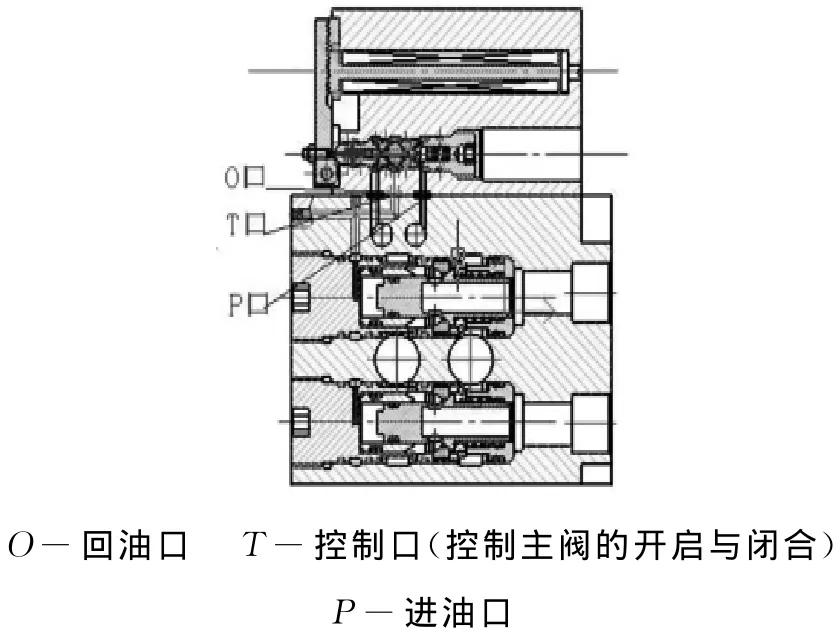

电液控制阀总体由电磁先导阀和与相通的主阀所组成。总体结构设计如图3所示。

图3 控制阀结构图

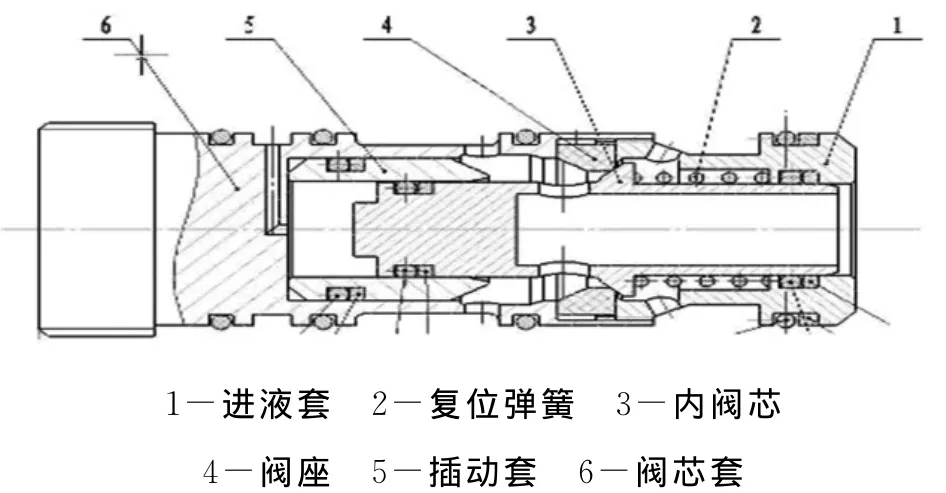

其中主阀阀芯是液控二位三通换向阀,经由控制压力控制,用于煤矿液压支架的控制,主阀由阀芯套、差动套、阀芯、阀座,复位弹等组成。负载采用液压模拟加载,用闭环控制的比例溢流阀和比例定差减压阀模拟提供负载。伺服阀回油阻力由溢流阀提供。由闭环控制的溢流阀模拟加载,可得阻力载荷稳定性高,加载、卸载方便等特点。其结构如图4所示。为了在压力管路上设置了压力继电器和电磁溢流阀,防止系统附件故障导致系统压力超压。当系统超压时,电磁溢流阀首先打开泄压,若压力进一步上升,压力继电器发出切断电机电源信号,保护整个液压系统。为了防止系统突然出现的未明故障,溢流阀上的电磁阀受控于紧急卸荷开关,按压紧急卸荷开关,液压系统卸荷。

图4 主阀阀芯结构图

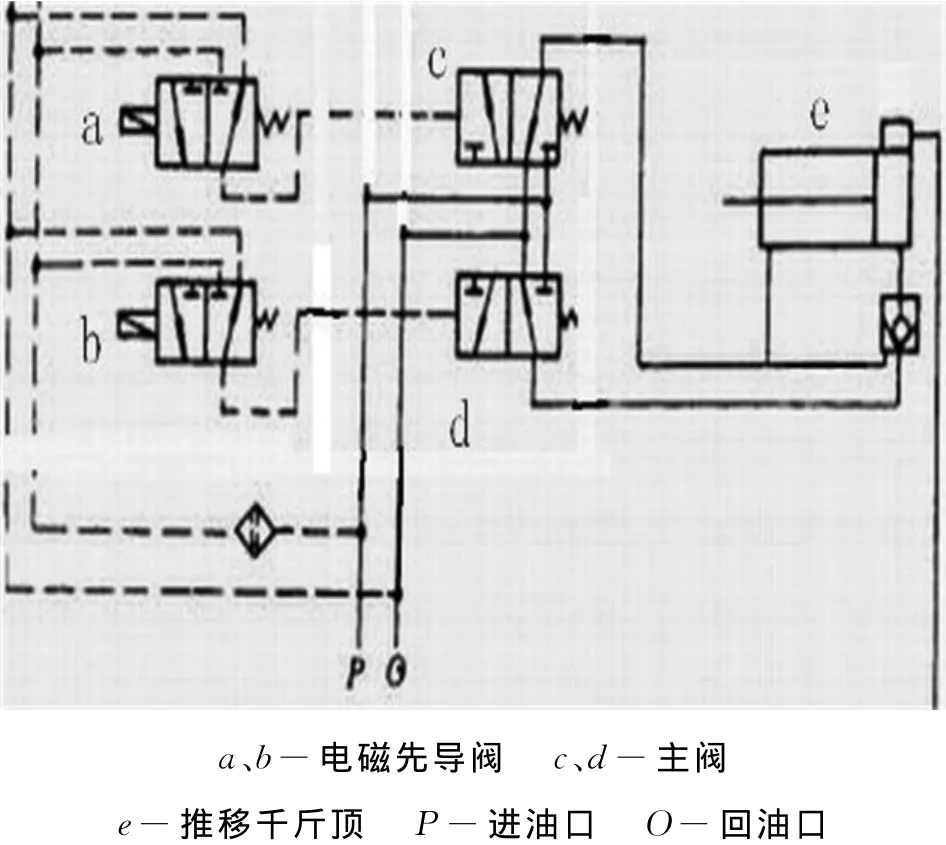

其中主阀及先导阀的油路结构,位置关系如图5所示。

图5 控制阀油路

2.3 电液控制阀的工作原理

电气和液压两部分组成电液控制阀。通过支架控制器自动检测和监控,计算机按照内储的程序发出综采液压支架动作指令,使得先导阀动作,液压信号首先驱动右边的主阀动作,使立柱和千斤顶按照设定的顺序动作。由压力传感器和位移传感器反馈立柱和千斤顶的工作状况到控制器,控制器按照反馈的信号决定控制下一个动作顺序。

当电磁先导阀a通电开启而电磁先导阀b关闭时,先导阀a的控制口打开,此时先导阀a的进液口与控制口相连,液压油经过控制口进入主阀c,通过油压作用开启主阀c,主阀的控制口打开,油液经过油路进入推移千斤顶e的左腔,而此时先导阀b是关闭的,进油口直接与回油口相连通,主阀d关闭,液压油无法进入推移千斤顶的右腔,这样推千斤顶的左右两腔形成压差,千斤顶便在液压油的推动下向右运动。

同样,当电磁先导阀b通电开启而电磁先导阀a关闭时,先导阀b的控制口打开,此时先导阀b的进液口与控制口相连,液压油经过控制口进入主阀d,通过油压作用开启主阀d,主阀的控制口打开,油液经过油路进入推移千斤顶e的右腔,而此时先导阀a是关闭的,进油口直接与回油口相连通,主阀c关闭,液压油无法进入推移千斤顶的左腔,这样推移千斤顶的左右两腔形成压差,千斤顶便在液压油的推动下向左运动。电液控制阀原理如图6所示。

现阶段我国支架电液控制生产批量不大,工艺要求高,因此降低成本,尤其是传感器和电磁阀等元件是今后面临的重要问题。本文结合综采工作面实际现场情况,提出了综采液压支架电液控制系统组成和工作原理设计,进行了电液控制阀的结构设计、主阀阀芯结构设计、电液控制阀的工作原理设计和系统结构设计。实践表明,提高了元器件的可靠性,提高了传感器的抗干扰的能力,阀门和电子元器件等有足够的使用寿命和抗污染力。对复杂地质条件的适应能力好,适用范围扩大。该系统结构简洁、性能可靠、功能较完善、成本较低,可满足不同条件的工业现场,为我国煤矿综采工作面自动化水平的提高作出应有的贡献,并使综采工作面自动化水平得到显著提高。

图6 电液控制阀原理

[1]宁宇.综采工作面液压支架电液控制系统设计[J].煤炭科学技术,2009,(1):1-3.

[2]吴国强,张北辰.液压支架电液自动控制系统国产化研究[J].中州煤炭,2006,(5):14-15.

[3]王国法.液压支架控制技术[M].北京:煤炭工业出版社,2010.

[4]伍小杰,程尧,崔建民,等.液压支架电液控制系统设计[J].煤炭科学技术,2011,(4):106-109.