低阶煤低温干馏炉中低温燃烧室温度场分布模拟及结构优化

2013-10-11张永发赵海滨

刘 俊,张永发,王 影,陈 磊,徐 英,赵海滨

(太原理工大学煤科学与技术教育部和山西省重点实验室,山西 太原 030024)

褐煤水分高、热值低、易风化和自燃,单位能量运输成本高,不利于长距离输送和贮存。褐煤热解提质可获得宝贵的热解煤气、焦油和洁净半焦[1-4]。因此国内外研究者对褐煤低温热解技术进行了大量的研究开发[5-9]。作者课题组开发了一种高效采油低温干馏炉[10],其结构与现代焦炉结构相似,高效采油低温炭化炉中的传热方式为内外混热式,热解温度范围为600~700℃。为适应600~700℃热解的要求,炭化炉中的燃烧室采用自主研发的旋流式低温燃烧室。该低温燃烧室的燃烧器采用扩散鼓风式燃烧器[11],燃烧所需空气由鼓风机供给,燃烧过程属于扩散燃烧,根据对火焰形状以及燃烧强度的要求采用套管式燃烧器;燃烧室以焦炉煤气为燃料采用旋流式燃烧室,燃气及燃烧产物形成旋流使其内部温度分布均匀。

计算流体力学CFD是通过计算机模拟流体流动、传热和燃烧等物理现象的技术,在研究燃烧器内部流动、多组分扩散、化学反应等复杂现象以及燃烧器优化设计中起着重要的作用。人们已对大型工业燃烧器进行了三维全尺寸数值模拟与优化调整,优化后的燃烧器运行工况良好,解决了原燃烧经常出现的问题[12-14]。文献检索表明,目前未见低温燃烧室(低于850℃)结构及其相关研究。本文采用Fluent 6.3 CFD软件,对自主研发的褐煤热解高效采油低温炭化炉中旋流式低温燃烧室内部温度场分布进行模拟计算,并进行了燃烧室结构优化。

1 实验部分

1.1 燃料煤气的组成

采用焦炉煤气作为燃料,其组成如表1所示。

表1 焦炉煤气主要组分的体积分数

1.2 燃烧室

燃烧室结构为长方体结构(1500 mm×200 mm×1500 mm),烟气出口(150 mm×150 mm)位于燃烧室中央,燃烧器采用套管式喷头,喷头分别位于燃烧室右侧顶部和左侧底部。燃烧室具体结构如图1。对其进行网格划分,目前常采用区域法或分区网格[15],基本思想是,根据外形特点把复杂的物理域或复杂的拓扑结构划分成简单的网格(结构块网格)。燃烧器焦炉煤气和空气进口处采用T-grid方法进行网格划分,形成四面体网格,长方体部分即炉膛采用Hex/Wedge copper方法[16]进行网格划分,形成六面体网格。网格划分情况如图1所示。

1.3 工况和边界条件

喷嘴中心圆通道(内管)走焦炉煤气,圆环通道(外管)走空气,通常焦炉燃烧室空气过量系数[17]控制在1.1~1.25范围内,本实验空气过量系数为定值1.25。燃气进口、空气进口、烟气出口和壁面的边界条件见表2。

2 结果与讨论

2.1 数学模型的建立

2.1.1 湍流模型

本模拟对象选取带旋流修正的湍流模型(Realizablek-ε模型[18])作为湍流模型。可实现k-ε模型的湍动能及其耗散率输运方程如式(1)、式(2)。

表2 模拟工况的边界条件及参数

式中,Gk表示由于平均速度梯度引起的湍动能产生;Gb表示由于浮力影响引起的湍动能产生;YM表示可压缩湍流脉动膨胀对总的耗散率的影响;C2和C1ε是常数;σk和σε分别是湍动及其耗散率的湍流普朗特数。

在Fluent中,作为默认值常数,C1ε=1.44,C2=1.9,σk=1.0,σε=1.2。该模型适合的流动类型比较广泛,包括有旋均匀剪切流、自由流(射流和混合层)、腔道流动和边界层流动,特别是可实现k-ε模型对圆口射流和平板射流模拟中,能给出较好的射流扩张角,所以本模拟选取带旋流修正的湍流模型。

2.1.2 辐射模型

焦炉煤气和空气的非预混燃烧最高温度为2400 K,因此辐射传热不可忽视,在计算时必须考虑辐射传热[16]。本模拟采用P-1辐射模型,P1模型仅适用于光学厚度αL(在计算辐射传输时,两个给定高度层之间的单位截面铅直气柱内特定的吸收或发射物质的质量)较大的场合,即仅适用于计算域较大的场合。对于该燃烧室内的流动,L为燃烧室的直径,αL>1。P-1辐射模型[19]是P-N模型中最简单的类型,P-N模型的出发点是把辐射强度展开成为正交的球谐函数(正交序列级数)。如果只取正交球谐函数的前4项,对于辐射热流qr,能得到式(3)。

式中,a为吸收系数,σs为散射系数,G为入射辐射,C为线性各相异性相位函数系数。

2.1.3 化学组分输送和反应流的模型

模拟燃烧的模型有通用有限速率模型、非预混模型、预混模型和部分预混模型4种。焦炉煤气和空气以相异流进入燃烧室,因此本模拟采用非预混模型[20]。

在非预混燃烧模型里,并不是解每一个组分输送方程,而是解一个或两个守恒标量(混合分数)的输送方程,然后从预测的混合分数分布推导出每一个组分的浓度。在一定假设条件下,流体的瞬时热化学状态与一个守恒量有关,这个守恒量就是混合分数,用ω表示,见式(4),是来自燃料流的元素质量分数。

式中,ωi为元素i的质量分数;下角标o为氧化剂流入口处的值;f为燃料流入口处的值。混合分数是在所有组分(CO2,H2O,O2等)里,燃烧和未燃烧燃料流元素(C,H等)的局部质量分数。该方法主要用于模拟湍流扩散火焰。在守恒标量方法中,通过概率密度函数PDF[21]来考虑湍流的影响。层流火焰面模型是非预混模型的扩展,它考虑了从化学平衡状态形成的空气动力学的应力诱导分离。该模拟非预混燃烧的概率密度函数PDF文件中燃烧平均温度如图2。

平均混合分数为零时代表空气流,平均混合分数为1时代表燃料流。从图2可以看出,在平均混合分数在0.1左右时平均温度为最高温度2400 K。

2.2 燃烧模拟温度分布及燃烧室结构优化

2.2.1 无挡板燃烧室的温度分布模拟与实验验证

在图1所示无挡板非预混燃烧室结构中,23 m3/h的焦炉煤气与126 m3/h空气在燃烧室内发生燃烧反应。烟气出口所在平面的温度分布图如图3。

从图3可以观察到,高温区主要集中于燃烧室烟气出口平面外围,燃烧室顶部和底部温度偏高,燃烧室中央区域温度达不到650~750℃,整体温度分布不均匀,经过传热后将导致炭化室中央区域的半焦不熟,达不到生产褐煤半焦的工业要求。为验证模拟结果的准确性,所示结构的燃烧室内,同样条件下进行燃烧实验。燃烧工况和边界条件如表3,温度测量采用B型热电偶。

表3 燃烧工况和边界条件

在工况一条件下,实际测量值和模拟计算值的对比如图4所示。从图4可以看出,模拟计算温度值比实际测量值高,误差波动幅度为50~70℃。其原因在于实验燃烧室保温隔材料的热耗散,所以模拟计算结果可以与实际测量值较好的吻合,能够准确反映燃烧室内的温度分布情况。实验结果与模拟计算结果能够吻合,但燃烧室在不加挡板时,其中央区域温度不能满足热解需要温度,因此需要进一步调整结构使燃烧室顶部和底部的高温区移动至中间区域,使燃烧室整体温度更加均匀。

2.2.2 加挡板燃烧室最优结构选取与实验验证

为了使燃烧室整体温度均匀,在其内部增加两块弯挡板,保持焦炉煤气和空气流量分别为23 m3/h和126 m3/h下进行模拟燃烧,流体流动情况改变。

(1)挡板竖直位置的确定 保持两块挡板的水平位置为x=375 mm和圆心角为100°的情况下,调整其竖直位置,调整后的燃烧温度分布情况如图5。

由图5可以看出,在(−375,450,0)和(375,−450,0)处安装两块半径、厚度和圆心角依次为100 mm、10 mm、100°的挡板,观察在该结构下的燃烧温度分布,较不加挡板时,该燃烧室中央区域温度增加了100℃,燃烧室竖抛平面外围温度高,但是燃烧室中央区域温度仍然达不到650~750℃,需继续增加挡板的竖直高度。

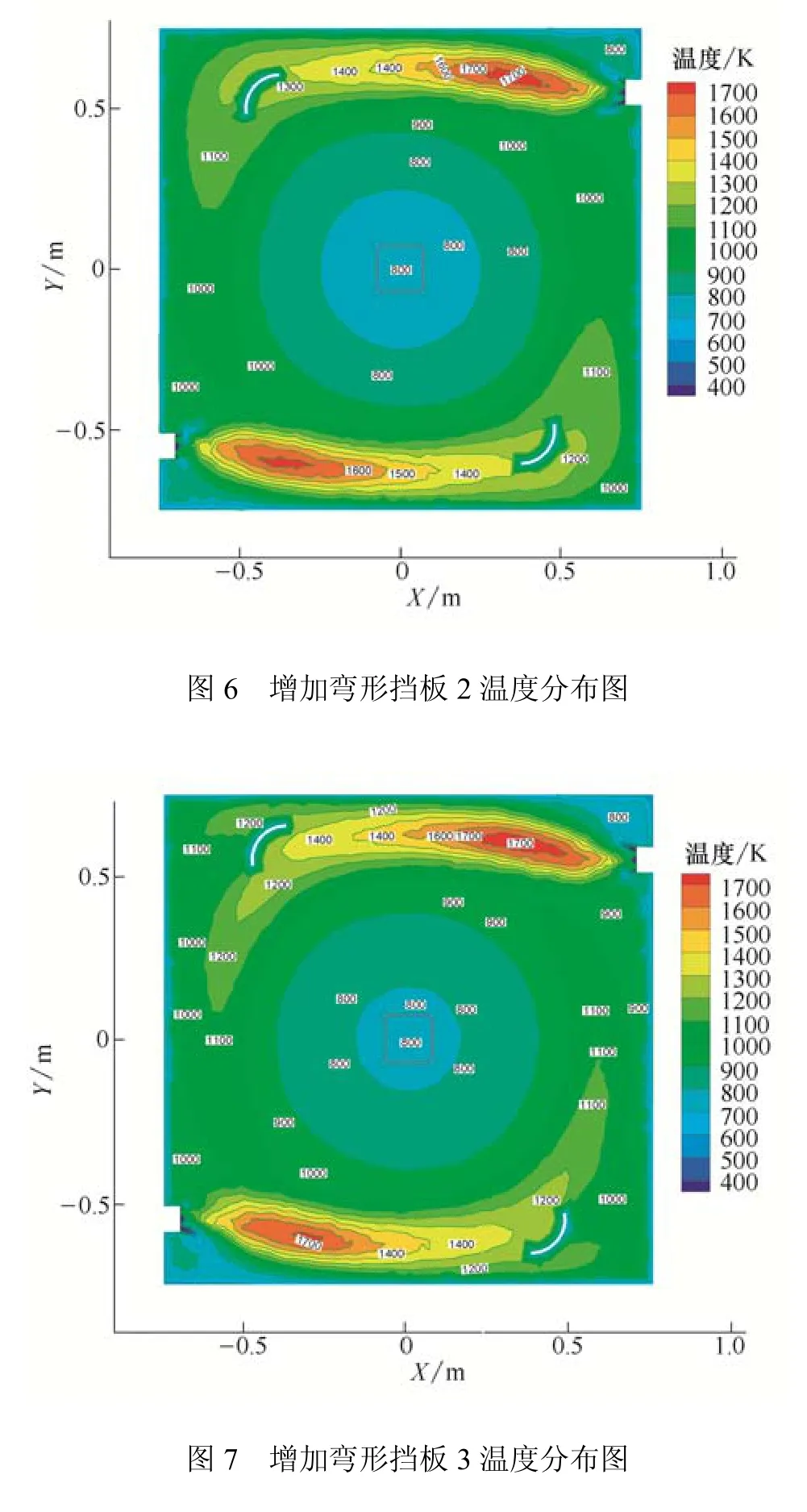

由图6可见,在(−375,500,0)和(375,−500,0)处安装两块半径、厚度和圆心角依次为100 mm、10 mm、100°的挡板,观察在该结构下的燃烧温度分布,燃烧室中央温度较不加挡板时增加了100℃,高温区略微向燃烧室中央移动,但燃烧室中央区域温度仍达不到600~650℃,需继续增加挡板的竖直高度。

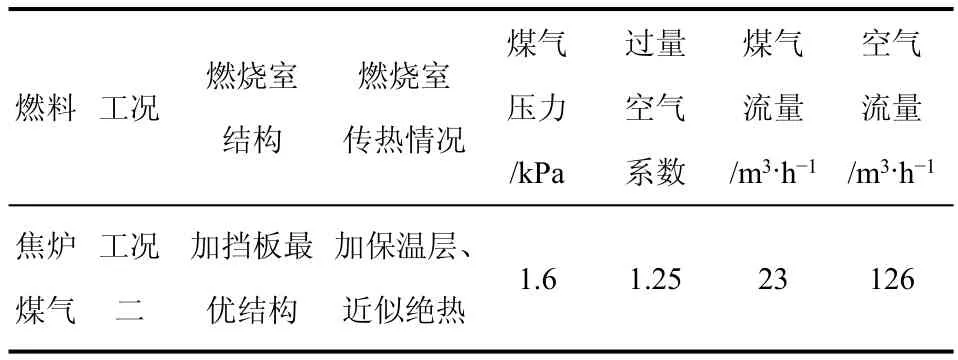

由图7可见,在(−375,550,0)和(375,−550,0)处安装两块半径、厚度和圆心角依次为100 mm、10 mm、100°的挡板,观察在该结构下的燃烧温度分布,燃烧室中央区域温度均为526.85℃,虽然燃烧室中央区域温度达不到650~750℃,但该结构下的燃烧室中央低温区较图6缩小,所以选取y=550 mm处设置挡板。

银行理财业务受到投资者的青睐,产品销售数量突飞猛进,不同银行及业务的产品性质相同,理财产品千篇一律,各银行无特色及特长,竞争力较为薄弱,同时也造成理财市场产品过于单一,银行理财产品同质化严重,不能对多层次客户提供需求。

(2)挡板的水平位置的确定 保持两块挡板的竖直位置y=550 mm和圆心角角度为100°的情况下,调整其水平位置,调整后的燃烧温度分布情况如图8、图9。

由图8可见,在(−175,550,0)和(175,−550,0)处安装两块半径、厚度和圆心角依次为100 mm、10 mm、100°的挡板,观察在该结构下的燃烧温度分布,燃烧室中央区域温度为526.85℃,该结构下的燃烧室中央低温区较图7无显著变化,需要继续调整挡板的水平位置。

由图9可见,在(−25,550,0)和(25,−550,0)处安装两块半径、厚度和圆心角依次为100 mm、10 mm、100°的挡板,观察在该结构下的燃烧温度分布,燃烧室中央区域温度较图8升高100℃,能够达到热解要求温度650~750℃,但烟气出口温度为526.85℃,达不到内热式传热要求温度。下一步调整挡板圆心角角度进行结构优化。

(3)挡板圆心角角度的确定 保持两块挡板的水平位置x=±25 mm和竖直位置y=±550 mm的情况下,调整挡板的圆心角角度,调整后的燃烧温度分布情况如图8。

由图10可见,在(−25,550,0)和(25,−550,0)处安装两块半径、厚度和圆心角依次为100 mm、10 mm、60°的挡板,观察在该结构下的燃烧温度分布,燃烧室中央区域温度为626.85℃, 该结构下的燃烧室中央低温区较无挡板时温度降低,既不能满足热解要求温度,又达不到内热式传热要求温度。因此需继续调整弯挡板角度。

由图11可见,在(−25,550,0)和(25,−550,0)处安装两块半径、厚度和圆心角依次为100 mm、10 mm、80°的挡板,观察在该结构下的燃烧温度分布,燃烧室中央区域温度为526.85℃,该结构下的燃烧室温度分布既不能满足热解要求温度,又达不到内热式传热要求温度。因此需继续调整弯挡板角度。

由图13可见,在(−25,550,0)和(25,−550,0)处安装两块半径、厚度和圆心角依次为100 mm、10 mm、130°的挡板,观察在该结构下的燃烧温度分布,燃烧室中央区域温度为626.85~726.85℃,烟气出口温度为626.85℃,该结构下的燃烧室中温度分布650~750℃既能满足热解要求温度500~600℃,又能达到到内热式传热要求温度600~650℃,燃烧室整体温度分布较为均匀,因此在该结构下,燃烧室的温度分布能够达到低温炭化炉配套燃烧室的传热要求温度。

(4)燃烧室最优结构的确定与实验验证 通过对比不同水平、竖直位置以及挡板角度下燃烧室的温度分布图,最终确定图13所示燃烧室结构为燃烧室最优结构,在该结构下燃烧室中温度分布为650~750℃既能满足热解要求温度500~600℃,又能达到到内热式传热要求温度600~650℃,燃烧室整体温度分布较为均匀,其不同竖直高度及水平位置(以燃烧室左下角为水平位置零点)下的平均温度分布如图14。燃烧室的最优结构如图15。

为验证模拟结果的准确性,同样条件下进行实验,23 m3/h焦炉煤气和126 m3/h空气在最优结构下的燃烧室内进行燃烧。燃烧工况和边界条件如表4,温度测量采用B型热电偶。

在工况二条件下,实际测量值和模拟计算值的对比如图16所示。从图可以看出,模拟计算温度值比实际测量值高,误差波动幅度为50~70℃。其原因在于实验燃烧室保温隔材料的热耗散,所以模拟计算结果可以与实际测量值较好的吻合,能够准确反映燃烧室内的温度分布情况。

表4 燃烧工况和边界条件

3 结论

(1)旋流式燃烧室内无挡板时,燃烧室内温度分布不均匀,中央区域温度偏低,外围温度偏高。在燃烧室内添加不同形状的挡板,燃烧室外围的高温区热量移动至中央区域,在燃烧室内坐标(−25,550,0)和(25,−550,0)处增加2个关于燃烧室中央轴对称且半径为100 mm的130°圆弧形挡板,燃烧室内部温度分布比较均匀且能达到褐煤热解高效采油低温干馏炉的热解温度且温度分布均匀。褐煤热解旋流式低温燃烧室平均温度可控制在750~850℃,燃烧室结构满足褐煤低温热解炭化炉操作温度的要求。

(2)Realizablek-ε湍流模型、P-1辐射模型和非预混燃烧模型能够准确的用于模拟褐煤热解高效采油低温干馏炉中旋流式低温燃烧室的燃烧状况。在23 m3/h焦炉煤气126 m3/h空气工业条件下燃烧实验,结果表明模拟计算温度值和实际测量值基本一致,误差波动幅度为50~70℃,满足工业要求。

[1]尹立群.我国褐煤资源及其利用前景[J].煤炭科学技术,2004,32(8):12-14.

[2]石文秀,张玉财,金管会.浅谈褐煤研究的必要性及褐煤的性质[J].化工进展,2012,31(s1):88-94.

[3]Atwood M T,Schulman B L.Toscoal process emdash pyrolysis of western coals and lignites for char and oil production[J].Preprints ofPapers American Chemical Society Division of Fuel Chemical,1997,22(2):233-252.

[4]李香兰,崔新涛,张永发.GC-MS在内蒙褐煤型煤块低温煤焦油成分分析中的应用[J].分析仪器,2012(3):17-24.

[5]游伟,赵涛,章卫星,等.美国低阶煤提质技术发展概述[J].化肥设计,2009,47(7):5-9.

[6]张慧荣,张永发.美国LFC和ACCP褐煤提质工艺概述[J].能源与节能,2011,2(65):71-74.

[7]Sass A.Garrett’s coal pyrolysis process[J].Chemical Engineering Progress,1974,70(1):72-73.

[8]Carlson F B,Yardumian L H,Atwood M T.Toscoal process for low temperature pyrolysis of coal[J].Transaction s of the Society of Mining Engineers of AIME,1974, 256(2):128-131.

[9]Atwood M T,Schulman B L.Toscoal process emdash pyrolysis of western coals and lignites for char and oil production[J].Preprints of Papers American Chemical Society Division of Fuel Chemical,1997,22(2):233-252.

[10]张永发,郭红生,陈磊,等.导气砖及其导气墙及应用该砖墙的粉煤干馏炭化室:中国,201210119488.0[P].2012-4-23.

[11]刘蓉,刘文斌.燃气燃烧与燃烧装置[M].北京:机械工业出版社,2009.

[12]王家楣,彭峰.燃烧器三维流动和燃烧的数值模拟及优化结果[J].武汉理工大学学报,2004,26(3):79-82.

[13]陆晓峰,李元青.基于CFD计算的燃烧器结构改进研究[J].石油学报,2011,10,27(5):787-791.

[14]郭英峰,李保有,刘海军.赛科裂解炉辐射段燃烧的数值模拟及优化[J].化工进展,2009,28(6):1090-1094.

[15]黄志超,包忠诩,周天瑞,等.有限元网格划分技术[J].南昌大学学报,2001,23(4):25-31.

[16]Fluent Inc.Fluent users guide[M].USA :Fluent Inc.,2003.

[17]《焦化设计参考资料》编写组.焦化设计参考资料[M].北京:冶金工业出版社,1978.

[18]王福军.计算流体动力学分析[M].北京:清华大学出版社,2004.

[19]Bidi M,Hosseini R.Numerical analysis of methane–air combustion considering radiation effect[J].Energy Conversion and Management,2008,49:3634-3647.

[20]Carbonell D,Perez-Segarra C D.Flamelet mathematical models for non-premixed laminar combustion[J].Combustion and Flame,2009,156:334-347.

[21]Ziani Lotfi,Chaker Abla,Chetehouna Khaled,et al.Numerical simulationsofnon-premixed turbulentcombustionofCH4-H2mixtures using the PDF approach[J].International Journal of Hydrogen Energy,2013,38(20):8597-8603.