大型圆柱滚子车加工方法改进

2013-10-11郝洪博

李 磊 ,李 滨,郝洪博

(1.哈尔滨轴承集团公司 技术中心 ,黑龙江 哈尔滨150036;2哈尔滨轴承集团公司 推力轴承分厂,黑龙江 哈尔滨150036)

1 前言

多年来我厂生产的大型圆柱滚子车加工工艺一直没有改变。随着滚子需求量不断增加,已满足不了当今生产需要。原有的加工周期大约需要一周以上,并且加工工序重复,需要反复搬运棒料,造成加工效率较低,加工中产生的料头也较多,使加工成本增加,非常不利于企业的竞争和生存。针对以上存在的问题,对原有的车加工过程进行了改进,减少了加工工序,提高了加工效率和投料率,缩短了加工周期,达到了比较先进的工艺水平。

2 原滚子加工中存在的问题

2.1 滚子原车加工过程

2.2 不足之处

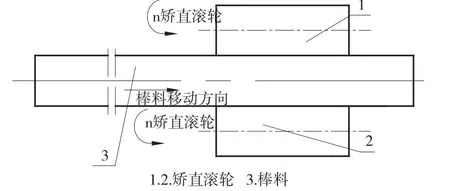

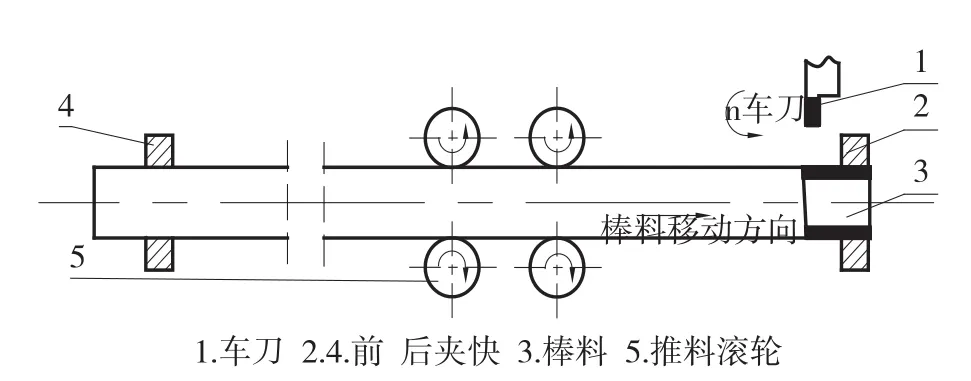

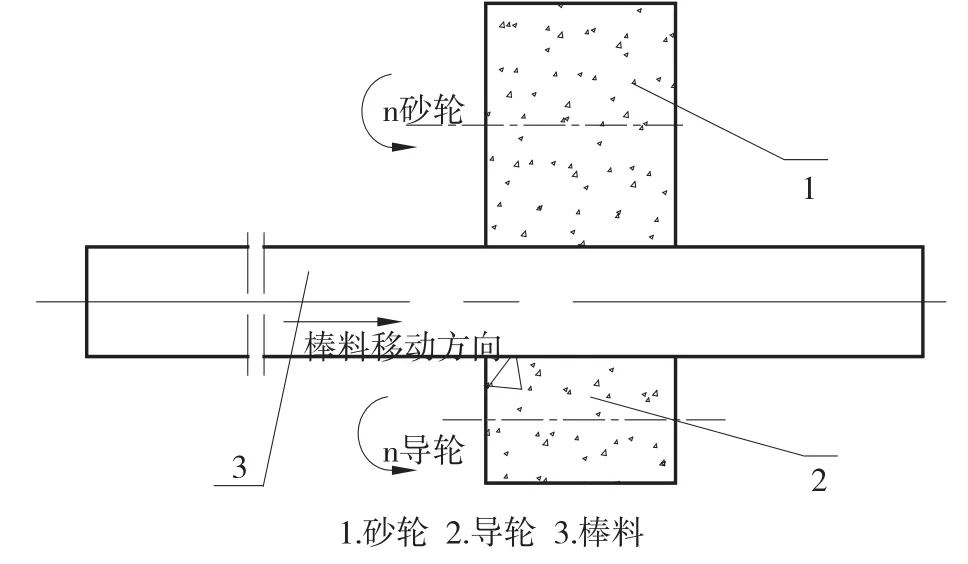

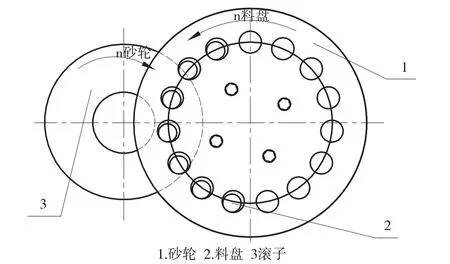

加工滚子的原材料是6m长的实心棒料,在运输过程中吊起、吊落棒料无法避免其产生弯曲。从以上加工过程中不难看出,加工工序较多,由此带来吊运量大,使棒料产生弯曲,所以棒料外径必须留有足够的加工余量并且经过矫直后才能不至于因缺陷而报废,棒料矫直示意图如图1 所示。外径留量较大时必须经过车床车削,棒料6m长用一般车床无法装夹、定位和车削,只能用无心车床车削,加工示意如图2 所示。用无心车床进行车削时因棒料太长,如果棒料一边回转一边移动,车削时刀具容易损坏,只得将刀具回转车削棒料,为此刀具的切削速度无法提高,加工效率相当低。在无心车工序完成后,棒料需第二次被吊起,产生第二次弯曲,还必须经过再一次矫直才能进行无心磨削,否则在无心磨削时棒料摆动较大容易出现安全事故。无心磨削加工示意如图3 所示。

图1 矫直工序加工示意图

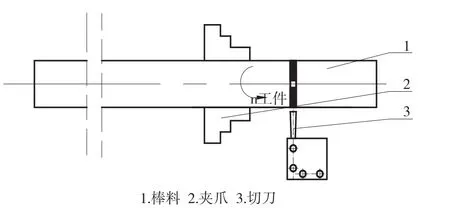

图2 无心车工序加工示意图

图3 无心工序加工示意图

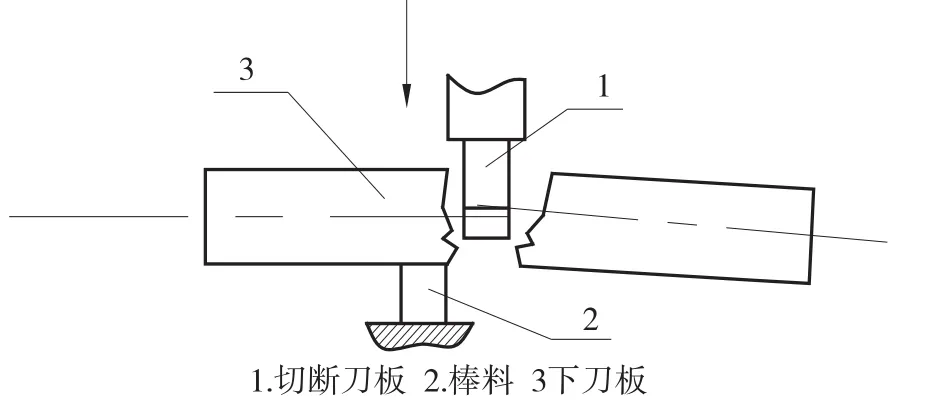

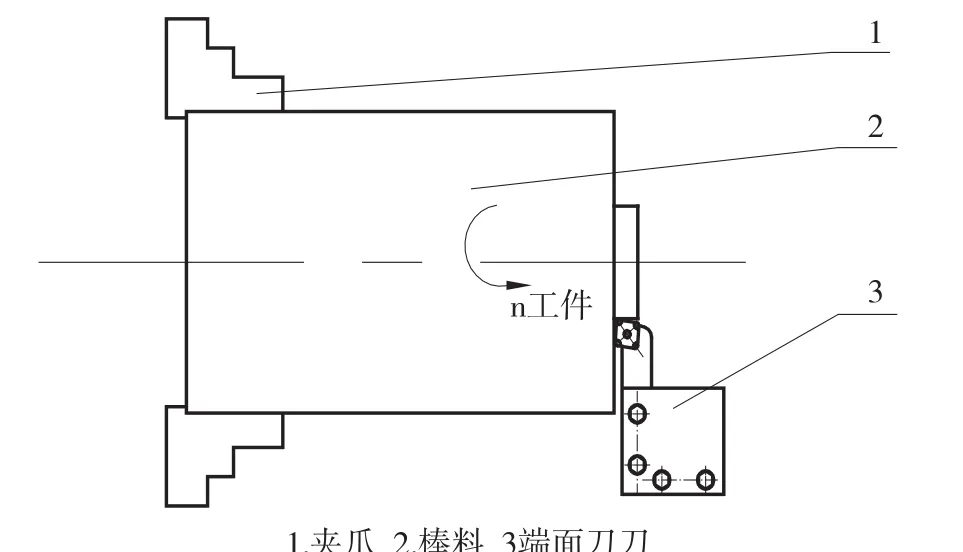

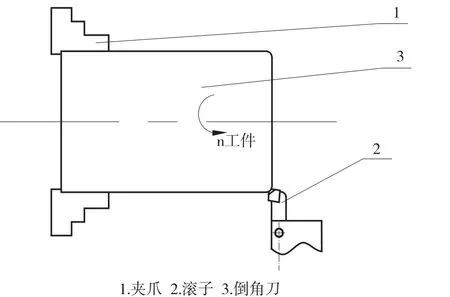

矫直、磨外径、压力切断工序如图1、3、4所示,效率都较高。滚子棒料切断工序(见图5所示)相对于其他切断工序不一样,其他切断工序是切断环形工件较多,即工件的中心部位是空心的。切断实心棒料当切断刀刃到中心时,棒料剩余的直径较小容易被挤压后掉下来使切削刃极容易被工件碰到而损坏。从节省钢材的角度出发,切断刀都做得比较窄,刚性比一般车刀要差。目前手工刃磨刀具占有较大的比例,手工刃磨需要操作者有一定的技术水平,但刃磨的刀具的宽度难以统一。刀具的宽度过宽虽然能提高刀具的寿命,但浪费材料。此道工序也严重影响到加工效率。车端面工序(见图6 所示)、磨平面工序(见图7 所示)、磨外径工序(图略)、车倒角工序(见图8 所示)加工效率尚可。如果车端面工序精度能达到磨平面工序的精度,就可取消磨平面工序。车端面工序无论如何也取消不了,因为棒料被切断后尺寸散差较大,工艺要求±0.15,mm,而实际加工后有部分工件尺寸散差达到±0.2.mm。如果直接磨平面很难一次磨削达到工艺要求。所以在磨平面之前将端面车削一次。由于平面加工次数多,所以平面的加工留量就相对多一些,浪费较多的原材料。原滚子加工工序较多会影响到加工效率。

图4 压力切断工序加工示意图

图5 切断工序加工示意图

图6 端面工序加工示意图

图7 磨平面工序加工示意图

图8 车倒角工序加工示意图

3 改进后的车加工方法

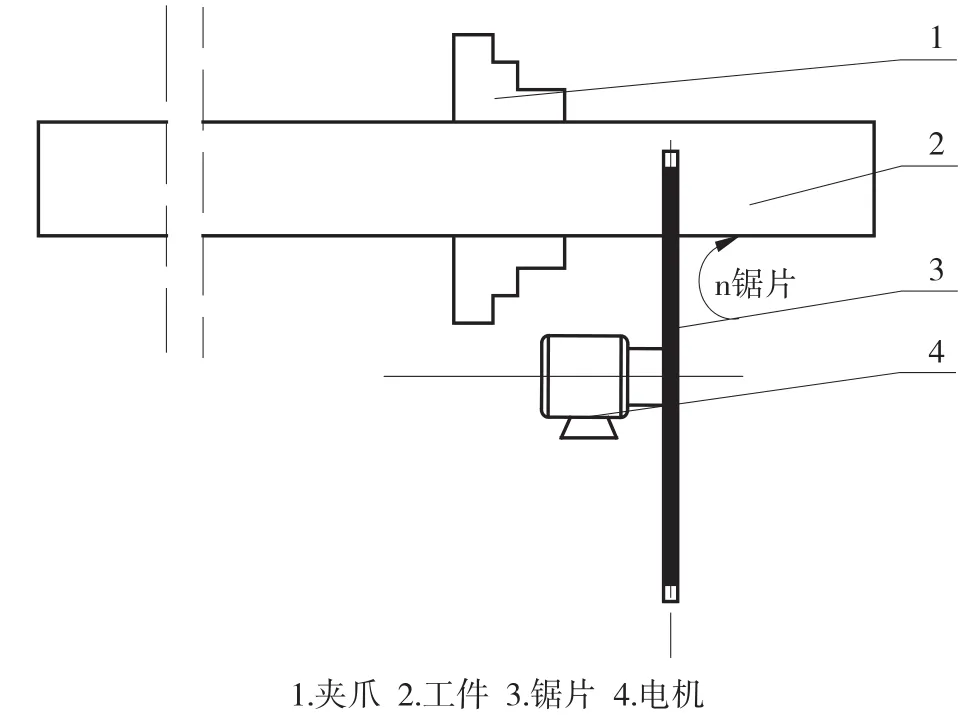

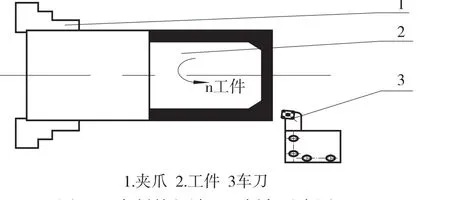

改进后的工艺过程:锯断 车外径、端面、倒角。锯断工序如图9 所示。锯片以一定的转速将工件锯断,而且效率相当高,1min切断3个,其传动机构也较为简单。锯断后工件尺寸散差0.2mm,切断散差是0.3mm,可节约部分材料,提高质量,满足加工要求。车外径、端面、倒角工序如图10 所示。

图9 锯断滚子工序示意图

图10 车削外径端面、倒角示意图

采用数控机床将外径、倒角及端面一次装夹全部车削完毕。使用一把车刀,采用机夹刀片,刀具磨损后只要将切削刃更换即可,大大提高了加工效率。同时,由于程序是编制好的固定程序,降低了操作者的操作难度,加工好的工件尺寸散差在0.1mm以内,虽然较软磨后尺寸(0.06mm)散差略大,但仍能满足下工序加工要求。

4 结束语

改进后的工艺过程经过近几个月的验证,不仅节省了工序,提高了加工效率,同时也减少了操作者的劳动强度和棒料的搬运次数、加工的难度及厂房的占地面积。非常有利于大批量生产。但随着工艺水平的不断发展如滚子热轧工艺的实行,有待于进一步提高加工水平,以提高企业在市场中的竞争力。