小型轴承锻件整径工装和模具的探讨

2013-10-11刘世华

佟 娜,刘世华

(哈尔滨轴承集团公司 锻压分厂,黑龙江 哈尔滨 150036)

1 前言

随着我国经济的高速发展,轴承用户对轴承寿命、精度和质量要求越来越高,同样对轴承套圈的锻造要求也随之提高,如何能使锻件既加工成本低、几何精度高,又能生产出高质量的锻件产品,是设计确定锻造工艺路线和加工方法的首要选择,多年来锻造轴承套圈一直沿用传统的压力机挤压-辗扩工艺和自由冲孔-辗扩工艺,经常出现锻件尺寸散差大、锻件椭圆、锥度大,严重影响了锻件尺寸精度和材料的利用率。因此,旧的加工模式已经满足不了现在生产的需要。

2 整径工装的设计及使用方法

为了解决上述存在的各种质量问题,弥补生产设备老化,精度差,操作者的操作水平不能完全保证锻件质量这一难题,在过去压力机挤压-辗扩工艺和自由冲孔-辗扩工艺基础上,设计出整径工艺装备,增加扩孔后套圈再整径工序。整径可减少因辗环机的精度差和操作者技术水平低对锻件的影响,利用整径模具将锻件外径尺寸以及内径尺寸进行控制,纠正椭圆度、锥度等几何偏差,统一外径或内径尺寸,提高锻件合格率,为车加工车削创造有利条件。参考我厂从西德引进的瓦格纳PdA400/P125锻件生产线整径工艺,结合各种规格锻件的实际情况,针对生产中经常出现的各种质量问题,用改进创新的理念重新设计了完全适合分厂实际状况的JH21-110锻件整径工装。其工装设计结构图见图1 所示。

该工装结构简单,性能完善,实用性强,刚性好,坚固耐用,使用稳定可靠,模具更换和零件调节方便。

2.1 外套整径

如图1 所示,在辗扩后直接进行外径整径时,工装上部分8号模座中安装上7号件、6号件,然后用15号插板插入7号件带锥度的环形槽中,用两个M20外六角螺栓紧固,再在6号件上安装随套圈规格使用的25号整径压模即可。工装下垫板部分在4号件上换上随套圈规格使用的整径模,用5号件压盖压紧,M24螺栓紧固即可整外径。

图1 JH21-110压力机锻件整径工装

2.2 内套整径

生产内套整内径时(例如圆锥内套等),同样在8号模座中换装上11、12、13号件,然后用15号插板同样紧固后再在11号件M24螺栓上换上随规格使用的内套整径冲头24号件。工装下垫板部分在4号件上换上随内套套圈规格使用的整径模,22号、23号件用5号件压紧。内套整径退料是由安装在下垫板上的21、18、17、16、14号件完成的。当整径冲头插入锻件内径中涨孔时,套圈粘在整径冲头上,需要用退料板16号件和退料圈22号件把套圈退下,完成退料,图1所示为套圈整径中,滑块工作在下死点,退料板压下弹簧缩性变形位置。图1中所示安装在16号件退料板中的退料圈随锻件规格更换,需要时,还可以对内套套圈平幅平端面。

2.3 下垫板螺纹孔镶套设计

下垫板的整径压盖用4个M24内六角螺栓固定,由于装卸频繁,加上水蚀、磨损,螺纹孔很容易损坏,一旦损坏,修改螺纹孔很困难。为了提高下垫板的使用寿命,设计了可更换的活动螺纹孔镶套,在下垫板底端由M12沉头螺钉和2号件止动套固定,使用可靠、更换方便,减少了中停维修时间。

2.4 整径模冷却装置

整径时模具的冷却好坏,直接影响整径模使用寿命,如果寿命低,更换频繁,直接影响生产效率,影响产量。因此,新工装设计时,特别在8号件与7号件、5号件与26号件整径模配合间隙处设计了冷却水环形槽并在圆周方向单向开了六个很浅的溢流槽,使冷却水通过5号件设计的凹面聚水,流向整径模的工作面达到冷却的目的,使上整径冲模和下整径模得到充分冷却,改变了原冷却水管冷却满身满地溅水的状况,提高了模具寿命,改变了工作环境。

3 整径模具的设计

整径工艺分两种,一种外径面为圆柱时,需整外径;一种外径面为其它几何形状,内径面为圆柱形,需整内径。

3.1 模具尺寸的设计

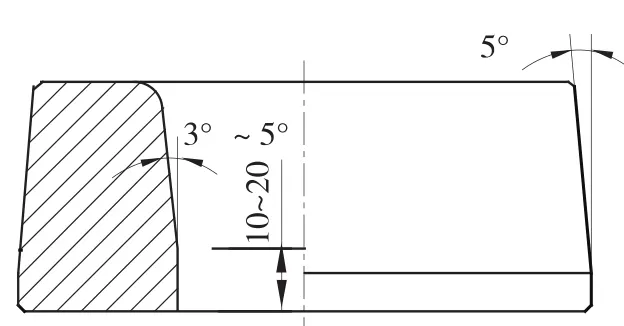

整外径时,锻件直径方向尺寸受压缩,锻件需从整径模中通过,因此,外圈整径模(见图2)工作面需要有导向角度,还要有工作直台。设计时,导向角度大小应适当选取,太大会导致摩擦阻力增大,锻件通过整径模时会使锻件端面变小;导向角太小,锻件不好往整径模中放置,容易放不正压偏,因此经实际验证最佳的导向角度应取3°~5°比较合适。设计直台时,应使直台大于10mm或根据工件直径幅高,适当增加宽度,因为直台设计过小锻件整径效果不好,直台过大,则摩擦阻力增加。为此,在设计整径模直台宽度时,根据锻件大小及辗扩工艺情况综合考虑整径量与直台大小。为避免整径量过大,出现凹心,凹模粘料,过早磨损刮伤锻件外径的现象出现,在经过大量的工艺试验后,现在外径整径量取1~3mm,内径整径量在1~2mm,并在生产中应用至今,使锻件外形和尺寸从根本上得到改善。

图2 外圈整径模

图3 内圈整径冲头

3.2 模具的材料选用

由于整径模是锻件在900℃左右的热状态下整形,因此选用的内圈整径冲头和外圈整径模材料必须具有优良的热强度性能,即高韧性、红硬性,在较高工作温度下耐热疲劳,保持足够的硬度,并且不会降低性能,同时能承受很大的冲击,在复杂的应力下不变形,不破碎,不断裂,具有高的淬透性,因此,选用性能优良的3Cr2W8V热模具钢作模具材料,比重为8.35,红硬性和耐热疲劳性能好,其外形见图2、图3所示。由于新工装模具有很好的冷却条件,使整径冲头、整形模等各种模具寿命较高,每件模具可生产锻件9000~11000件左右,经济效果十分可观。

4 结束语

通过采用新设计的工装和模具对各种型号中、小形锻件进行长时间整径验证,锻件的尺寸精度和形位公差得到了明显的提高,锻件的椭圆度和锥度由原0.3~0.7mm降到了现在的0.1mm,即提高尺寸精度,又降低了锻件的下料重量,提高了材料的利用率,收到了可喜的经济效益。