一种微型槽道热管的性能分析与试验研究

2013-10-11颜吟雪李春林赵振明鲁盼

颜吟雪 李春林 赵振明 鲁盼

(北京空间机电研究所,北京 100094)

1 引言

CCD器件是传输型空间光学遥感器的核心部件,是空间光学相机能否获取高质量图片的关键,其热控效果对成像质量有着显著影响[1]。CCD器件发热量较大,一般通过管脚与后部电路板连接,背后可供设计散热措施的空间有限,故 CCD器件的热控属于狭小空间高热流密度散热问题。截面特征尺寸小于5mm的微型热管具备结构尺寸小、可靠性高、传热能力强、质量轻等优点,是解决CCD器件散热的主要途径[2]。国内外学者针对此类微型热管开展了大量的研究工作,Longtin[3]和Valerie Sartre[4]等对三角形截面的微型热管进行了理论及仿真分析研究;Cao Y[5]和张丽春[6]等对矩形槽道热管的传热性能进行了试验研究;Thomas建立了二维模型考察梯形截面槽道内液体和其蒸气反向流动时的界面特性[7]。这些研究多侧重于理论方面,对于热管产品的应用性研究较少,并未解决 CCD器件小空间高热流密度散热的问题。

根据当前遥感器发展趋势,一方面电子学集成度越来越高,CCD器件热耗不断增大;另一方面,焦面电路规模也越来越大,CCD器件拼接数量不断增多。这些都显著增加了CCD器件的热控技术难度,使之成为空间光学遥感器热控领域的关键问题之一。本文设计了一种内槽道为梯形的微型热管,通过建立热管传热特性的理论模型,分析了热管结构参数对传热特性的影响,确定了热管的结构尺寸;根据理论分析结果研制了热管产品实物,完成了热管传热性能的试验验证;结合某空间光学遥感器的分系统级热平衡试验,成功完成了该种热管的应用性验证。

2 设计计算及试验验证

2.1 槽道设计

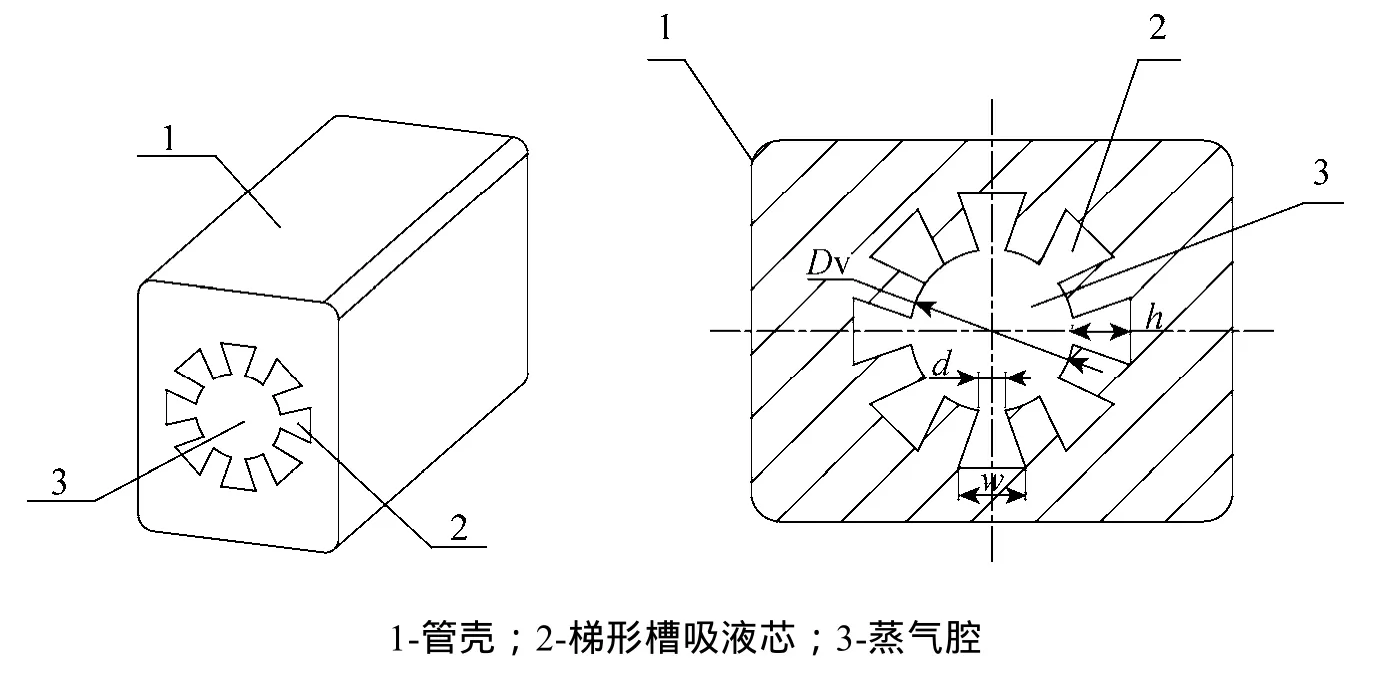

槽道热管的内部槽道类型主要有Ω形、内梯形、矩形等,综合考虑加工工艺要求和传热能力需求,最终选择了梯形槽道类型,其结构如图1所示。CCD器件背后的安装空间决定了热管外形的特征尺寸不能超过5mm。在这个前提下,影响热管传热性能的参数主要包括蒸气腔直径Dv、吸液芯槽道数量n、槽道上底d、槽道下底w和槽道深度h。

图1 微型槽道热管结构Fig.1 M icro-channel heat pipe structure

为使热管达到最优的换热性能,需要对热管结构参数进行优化设计。槽道热管传热能力计算公式为[8]:

其中,

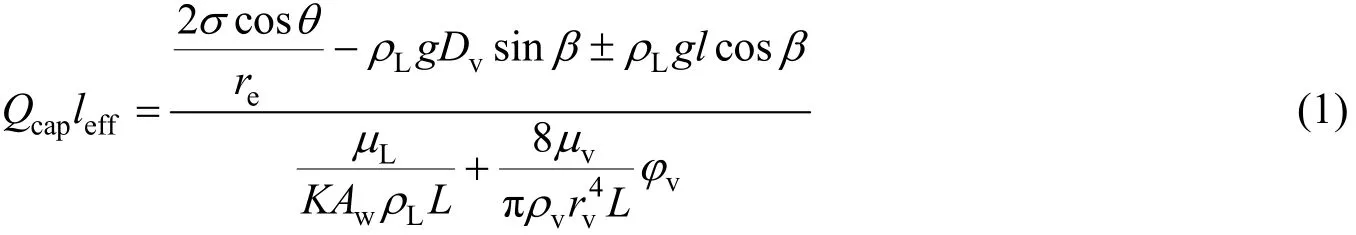

为适应 CCD器件背后的安装空间,首先限定微槽道热管管壳截面尺寸为 5mm×4mm,继而考虑到槽道间的强度要求,计算得合理槽道个数为 8,蒸气腔直径为1.7mm。最后利用Matlab仿真软件编写计算程序,针对梯形槽吸液芯的槽道上底d、下底w及槽深h等关键参数进行了组合仿真计算,得到不同结构参数条件下的热管传热能力,如图2所示。

计算结果表明:当吸液芯梯形槽的上底越窄,下底越宽,槽深越深时,传热量越大。考虑到热管制作时热挤压工艺的限制以及热管成品后的管壳抗压能力要求,最终确定的槽道热管结构参数如表1所示。

根据式(1),算得该种热管理论传热能力为5.5 W·m。

图2 不同参数条件下的热管传热能力曲面Fig.2 Heat pipe heat transfer capability under different conditions

表1 梯形槽道微型热管结构参数Tab.1 trapezoidal grooved m icro heat pipe structure parameters

2.2 试验验证

按照表1的设计值完成了热管型材的制造,经热挤压工艺得到的微型槽道热管型材实物如图3所示。将热管型材按工艺清洗,再经焊接、充灌超纯氨(纯度优于99.9999%)和充液管口冷焊,完成了性能测试用热管产品实物的研制。

图3 微槽道热管型材实物Fig.3 M icro-channel heat pipe

2.2.1 试验方案

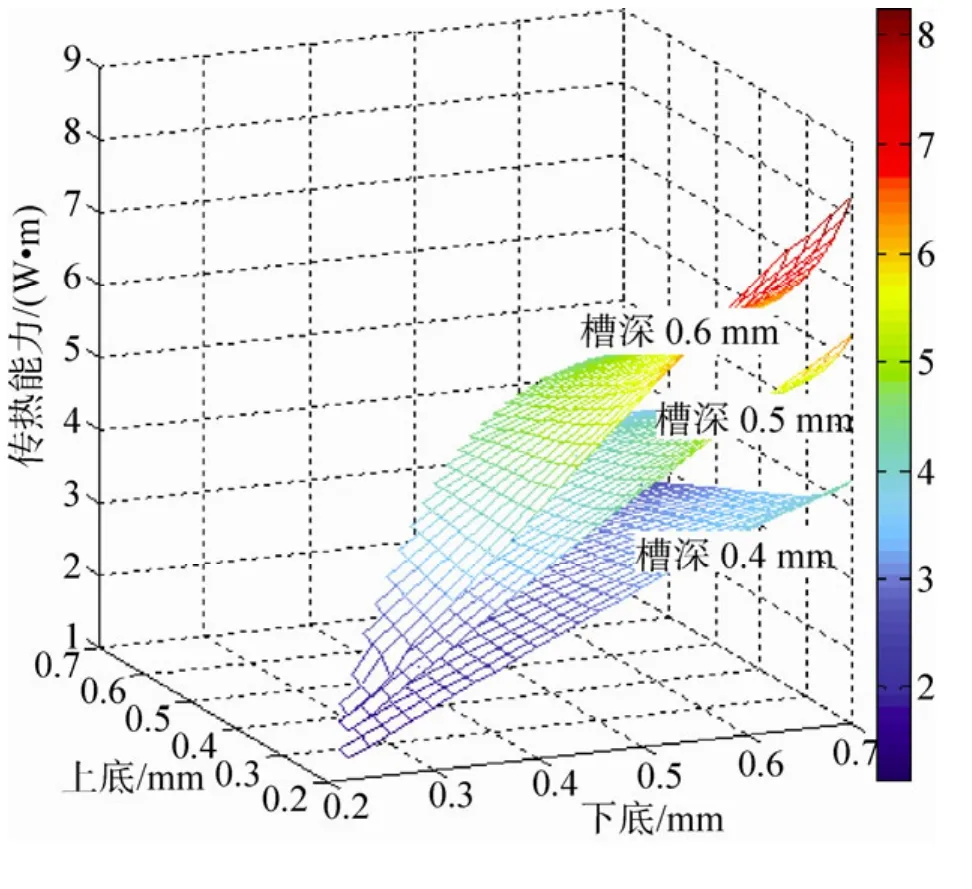

参照QJ 1284.2A-2004[9],搭建了热管传热性能试验测试系统,如图4所示。测试系统主要包括:待测试热管、电加热器、制冷机、冷板、测温系统以及水平调节台。电加热器的发热功率可由直流稳压电源控制,加热片和导线阻值的总和为22Ω。在试验中,制冷机温度设为10℃,其控温精度优于±0.2℃。测温系统包括:T-K型热电偶、数字采集器和笔记本电脑。在热管表面沿轴向布置9个测点(T1,T2,…,T9),用于测量热管蒸发段、绝热段和冷凝段温度。

热管蒸发段的长度为100mm,绝热段为290mm,冷凝段为100mm。由于微型槽道逆重力能力很差,在进行热管传热性能测试之前需对测试平台进行水平度调节。为减少系统漏热,在热管的蒸发段、绝热段、冷凝段均包裹隔热材料。试验测试过程按照QJ 1284.2A-2004执行。

图4 热管传热性能测试系统示意Fig.4 Heat pipe heat transfer performance test system

本文共开展了12个工况的试验研究,如表2所示。其中,单位长度传热量由式(2)计算得到[9]:

式中maxΦ为热管有效长度为1m时的毛细极限热流量。

表2 试验工况Tab.2 Experimental conditions

2.2.2 试验结果及分析

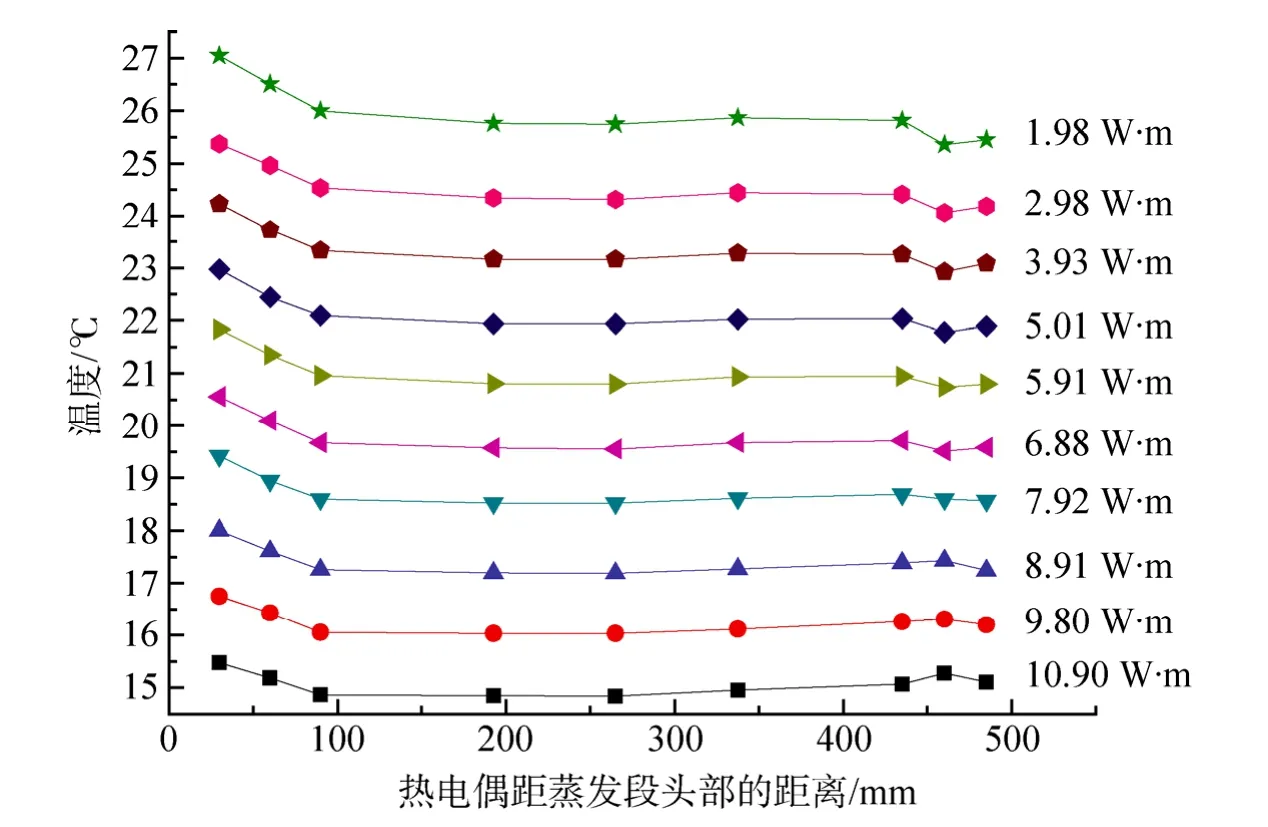

不同工况下热管各部分温度随时间的变化如图5所示。图6为不同加热功率下的热管轴向温度分布。

由图5可以看出,由工况1到工况11的过程中,热管各部分温度变化稳定;当进入工况12时,蒸发段(T1和T2)温度急剧升高,而冷凝段(T9)温度迅速下降。这种现象表明:热管已经到达了毛细极限,液体不能由冷凝段顺利回流至蒸发段,从而导致了蒸发段液体不够,温度急剧上升,冷凝段液体积聚过多,温度迅速下降。因此,热管的极限传热量为工况11对应的11.93W。根据式(2),可知单位长度热管传热能力为4.77 W·m。

图5 不同工况温度随时间变化曲线Fig.5 The curve of temperature w ith time under different conditions

图6 不同功率下的热管轴向温度曲线Fig.6 The curve of heat pipe axial temperature w ith different powers

除了传热极限,热管的等温性是热管设计中需要考虑的重要传热性能参数[10]。如图6所示,热管工作温度随着功率增加而升高,但在每个功率的稳定状态,其沿轴向温度分布均匀性均优于±0.5℃,且绝热段温度基本保持恒定。这表明热管内热量传递主要通过工质的相变传热,该热管等温性能良好、传热性能优越。目前在轨应用的CCD散热热管主要为5mm×3.4mm工字型热管,其标称传热能力为3.2W·m。试验数据表明,本文设计的微型槽道热管性能更优。

由仿真计算的结果可知,该热管的极限传热能力约为5.5 W·m,与试验值相差约13%。这是由于仿真计算时对热管进行了必要的简化,理想情况计算中浸润角取值为零;而微型热管在加工过程中,由于表面处理工艺等因素的影响,实际浸润角大于零,这将导致其实际的极限传热量小于理论分析值。

3 应用情况

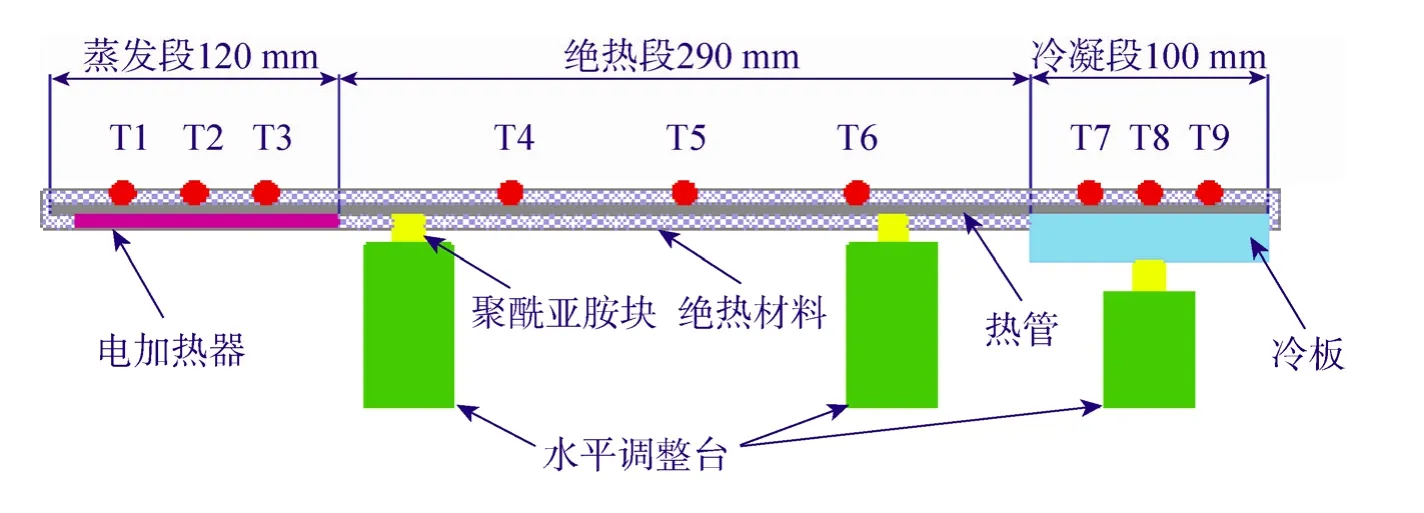

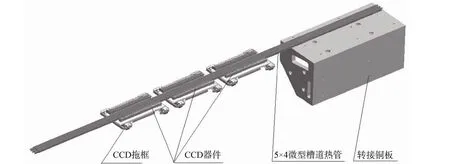

5×4微型槽道热管经过传热能力试验验证及其它必要的产品鉴定试验之后,目前已经应用于多个在研遥感器。以某型号相机为例,该遥感器焦面有3片CCD器件成线阵排列,其散热方案如图7所示:通过3根5×4微型槽道热管并联粘于发热元件CCD背后,CCD器件的热耗通过微型槽道热管迅速传递至转接铜板上,再由普通槽道热管将热量转移到星外散热面,通过辐射排散到冷黑空间(图7中不含普通热管及散热面)。

图7 5×4微型槽道热管的实际应用Fig.7 Appliance of 5×4 miniature grooved heat pipe

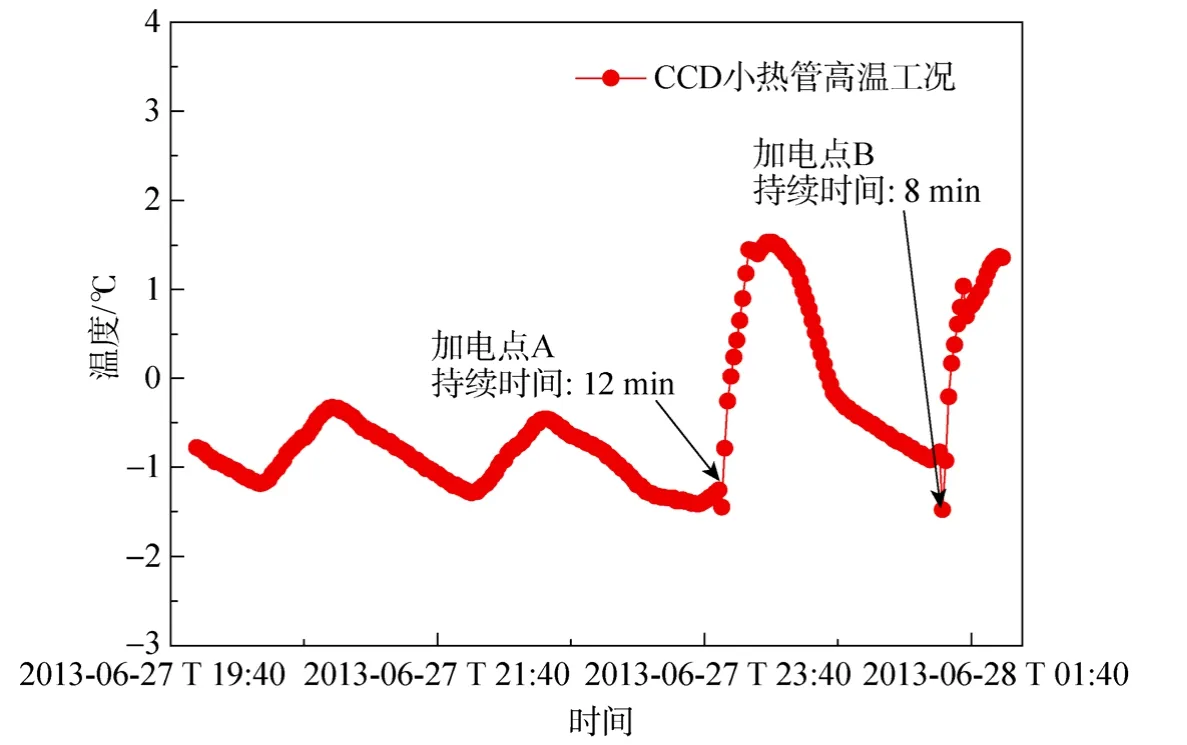

该CCD器件的自身热耗为3W/片,电路板通过插针传导给CCD的寄生热量为1W,单片CCD实际散热热耗为4W。3片CCD同时工作,总的散热量 12W。该相机的热控方案中,5×4微型槽道热管设计长度为760mm,通过式(2)计算,其单根热管传热能力最高达6.28W,采用3根并联的方式既满足CCD的散热需求,又留有足够的设计裕度。遥感器的整机热平衡试验中,5×4微型槽道热管在高温工况下的温度曲线如图 8所示,满足CCD温度–5℃~10℃的温度指标要求,试验结果显示其传热性能良好。

图8 5×4微型槽道热管热平衡试验温度曲线Fig.8 The curve of 5×4 m iniature grooved heat pipes temperatures in thermal balance test

4 结束语

本文根据空间光学遥感器 CCD器件的散热需求,设计了一种高性能的微型槽道热管并完成了产品实物的研制,搭建热管传热性能试验测试系统,对热管传热性能开展了试验研究。结果表明:该种微型槽道热管传热能力最高达4.77W·m,轴向温度均匀性达到±0.5℃,能够满足现有型号遥感器CCD器件的散热需求。该种微型槽道热管已在某遥感器的初样及正样研制阶段得到成功应用。

References)

[1]李国强, 贾宏. CCD组件的热分析和热试验[J]. 航天返回与遥感. 2003, 24(3): 15-18.LI guoqiang, JIA hong. Thermal Analysis and Thermal Balance Test of CCD Assembly [J]. Spacecraft Recovery & Remote Sensing. 2003, 24(3): 15-18. (in Chinese)

[2]苗建印, 李亭寒, 杨沪宁, 等. 微小型热管的研制及应用[C]. 第十届全国热管会议, 2006, 137-142.M IAO Jianyin, LI Tinghan, YANG Huning, et al. Development and Application of M icro Heat Pipe [C].10th Conference on Heat Pipes, 2006, 137-142. (in Chinese)

[3]Longtin J P, Badran B, Gerner F M. A One-dimensional Model of a M icro Heat Pipe During Steady-state Operation [J], ASME J.Heat Transfer, 1994, 116: 709-715.

[4]Valerie Sartre, Mohamed Chaker Zaghdoudi. Effect of Interfacial Phenomena on Evaporative Heat Transfer in M icro Heat Pipes [J]. International Journal of Thermal Science, 2000, 39: 498-504.

[5]Cao Y, Cao M, Beam J E, et al, Experimental and Analysis of Flat M iniature Heat Pipes [J].Journal of Thermophysics and Heat Transfer, 1997, 11(2): 158-164.

[6]张丽春, 马同泽, 张正芳, 等. 微槽平板热管传热性能的实验研究[J]. 工程热物理学报, 2003, 24(3): 493-495.ZHANG Lichun, MA Tongze, ZHANG Zhengfang, et al. Experimental Investigation on Thermal Characteristics of Flat M iniature Axially Grooved Heat Pipes [J]. Journal of Engineering Thermophysics, 2003, 24(3): 493-495. (in Chinese)

[7]Thomas S K, Lykins R C, Yerkes K L. Fully Developed Lam inar Flow in Trapezoidal Grooves w ith Shear Stress at the Liquid Vapor Interface [J]. International Journal of Heat and Mass Transfer, 2001, 44: 3397-3412.

[8]马同泽, 候增祺, 吴文铣. 热管[M]. 北京: 科学出版社, 1983: 237.MA Tongze, HOU Zengqi, WU Wenxian. Heat Pipes [M]. Beijing: Science Press, 1983: 237. (in Chinese)

[9]中国航天标准化研究所. QJ 1284.2A-2004. 铝及铝合金轴向槽氨热管规范[R]. 中国航天标准化研究所出版社, 2004: 12.China Astronautics Standarditation Institute. QJ 1284.2A-2004. The Specification of A lum inum and A lum inum A lloys Axially Grooved Ammonia-heat Pipe[R]. China Astronautics Standarditation Institute Press, 2004: 12. (in Chinese)

[10]孙中原. 微小型槽道平板热管传热特性研究[D]. 江苏: 南京航空航天大学, 2005.SUN Zhongyuan. Heat Transfer Characteristics of Flat M iniature Grooved Heat Pipe [D]. Jiangsu: Nanjing University of Aeronautics and Astronautics, 2005. (in Chinese)