爆燃动力装置动作同步性研究

2013-10-11樊成飞王耀华陈志富

樊成飞,王耀华,王 强,陈志富,熊 伟

(解放军理工大学野战工程学院,江苏 南京,210007)

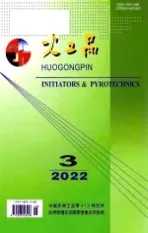

爆燃动力装置是应用于国产某支线客机应急逃生保障系统的关键部件,在国内外属首次将精确爆破技术应用于民用航空救生领域[1]。爆燃动力装置的主要作用是在飞机飞行过程中遇紧急情况、机组人员须弃机离机时,4组爆燃动力装置协调配合,克服飞机飞行过程中作用于服务舱门上的气动阻力,将服务舱门向机舱内平行推移一定的距离,为机组人员提供无障碍通道。由于服务舱门向机舱内运动过程中的飞行姿态和运动轨迹须严格控制,以保证服务舱门运动至适当的距离和位置,同时防止对机组人员造成伤害,故爆燃动力装置的动作同步精度也要求较高。为此,对爆燃动力装置的动作同步性开展研究。

1 爆燃动力装置工作原理与结构

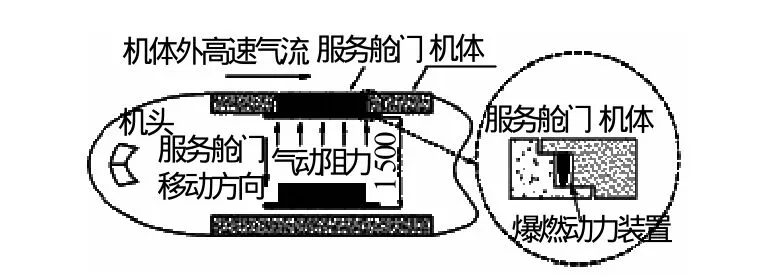

爆燃动力装置推门示意图如图1所示,爆燃动力装置结构如图2所示。

图1 爆燃动力装置推门示意图Fig.1 The working principle of the detonation powerplant pushing door

图2 爆燃动力装置结构图Fig.2 The physical sketch of the detonation powerplant

2 爆燃动力装置动作同步精度需求分析

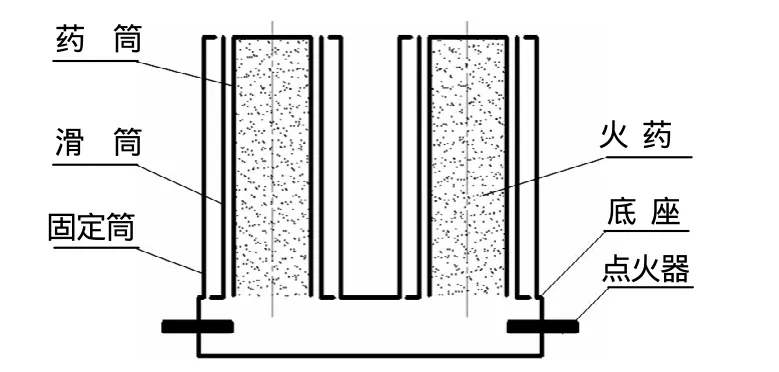

由于飞机自身结构特点,爆燃动力装置只能安装于飞机服务舱门与机舱门框间狭小的空间内,其安装位置和安装空间受到严格限制,4组爆燃动力装置的安装位置及服务舱门受力点如图3所示。

图3 爆燃动力装置安装布局图及舱门受力点分布图Fig.3 The layout of detonation powerplant and stress points

根据飞机应急逃生保障系统的相关技术指标,服务舱门运动过程中不得发生大于10°的偏转,其运动距离为1 500mm,误差小于10%。为此,依据服务舱门的结构特征、受力状况,开展飞机服务舱门运动学仿真,分析计算爆燃动力装置最小动作同步精度。

设服务舱门 4个作用点所受作用力最大误差△F,不同步作用时间最大误差△t。当服务舱门4个作用点在同一时刻受到大小相同的作用力时,服务舱门沿舱门表面法线方向做平移运动,不发生任何偏转。但实际情况中,由于各组爆燃动力装置的动作同步性误差及做功能力误差,服务舱门4个作用点的作用力大小存在一定的误差,且非同时受力。根据爆燃动力装置做功能力考核试验及内弹道分析结果可知,4个作用点的作用力大小存在最大5%的误差。

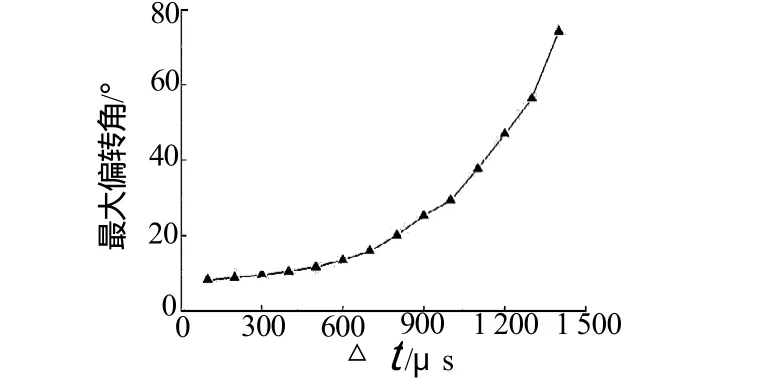

当受力点1、3(或2、4)在t时刻受到F大小的作用力,受力点2、4(或1、3)在t+△t时刻受到F+△F大小的作用力情况下,服务舱门发生的偏转角度最大,最大偏转角为θ。依据ADAMS运动学仿真结果[2],不同步作用时间△t与服务舱门最大偏转角θ的关系如图4所示。

图4 不同步时间Δt与舱门最大偏转角θ关系曲线Fig.4 The curve between unsynchronized time and the maximum deflection angle

由图4可知,当爆燃动力装置动作同步误差小于300μs时,服务舱门发生小于 10°的偏转,其飞行姿态及运动轨迹符合飞机应急逃生保障系统的相关技术指标。

3 爆燃动力装置动作同步精度影响因素分析

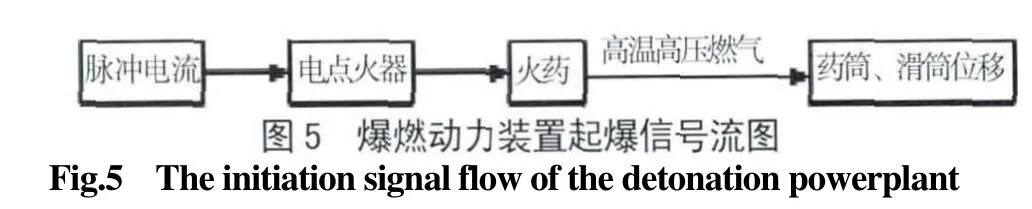

爆燃动力装置的起爆过程为:当电点火器接收到脉冲电流信号时,电点火器发火并点燃药筒中的火药,火药燃烧生成的高温高压燃气推动药筒、滑筒运动对外做功。其中脉冲电流为爆燃动力装置的输入信号,药筒、滑筒位移为输出信号。爆燃动力装置起爆信号流图如图5所示。

4组爆燃动力装置的输入信号由同一起爆电路发出,4组爆燃动力装置同时接收输入信号。各电点火器接收到输入信号后,经点火延迟时间△t1后发火,喷射的高温高压火焰传播至药筒火药表面;火药经延迟时间△t2后完全燃烧;最后火药在燃烧速度v下,经时间△t3后,全部燃烧完毕。

设各组爆燃动力装置加工精度、装配精度及配合间隙均达到理想状况。由爆燃动力装置起爆信号流图及爆燃过程分析可知,影响爆燃动力装置动作同步精度的影响因素有:(1)△t1与电点火器的点火性能密切相关。同一型号的电点火器,其点火延迟时间存在程度不同的误差。(2)△t2与电点火器火焰射流所携带的能量及火药自身性能有关。同一型号的不同电点火器火焰射流所携带的能量存在不同程度的差别,同时,火药的点燃性能随其密度和使用环境条件等的变化而发生不同程度的变化。(3)△t3与装药密度及药量密切相关。火药压药工艺(包括压药压力、压药速率、保压时间等因素)对装药密度及装药量有显著影响。

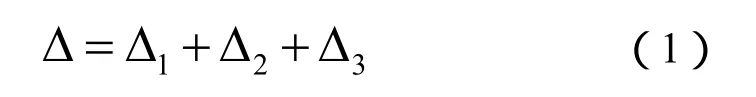

设Δ为爆燃动力装置动作不同步误差,则有:

式(1)中:1Δ、2Δ、3Δ分别为由△t1、△t2、△t3引起的不同步误差。

4 动作同步性能优化技术

针对影响爆燃动力装置动作同步精度的影响因素,提出相应的改进措施:(1)研制适用于航空领域的高精度电点火器,降低电点火器不同步误差;(2)改进火药压药工艺,提高装药密度均匀一致性;(3)改善火药安定性,减少由于飞行环境的多变而造成的火药变性、失效及火药反应延迟时间误差。

4.1 提高点火精度

由于飞机飞行过程中可能遇到雷击、电磁干扰、高频振动、高低温环境冲击,同时为确保爆燃动力装置的动作同步性,电点火器作为爆燃动力装置的触发元件,除需具有高精度特性外,还需具有钝感、可靠、安全等特点。

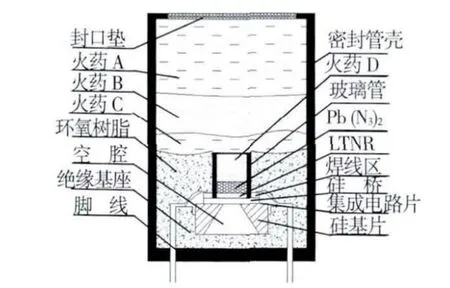

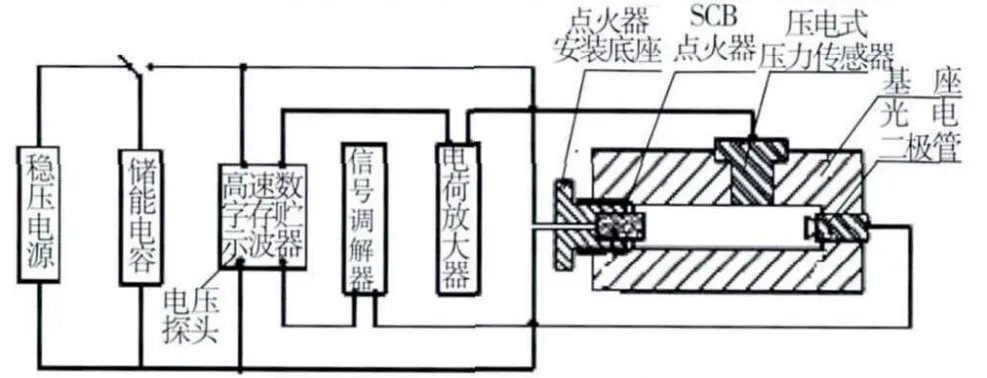

半导体桥火工品是采用半导体元件、集成电路技术与火工药剂一体的新一代火工品,具有瞬发性高、可靠性高、安全性高、精度高等优点。半导体桥火工品利用半导体桥做发火元件,当半导体桥通以脉冲电流时,半导体桥受热迅速汽化形成高温等离子体,高温等离子体迅速扩散使敏感火药受热发火[3-4]。研制的高精度钝感电点火器如图6所示。为确定电点火器的点火同步精度,对其进行点火同步性能考核试验[5],试验装置如图7所示。

图6 电点火器结构示意图Fig.6 Schematic of the electric ignitor structure

图7 电点火器同步性能试验装置Fig.7 The electric ignitor synchronization performance test device

压力传感器与电点火器相对位置与爆燃动力装置中药筒与电点火器的相对位置相同。电容器充电完毕后,打开起爆器开关,通过电容放电的方式为电点火器中的半导体桥输入能量,半导体桥迅速汽化生成高温等离子体,依次点燃起爆药LTNR、Pb(N3)2、火药D、火药C、火药B、火药A,不断增强点火能量。使用数字存贮示波器记录电点火器两端的电压信号,即脉冲电流输入信号;应用光电二极管采集电点火器发火瞬间产生的光信号,经信号调解器传递至数字存贮示波器;同时,应用压电式压力传感器记录电点火器发火引起的密闭室气压变化,经电荷放大器传递至数字存贮示波器。因此,从数字存贮示波器接收到电压信号,到光电二极管接收到光信号的时间间隔为电点火器发火延迟时间从光电二极管接收到光信号到压电式压力传感器接收到压力信号的时间间隔为电点火器火焰传播时间从数字存贮示波器接收到电压信号到压电式压力传感器接收到压力信号的时间间隔为电点火器点火延迟时间1tΔ,则:

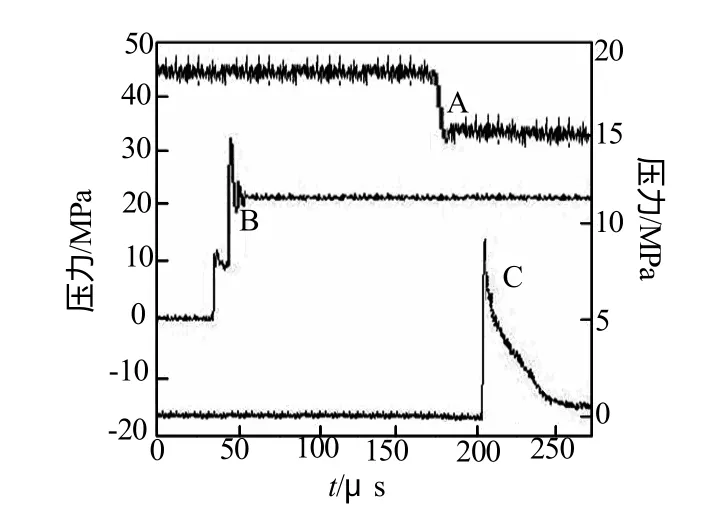

示波器曲线如图8所示,图8中A为电点火器作用时的光信号;B为电点火器两端的电压信号;C为电点火器产生的燃气气压,。

图8 示波器曲线Fig. 8 The oscilloscope trace

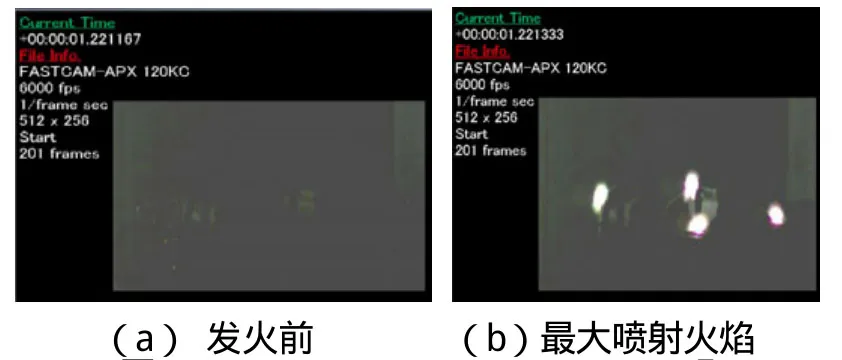

应用高速摄影仪记录电点火器发火过程,如图9所示,表明电点火器点火延迟时间小于166μs。多组电点火器点火性能考核试验数据如表1所示。高速摄影结果与电点火器同步性能考核试验所得数据基本吻合,证明了电点火器同步性能考核试验的合理性和试验数据的可靠性。

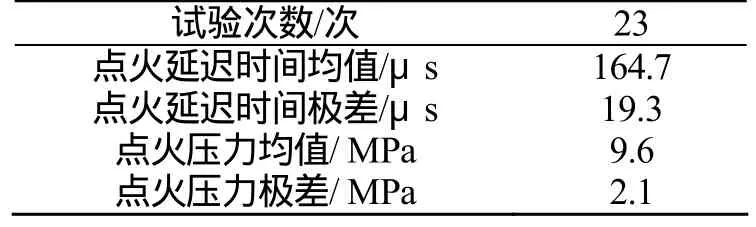

表1 电点火器同步性能试验数据Tab.1 The electric ignitor synchronization performance test data

表1试验结果表明,电点火器的点火延迟时间、点火延迟时间误差、点火压力、点火压力误差等性能指标符合预期效果。

图9 电点火器发火过程高速摄影结果Fig. 9 High-speed photography results of electric ignitor

应用小样本法检验电点火器的点火可靠性,结果表明,在置信度不小于95%的前提下,电点火器发火可靠度大于0.999。

4.2 改进压药工艺

火药装药是爆燃动力装置的核心组成部分,直接影响爆燃动力装置的输出性能。压药工艺是影响装药质量的关键因素,有效而精确地控制压药压力、加压速率、保压时间是保证火药密度一致性、燃烧速度稳定性的重要工艺手段。

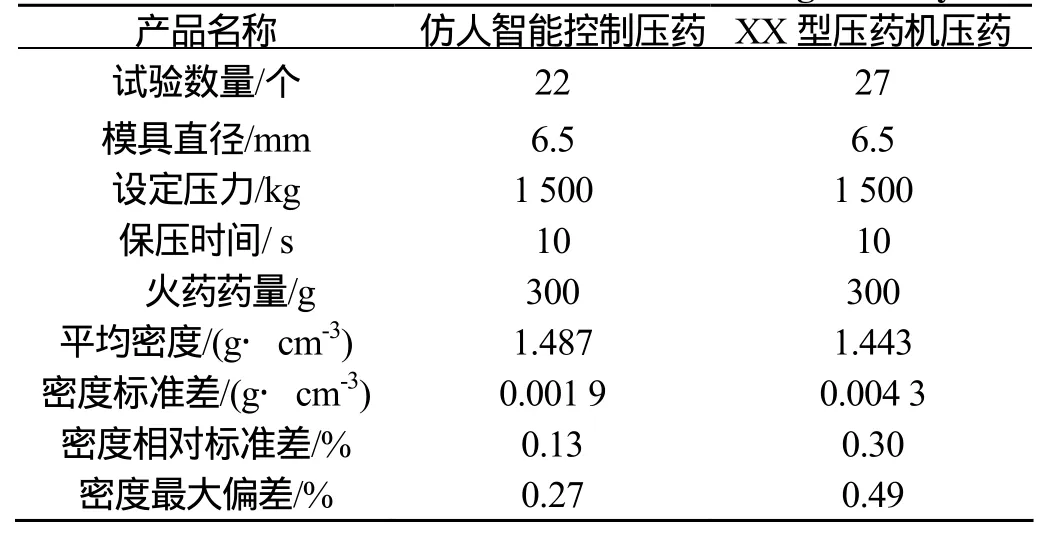

针对压药过程中强烈的非线性和缓慢的时变特性,以及传统控制方法难以满足压药压力的实时控制要求,采用仿人智能控制技术,以提高火药密度均匀一致性及爆燃动力装置输出性能的一致性[6-7]。HZY-600A型自动压药机与应用仿人智能控制技术的压药机装药密度对比数据如表2所示,由表2可见装药密度均匀一致性有了显著提高。

表2 装药密度结果对比Tab.2 The contrast between different charge density

4.3 改善火药安定性

客机试飞过程中,飞行环境复杂多变,可能使得爆燃动力装置装药因吸湿受腐蚀而造成点燃性降低、燃速衰减、能量减低,甚至失去燃烧性。因此,爆燃动力装置装药除需具有适当的感度和威力、足够的安全性外,还需具有极好的安定性。

某型耐水高能点火药具有良好的防潮防水性能,且火焰感度高、燃烧输出猛烈、点火能力强。爆燃动力装置药筒内火药采用某型耐水药和主装药相结合的装药方式,既提高了主装药的燃烧敏感度,又防止主装药因受潮而变质、失效,提高了火药的安定性,保证了爆燃动力装置起爆的可靠性。依次对某型耐水药开展吸潮试验、浸水试验、盐雾试验、高低温低气压试验,应用电点火器对某型耐水药进行点火可靠性试验。试验证明,某型耐水药点火可靠性指标,满足飞机国际适航标准要求。

5 爆燃动力装置动作同步性试验验证

为考核多组爆燃动力装置的动作同步性,检验服务舱门被多组爆燃动力装置作用后的飞行姿态和运动轨迹,需开展爆燃动力装置动作同步性试验验证。

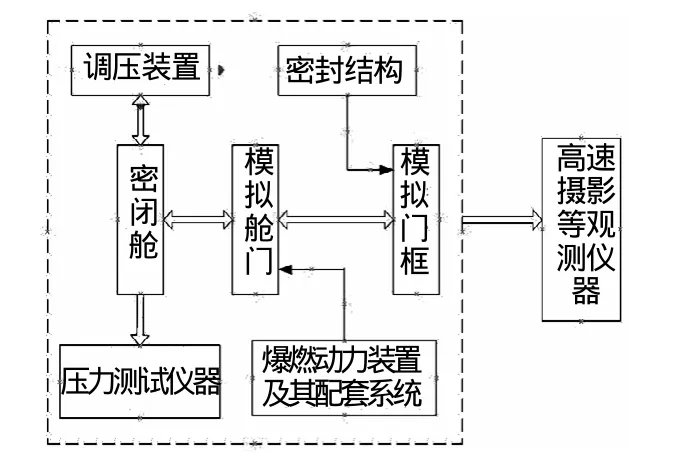

以模拟舱门飞行过程中的偏转角度和舱门飞行距离为验证指标,开展服务舱门推门模拟试验。服务舱门推门模拟试验原理框图如图10所示,包括密闭舱、模拟舱门、模拟门框、调压装置、压力测试仪、试验观测设备等。模拟门框、模拟舱门与飞机原型舱门、门框结构尺寸完全相同,不影响舱门的飞行姿态和运动轨迹。

图10 推门模拟试验原理框图Fig.10 Diagram of the simulating pushing airliner door experimental

密闭舱、模拟舱门、模拟门框组成密封性能良好的密封室,利用调压装置和压力测试仪调整密闭舱内的气压值,以使舱门所受到的内外压差与飞机实际飞行过程中机舱内外所受压差相等。爆燃动力装置安装于模拟门框与服务舱门之间的适当位置,起爆爆燃动力装置后,高速摄影仪等观测仪一起记录了模拟舱门的飞行姿态和运动轨迹。如图11所示。

图11 爆燃动力装置推门模拟试验Fig.11 The simulating pushing airliner door experiment

反复多次推门模拟试验表明,模拟舱门飞行过程中的偏转角均小于8.3°,符合设计要求。

6 结论

(1)通过服务舱门运动学仿真,确定了爆燃动力装置最小动作同步精度;(2)电点火器点火延迟时间、装药密度均匀一致性、火药反应延时误差是影响爆燃动力装置动作同步精度的主要影响因素;(3)研制的半导体桥电点火器点火可靠,点火精度满足爆燃动力装置最小动作同步精度的要求;(4)应用仿人智能控制技术改进了压药工艺,提高了火药药剂质量,保证了爆燃动力装置火药装药密度的均匀一致性;(5)采用新型耐水药提高了爆燃动力装置火药的安定性,有利于爆燃动力装置动作同步精度的提高;(6)爆燃动力装置推门模拟试验证明,爆燃动力装置动作同步精度符合某国产支线客机应急逃生保障系统的相关技术指标。

[1]陆惠良,费伊.航空救生学[M].北京:国防工业出版社,2006.

[2]陈立平,张云清,任卫群,等.机械系统动力学分析及ADAMS应用教程[M].北京:清华大学出版社,2005.

[3]王凯民,温玉全.军用火工品设计技术[M].北京:国防工业出版社,2006.

[4]蔡瑞娇.火工品设计原理[M].北京:北京理工大学出版社, 2002.

[5]张丁山,阮文俊,王浩,等.爆轰快速点火实验研究及机理分析[J].爆炸与冲击,2011,31 (2):185-190.

[6]涂亚庆,李祖枢.一种新型的仿人智能控制器的设计方法[J].自动化学报,1994,20(5):616-621.

[7]李祖枢.力矩受限单摆的摆起倒立控制一仿人智能控制在非线性系统中的应用[J].控制理论与应用,1999,16(2):225- 229.