基础教练机起落架收放动作筒异常开锁故障分析

2013-10-11丁德鹏江建东刘玉营

丁德鹏,江建东,刘玉营

(中航工业洪都,江西南昌330024)

0 引言

某基础教练机某天曾进行了二个架次的飞行,起落架收放工作正常,但在进行第三个架次飞行前,飞行员启动发动机时发现左起落架放下指示灯闪烁后,立即收油门,发动机停止工作。

1 工作原理

1.1 起落架收起工作原理

起落架收放系统由起落架液压电磁阀、起落架收放动作筒、轮舱盖收放动作筒、开锁动作筒、单向限流活门、限流接头、排油活门、液压锁及协调活门等组成。

起落架收放是通过操纵前、后舱仪表板上的起落架收放开关来控制起落架收放液压电磁阀切换油路实现的,起落架的收放到位信号则是通过前、后舱仪表板上的航行着陆信号盒显示。

前起落架和主起落架放下后,利用前起落架液压锁和前起落架作动筒内的钢珠锁将前起落架锁在放下位置;利用主起落架液压锁和主起落架作动筒内的卡环锁将主起落架锁在放下位置。

收起落架时,将起落架收放开关置于收上位置,主液压系统的来油从起落架液压电磁阀收上接头流出,分别进入左、右主起落架和前起落架收上管路。

进入主起落架收上管路的油液分三路:

1)进入开锁动作筒收上腔使活塞杆缩入;2)进入协调活门,准备收轮舱盖;3)进入液压锁和主起落架收放动作筒,分别打开液压锁和卡环锁,将起落架收起。油液经协调活门进入轮舱盖收放动作筒收上腔,打开卡环锁,将轮舱盖收起。

进入前起落架收上管路的油液也分三路:

1)进入自动刹车动作筒;2)进入开锁动作筒收上腔使活塞杆缩入;3)进入前起落架收放动作筒收上腔和液压锁,分别打开液压锁和钢珠锁,将前起落架收起。

在收起落架时,各动作筒放下腔的油液由放起落架管路回油。起落架收上后,将起落架收放开关置于中立位置,起落架液压电磁阀切断供压部分的来油。

起落架在放下位置时,航行着陆信号盒上的3个绿色的信号指示灯亮,3个红色的信号指示灯熄灭。

起落架在收上位置时,航行着陆信号盒上的3个红色的信号指示灯亮,3个绿色的信号指示灯熄灭。

1.2 液压电磁阀YDF-23工作原理

1.2.1 液压电磁阀YDF-23的组成

液压电磁阀YDF-23由操纵部分和液压换向部分组成。

操纵部分:由两个直流电磁铁、上活门座、下活门座、顶杆、钢珠、锥形弹簧、滤网和弹簧垫片等组成;弹簧垫片保证无压情况下,上、下活门始终与电磁铁靠紧。上、下活门座和钢珠是保证阀芯两端头高、低压交换。锥形弹簧保证顶杆和衔铁在无压情况下,保持在上部(钢珠行程为0.2-0.25mm)。

液压换向部分:主要由阀芯、阀套、衬套、活塞、回中弹簧、橡胶圈及堵塞等组成。橡胶圈保证高低压腔和外部密封。

1.2.2 液压电磁阀YDF-23的工作原理

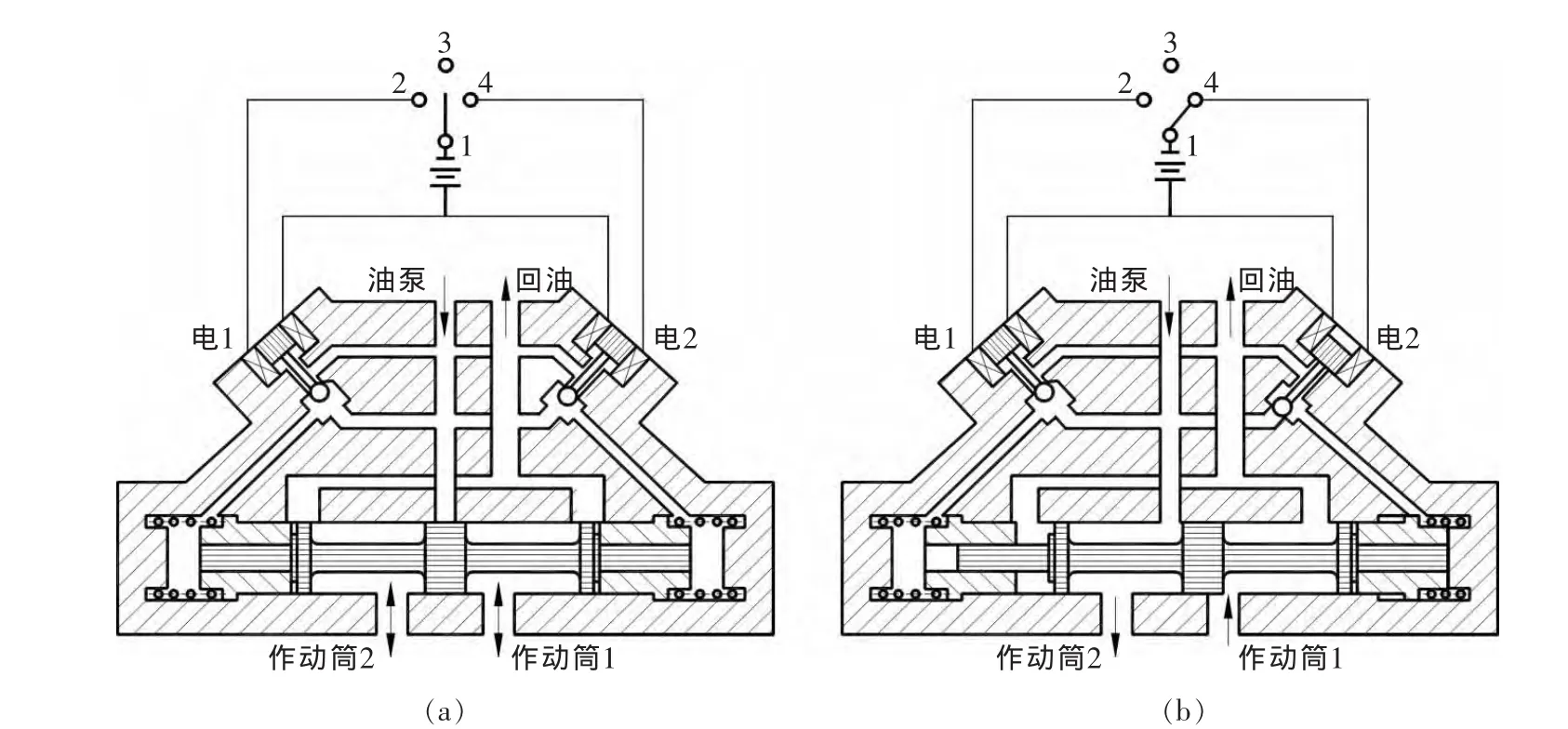

起落架收放手柄置于中立位置时(如图1a),电磁操纵部分不通电,2个电磁铁都断电,从高压来油经活门座和钢珠进入阀芯两端。因为阀芯两端面积相等,油压相等,弹簧力也相等,所以阀芯处于中立位置。来油不能与收、放管路相通,而收、放管路均与回油路相通。

起落架收放手柄置于收上位置时 (如图1b),触点4通电,右边的电磁铁通电,推动顶杆,迫使钢珠向下运动,关闭下部活门座通油孔,打开上部活门座通油孔,使阀芯右端与回油路沟通。高压来油进入左边电磁操纵部分,油液力推动左边的钢珠向上移动,关闭上活门座的回油孔,打开通向阀芯左端的通油孔,阀芯在两端油压差作用下右移,使来油路与收起落架油路动作筒2相通,放起落架油路动作筒1与回油路相通,将起落架收上。

2 检查和实验

2.1 起落架系统状态检查

图1 液压电磁阀YDF-23工作原理

用三个千斤顶将飞机顶起,对三个起落架、开锁机构及自动刹车动作筒的状态进行检查:先消除主液压系统压力,目视发现三个开锁机构的开锁动作筒全部缩回到底(收上状态),自动刹车动作筒未伸出。前起落架、左起落架收放动作筒已机械开锁,右起落架收放动作筒机械锁未开锁。

2.2 起落架系统电路检查

外观检查:将飞机起落架地面防误收起电路相关插头座NX20、NX24、NX30、NX32分解, 检查各插针、插孔的外观良好,表面无氧化发黑,接触可靠。将8G落地保护开关分解,未见异常。

通电、分解检查起落架襟翼操纵继电器盒:将起落架襟翼操纵继电器盒从飞机上拆下,外接直流27V电源,对15G、16G继电器进行多次通断电检查均工作正常;再打开继电器盒检查内部接线、焊接良好。

测量起落架收放电路绝缘性:先用三用表电阻档测量结果正常,再用500V兆欧表检查起落架收放电路电缆的绝缘性能良好。

通电检查起落架收放电路:将23G插头(与液压电磁阀对接)断开,飞机处于地面状态,液压系统不加压的情况下,反复操作前后舱起落架收放开关,检测23G插头电压正常。

2.3 起落架收电路干扰试验检查

用三用表测量与YDF-23液压电磁阀插头相连的飞机电路的插孔收上端是否存在干扰信号:模拟飞机起飞前的工作情况,将座舱内的仪表系统、无线电系统等逐个接通,未检测到交、直流电压信号。YDF-23液压电磁阀工作电压要求大于17V,实际测量电磁阀电1、电2的动作电压大于9V,满足技术要求。

2.4 飞机落地通液压收起落架试验

通常对飞机起落架进行收放检查时,需将飞机用三个千斤顶顶起,再进行收放工作。这完全不同于发生问题的情形。为了尽可能地模拟当时的状态,将飞机停放在地面,用千斤顶分别放在飞机三个千斤顶支点下方,使其似顶非顶,做好飞机的保护工作。飞机在正常情况下,即发动机正常工作时,飞机的主液压系统的压力应为210kg/cm2。为了安全,将飞机接上地面液压车,并将液压车压力调到100kg/cm2,将起落架收放手柄置于收上位置,大约1秒,三个起落架立即动作,航行着陆信号盒的前、左、右起落架放下的绿色信号灯熄灭。表明左、右主起落架在收起落架液压油(100kg/cm2)的作用下,克服机轮的地面摩擦力,迅速向收的方向移动,如果地面用210kg/cm2的液压试验,反应速度应快于使用100kg/cm2的情况。

3 发动机开车及主液压曲线

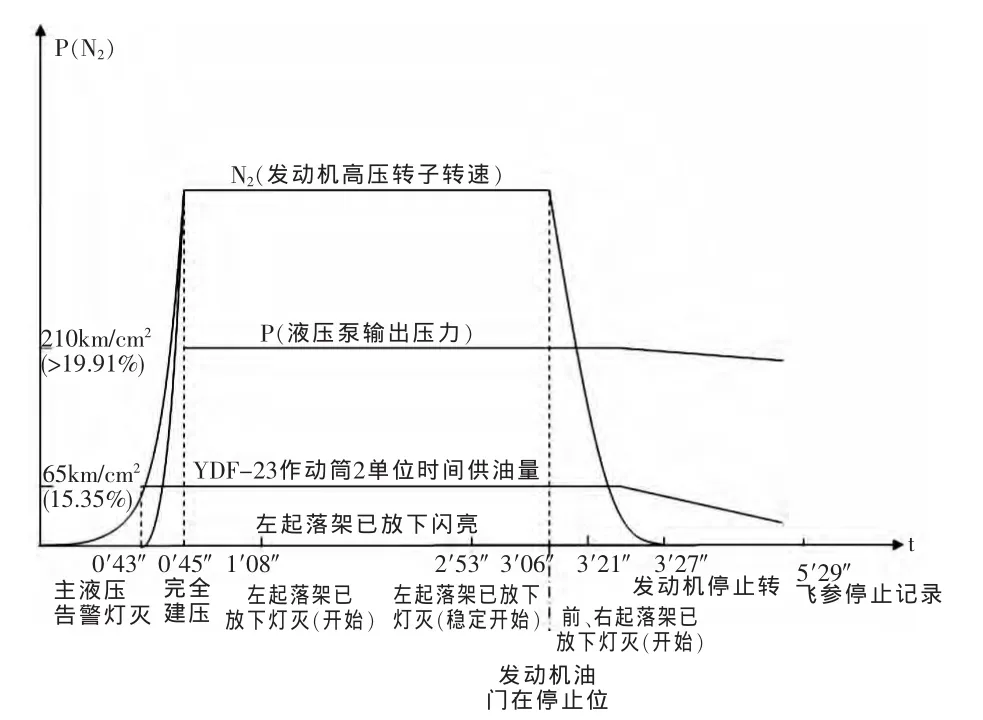

根据小发启动、发动机启动到关断电源总电门的飞参记录,绘制发动机转速、液压系统压力及液电阀收上筒2输出液压油液的关系如图2所示。

图2 发动机开车及主液压曲线

曲线图说明如下:

0′43″:主液压告警灯熄灭,液压电磁阀的先导阀钢珠运动,将回油孔关闭。

0′45″:主液压系统完全建压达到210kg/cm2。

1′08″:左起落架放下信号灯开始熄灭,但不稳定直到2′52″。

2′53″:左起落架放下信号灯稳定熄灭开始。

3′06″:发动机油门杆收到停车位置。

3′21″:前起落架、右起落架放下信号灯开始熄灭。

3′27″:发动机停止转动,停止带转液压泵,液压泵不工作,系统压力开始靠蓄压器维持。

5′29″:飞机切断电源,飞参停止记录。

4 飞参判读及故障分析

4.1 飞参记录判读

该机当日共飞行两个架次,其故障发生在第三个架次启动过程中,第二个架次飞机着陆期间,飞参数据记录起落架系统工作正常;第三个架次地面开车1分08秒,发动机N2转速达到56.4%时,左起落架已放下、左主轮着地信号出现异常,记录为0,开车2分05秒到2分52秒,左起落架放下、左主轮着地信号出现间歇性跳变,2分53秒后,左起落架已放下,信号灯熄灭。在整个开车过程中(3分06秒之前),前起落架放下、右起落架放下信号正常,始终为1,起落架手柄放下信号始终为0,此时起落架手柄处于中立位置。3分06秒,发动机收油门停车,3分21秒开始前起落架放下和右起落架放下信号灯均熄灭,5分29秒,因飞机总电源关断,飞参停止记录。

4.2 故障原因分析

4.2.1 收起落架电路异常

通过电路外观分解检查、起落架襟翼操纵继电器盒通电、分解检查、起落架收放电路通电检查、测量起落架收放电路绝缘性及电路干扰试验均正常,排除了电路干扰及电缆破损而导致液压电磁阀YDF-23的收上电磁铁短时工作的可能。

4.2.2 误收起落架操作

查阅该机近期连续数百次起落飞参记录,左起落架已放下信号和左起落架落地保护信号工作正常、可靠,表明防误收电路工作正常,即使飞行员误将起落架收放开关短时间置于收上位置,起落架也不会动作;飞机落地通压收起落架试验,将起落架手柄瞬间由中立置于收上位置时,起落架出现立即收起现象,而飞参记录显示起落架为缓慢收起。通过上述分析排除人为操作和电路异常工作而导致起落架异常开锁的可能。

4.2.3 液压电磁阀YDF-23异常工作

1)液压换向部分阀芯工作异常

飞机在第二个架次着陆时,起落架手柄置于放下位置,液压换向阀阀芯处于左侧 (见液压电磁阀YDF-23工作原理)。当主液压系统压力消失或起落架操纵手柄置于中立时,阀芯应在弹簧力的作用下回中立。如果阀芯异常卡滞,不能完全回中立 (即偏左),当第三个架次启动发动机且起落架手柄置于中立时,作动筒2(收上)接通回油,作动筒1(放下)有高压油流出,起落架应保持放下位置,这与起落架异常开锁收起现象不符,可排除阀芯卡滞的故障。

2)收上操作部分工作异常

(1)液压电磁阀电2(收上)上活门座(回油)与钢珠不密封

经30倍放大镜检查,上活门座中孔球形弧面光顺,钢球形状及表面良好,试验台通压检查密封性合格。可排除上活门座和钢球不密封的故障。

(2)顶杆通电伸出后卡滞或锥形弹簧失效

此故障出现会造成电磁铁断电后顶杆不能完全复位,钢球压在顶杆上,使上活门座开启。故障发生后,为尽量保持原状,将电磁阀插头拔掉。将液压电磁阀收上、放下及回油接头断开再对飞机供油加压(210kg/cm2)试验,收上管接头口应有持续液压油流出,但检查发现每3秒一滴,密封性良好,可以排除此故障。

(3)上活门座(回油)与钢珠之间被油液中颗粒卡住

当液压电磁阀未通电,液压系统逐渐加压(压力由0上升至210kg/cm2)时,液压油通过操纵部分的下活门座的中孔,经过钢珠从上活门座中孔回油。钢珠受流动液压油的作用,将钢珠顶在上活门座的中孔上截断回油,高压油进入阀芯两端,阀芯两端压力相等,弹簧力相等,面积相等,阀芯处于中立位置。当钢珠在向回油孔(上活门座)移动时,可能恰巧有颗粒随油液向回油孔流动时被移动的钢珠压住,使钢珠未完全关闭回油孔。如果颗粒被卡在收上操纵部分,阀芯右边的压力低于左边的压力而形成压力差。回油孔泄露量越大,压力差越大,当压力差达到能克服阀芯弹簧力和摩擦力时,阀芯向右移动,在回中立弹簧作用下,建立新的平衡,导致作动筒2(收上)管接头有高压油流出。当高压油油量达到一定时,起落架就会开锁收起。

4.3 液压油中颗粒物

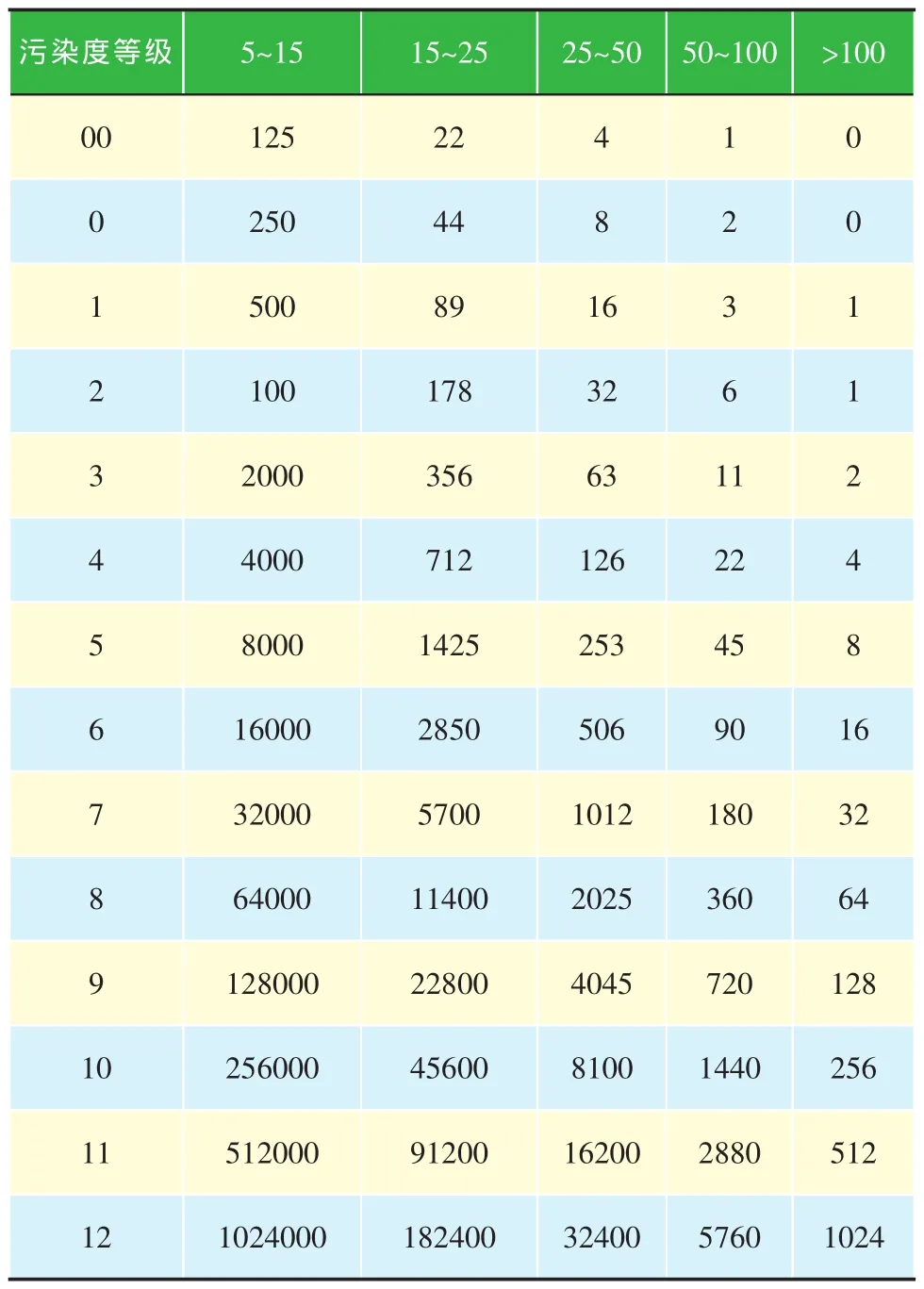

根据美国航天学会NAS1638污染等级标准,按每100ml油液内所含5个尺度段最大极限颗粒数,从00-12级共分14个等级,如表1。

根据标准,油液中有颗粒是必然的,级别数越大,污染越严重,级别每增加一级,颗粒数就翻一翻。被测油样污染度等级,按粒径范围颗粒数所对应的污染度等级,得到5个等级值,以最大的等级值作为油液的污染度等级。该机液压油污染度3次采样检测分析均为6级,对应表格5个尺度段最大极限颗粒数为:粒经5~15微米的颗粒数为16000,粒经15~25微米的颗粒数为2850,粒经25~50微米的颗粒数为506,粒经50~100微米的颗粒数为90,粒经>100微米的颗粒数为16。所以最大可能为颗粒导致收上操纵部分的上活门座(回油)与钢珠不密封,作动筒2(收上)管接头有高压油流出,使起落架异常开锁。

表1 NAS1638污染度等级(100 mL中的颗粒数)

5 异常流量流速计算

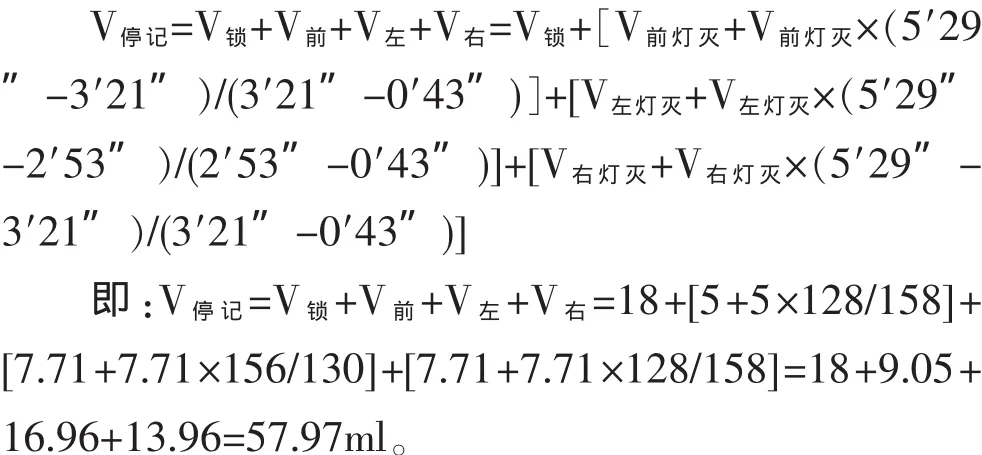

根据起落架收上工作原理和故障后保持的状态,自动刹车动作筒未动作,三个起落架开锁动作筒已将活塞缩入,三个起落架已部分收起。从发动机点火启动到飞参记录停止,液压电磁阀筒2管接头流出的油液估算如下:

1)三个开锁动作筒缩回所注入的油量:

2)前起落架动作筒收上腔进油量估算:

前起落架已放下微动开关压入量约为1.6mm,前起落架收放动作筒的运动量约为微动开关压入量的4倍。

前起落架动作筒收上腔进油量约为7.9mL/cm。

前起落架放下信号灯熄灭时,前起落架收放动作筒的缩入量约为1.6×4÷10=0.64cm;

此时,前起落架动作筒收上腔进油量V前灯灭=7.9×0.64=5mL。

3)主起落架动作筒收上腔进油量估算:

左、右主起落架已放下微动开关压入量约为1.6mm,主起落架收放动作筒的运动量约为微动开关压入量的4倍。一个主起落架动作筒收上腔进油量为12.06mL/cm。主起落架放下信号灯熄灭时,一个起落架收放动作筒的缩人量约为1.6×4÷10=0.64cm;

此时,一个主起落架动作筒收上腔进油量V主灯灭=V左主灯灭=V右主灯灭=12.06×0.64=7,71mL。

根据飞参记录情况,可以看出三个起落架收放动作筒收上腔从0′43″开始进油。左起落架放下信号灯最早熄灭,时间为1′08″,稳定熄灭时间为2′53″;前、右起落架放下信号灯熄灭时间为3′21″;三个起落架放下信号灯熄灭持续到飞参记录结束5′29″,即:三个起落架收上腔进油到飞参记录结束5′29″可以近似为匀速进油。

每分钟流量=V停记/(5′29〞-0′43〞)=57.97÷(286÷60)=12.16ml。

6 液压电磁阀收上部分钢珠和上活门座被颗粒卡住的故障特征

6.1 流量小、持续性

液压电磁阀线圈未通电时,滑阀正常应处于中立位置。当主液压系统加压时,由于颗粒卡在收上操纵部分的钢珠和上活门座之间,滑阀两边的压力不相等,垫起钢珠边的压力较小,在滑阀两边产生压力差。当压力差大于滑阀两边的弹簧合力和摩擦力而移动,使来油路与收起落架油路不能完全关断(微微开启),放起落架油路与回油路相通,产生小油量流出作动筒2(收上)管接头。即使起落架收放开关未做收上操作,或者飞机电源切断,只要该故障存在且主液压系统保持一定的压力,起落架会持续慢慢收起。

6.2 短时间、故障复现

当发动机停车、关断飞机电源,由于飞机主液压系统有蓄压器,液压压力会保持一段时间,颗粒在液压压力的作用下,卡在钢珠和上活门座之间。当液压系统压力降低到一定时,钢珠在重力作用下离开上活门座。钢珠压在上活门座的时间与蓄压器的容量成正比,与液压电磁阀作动筒2(收上)管接头的漏油流速和主液压系统的总损耗成反比。

6.3 长时间、故障不复现

因颗粒是钢珠在液压压力作用下压迫上活门座保持的。当液压压力消失,钢珠离开上活门座,颗粒自由离开。如果再次给主液压系统加压,颗粒随着油液从钢珠周边流进上活门座中孔而进入回油管路,钢珠恢复正常关闭上活门座,故障不复现。

7 预防措施

7.1 飞机操作

7.1.1 地面操作

在发动机开车前,将飞机总电源开关打开,将起落架收放开关置于放下位置。飞机着陆后保持起落架收放开关在放下位置。发动机运转结束后对主液压系统消压到10kg/cm2以下,然后关闭总电源开关,将起落架收放开关置于中立位置。主液压系统有压力时,关注着陆信号盒的三个起落架放下绿灯,有异常,终止发动机工作,并立即消压。

7.1.2 空中操作

在空中着陆前,如果起落架放下时,航行着陆信号盒的三个起落架放下绿灯亮等待时间长,或者在从放起落架至放襟翼时间内着陆信号盒的三个起落架放下绿灯未全亮或无“起落架已放下”语音提示,则应采取措施,保持飞机足够的安全高度,空中进行正常起落架收放不少于3次,如果故障现象不消失,按飞机飞行训练手册规定程序采取氮气应急放起落架。

7.2 液压系统污染控制措施

液压系统污染控制的基本内容和目的是通过污染控制措施使系统油液的污染度保持在系统内关键液压元件的污染耐受度以内,以保证液压系统的工作可靠性和元件的使用寿命。

7.2.1 元件和系统的清洗

液压系统元件和成附件在加工、装配或维修等过程的每一工艺环节后,不可避免地残留有污染物,因此必须采取有效的净化措施,使系统元件和成附件达到要求的清洁度。液压系统组装完毕后需要进行全面的清洗,以清除在系统组装过程中带来的污染物。组装后的系统采用流通法进行清洗。根据具体情况可以利用液压系统的油箱和液压泵,接入高精度大纳污容量滤油器,也可以采用专用的清洗装置。

7.2.2 防止污染物侵入系统

一般认为,未用的新油是很清洁的。然而通过检验发现,未经过滤器净化的新油的污染度往往超过规定的要求。国外调查结果表明,大部分新油的污染度超过了实际液压系统的油液的污染度。因此,对清洁度不符合要求的新油,在使用之前必须进行过滤净化。新油的清洁度一般应比液压系统要求的清洁度高1~2级。

目前普遍采用的液压油箱都是通过呼吸孔与外界大气相通,当油箱内液面下降时,外界空气被吸入油箱,这样不可避免地带入大气中的尘埃和湿气,对系统油液造成污染。在油箱呼吸孔安装空气滤清器,可有效防止外界污染物的侵入。

液压动作筒和起落架缓冲支柱等活塞杆的伸出端是污染物侵入的主要途径之一。在活塞杆端一般装设防尘密封以防止外界污染物侵入。

7.2.3 油液的更换

油液在使用过程中由于受机械、物理和化学的作用,其性能逐渐劣化。当油液主要性能劣化到对系统有危害作用的程度时,必须更换油液。

7.2.4 定期检查油液污染度

液压系统内部生成的各种颗粒污染物带有大量反映系统内部状态的信息,通过油液中颗粒污染的成分鉴别和含量测定,可以对液压元件的污染磨损进行检测,并为液压系统的故障诊断提供重要的线索和依据,及时排除故障,及时更换油液。

7.3 液电阀滤网的过滤精度

适当减小液压电磁阀YDF-23进口处的细滤网的网孔尺寸,避免较大颗粒物进入电磁阀的操纵部分,提高阀的抗污染能力。

7.4 改变液电阀的安装方式

机上的YDF-23的安装方式为垂直安装,收上电磁阀的中心线朝上偏45°,钢珠在未通压和通电时,应落在下活门座上,而钢珠的运动距离为0.2~0.25mm,给污染物的被压提供可能。如果控制收上的电磁阀朝下垂直安装,YDF-23在未通电通压时,收上电磁阀的钢珠将落在上活门座上,可降低此类故障的发生概率。

8 结语

飞机起落架系统是影响飞机安全的至关重要的组成部分,在飞机着陆及地面滑行过程中起着举足轻重的作用。为了不断提高飞机系统可靠性、安全性和有效性,保证飞机的正常飞行,进一步提高起落架系统的自动化、智能化、综合化是一项十分重要的课题。

[1]雷天觉,杨尔庄,李寿刚.新编液压工程手册(上册).北京:北京理工大学出版社,1998.

[2]YDF-23-SM简要技术说明书.长春:国营一三三厂设计所.

[3]杜来林,宋小军.飞机附件检修.北京:航空工业出版社,2011.