螺杆分装系统的设计与优化

2013-10-10远中杰

东 时 远中杰

(石家庄振玉分装工艺研究所,河北石家庄050020)

0 引言

在制药、食品、日化等行业中,80%的产品都是以粉体形式存在的。对于粉体的计量(即分装)目前主要有2种方式:称重式计量和容积式计量。其中,容积式计量由于其具有快速高效的性能而在批量生产中被广泛使用,而螺杆式分装是容积式计量的主要形式。

螺杆式分装机的主要优点是分装速度快、分装精度高、无粉尘飞扬、结构紧凑、调节简便、维护方便、运行成本低。然而,螺杆分装系统的设计需要非常专业的技术。对螺杆分装系统而言,可通过改变螺杆的参数来扩大计量范围,通过调整螺杆转数来控制计量精度。螺杆分装系统的设计优化对计量精度要求较高的制药行业(如粉针剂、颗粒剂、干混悬剂等)有着尤其重要的意义。

随着产品市场的不断发展,产品剂型也在不断变化,大剂量、小剂量、微剂量品种增加,加上原粉本身性质、质量存在差异,这些都对粉体分装机的功能和精度提出了更高的要求。随着伺服电机与PLC/HMI控制技术的应用,螺杆式粉体分装在稳定性、计量精度及微量调节方面显示出了独有的优势。

1 最佳分装密度理论

众所周知,容积式粉体计量设备的基本特征是用容积来间接计算重量,即重量=容积×密度。可见,要想获得精确的装量,应从容积和密度2个方面考虑。理论上,物料的密度是一定的,只要保证容积精确,即可达到装量要求。螺杆分装利用螺旋内槽的容积来计量物料,由于每个螺距都有一定的理论容积,因此,只要精确地控制螺杆的转数,就能获得较为精确的计量值。

每次充填物料的重量G可由式(1)求出:

式中V——每圈螺旋内槽的容积,cm3;

ρ——粉体的密度,g/cm3;

n——充填1次螺杆的转数,r。

可见,若想取得精确的装量,应从容积、密度和螺杆的精确转数3个方面着手。随着伺服电机及PLC控制技术的应用,控制螺杆驱动电机转速的精度已达到万分之一每转,精确地控制螺杆转速已不成问题。螺杆作为计量执行机构的核心部件,螺杆的加工精度和安装精度必须得到充分保证。可通过先进的数控加工、精细抛光和定性处理技术,以确保螺杆的表面质量和内在质量。

另外要解决的就是粉体物料的密度问题。粉体的特征表现为宏观上的连续性和微观上的离散性。粉体物料是成分复杂的独特材料,既有固相(颗粒),又有液相(存在于颗粒表面或者结构内部的水分),还有气相(颗粒之间的空气),拥有各种不同的性质,无法用单一参数来描述。因此,很难将粉体的各种性质(如气体、液体)用数学模式来描述或定义。通常粉体物料的密度值只是理论上的统计算术平均值,在实际生产加工过程中,粉体的行为特征是复杂多变的。具体到粉体在分装系统内的运动中,其密度是动态变化的。国内外研究表明,在影响螺杆式计量系统精度的因素中,50%以上与物料密度有关。可见,物料密度是影响分装精度的关键。

可以说分装精度的关键在密度、核心在螺杆。要想达到高速、精确计量的目的,加大粉体密度使其局部密度更趋均一是必要的前提条件,特别是对于比重轻、粒子形状不规则且呈悬浮状的粉体,加大密度是使料管出口处各个部位局部密度更趋均一的前提条件。然而,实践证明当粉体密度加大到某一个值时,粉体就会与螺杆或料管因粘结而导致堵塞,使分装不能顺利进行。既能确保粉体不与螺杆或料管粘结,又能使螺杆停转时不漏粉的最大密度值就是该粉体的最佳分装密度。最佳分装密度是粉体处于分装过程中的动态密度,与平时所说的密度概念不同。这里应该指出的是,以往在堆密度下进行分装,其充填系数≤1,而在最佳分装密度下进行分装,其充填系数≥1。

2 结构功能与操作优化

如何达到和保持被分装粉体的最佳分装密度是分装的关键与核心。为了方便阐述和容易理解,可以首先从最佳分装密度的形成过程谈起。在被分装的粉体由料管喉部流动到料管尾部的过程中,使螺杆的螺旋与料管所构成的容积逐渐变小(且呈阿基米德螺旋线式),使粉体的密度在运动中逐渐加大,同时粉体的局部密度也在运动中更趋均一,当运动到料管尾部时,刚好达到该粉体的最佳分装密度。因此,要想达到物料的最佳分装密度,可从以下2个方面考虑。

2.1 分装系统的结构与功能设计

一个螺杆分装系统主要由料斗、螺杆、螺杆连接轴、料管、出料嘴等组成。螺杆是其核心部件,其他为辅助件。每个部件的结构及尺寸都会对物料分装过程的运动产生影响,因此是一个复杂的多变量系统。对这些部件进行合理的设计与优化,使之具有相应的结构元素与功能特性,这才是实现最佳分装密度的硬件基础。

2.1.1 分装螺杆的选择

2.1.1.1 目的

以往使用的分装螺杆通常是圆柱等距螺杆,粉体是在堆密度情况下进行分装,所以分装速度慢、装量精度低,遇到流动性特好、流动性特差或微小装量的产品时,往往难以顺利分装。为保证某种粉体分装时,能在料管的出口处达到最佳分装密度的解决方法是通过对螺杆的外径、底径、螺距、齿形、螺旋头数等结构要素进行合理组合,使螺杆与料管之间所形成的容积从料管喉部到料管尾部逐渐变小,这样粉体粒子在料斗—料管—出料口的运动过程中反复地揉搓、撞击、变换容积等。在粉体密度逐步加大的同时,其各局部密度更趋均一,到料管出口时,正好达到被分装粉体的最佳分装密度,以此来初步确定螺杆的整体结构。

2.1.1.2 方法

因为粉体的物理性状参数(流动性、止息角、堆密度、压缩比、吸湿性、粘结性、粒子的形状与大小等)千差万别,国产的分装设备与各个用户的操作习惯均不同,可以通过对上述因素进行分析、归纳、总结、概括,让复杂的问题简单化,让无序的问题有序化、条理化。

总的来说,在分装螺杆选择上,根据粉体的流动性,大体上可分为通用性选择和特殊性选择2种。

通用性选择:该种选择主要用于流动性一般的粉体。首先,根据装量要求和用户现有生产条件来选择螺杆的规格及其系列。然后,根据粉体的其他物理性状参数(如吸湿性、粘结性、粒子的形状与大小等)选择含有相应功能特性的结构元素。上述的功能特性主要指加大粉体密度、提高粉体局部密度的均一性、防漏粉、防粘结、防缠绕、防破损等。

特殊性选择:该种选择主要用于流动性特好的粉体、流动性特差的粉体、易破损的丸状体和易缠绕的絮状体等。其选择的程序与通用性选择相同,根据装量要求选择规格,根据粉体的其他物理性状参数选择含有相应功能特性的结构元素。

通过以上这2种选择,基本可以确定分装某种粉体所需螺杆的规格与相应功能特性的结构元素。接下来可以对上述相应功能特性的结构元素进行合理组合,在组合中应遵循的基本原则是最佳分装密度理论和整个分装系统的匹配与优化。

在最终确定螺杆的整体结构之前,还必须验证整个分装系统是否匹配,并进一步优化设计。在这一步工作中,应充分结合用户的现有生产条件,尽量做到少花钱、多办事,快速解决问题,为长足发展做技术储备。应考虑的问题有以下几点:

(1)螺杆的有效长度:一般为3~5(t t为螺距)。流动性好的粉体取大值,流动性差的粉体取小值,流动性一般的粉体取中值。

(2)螺杆最佳螺旋角度的选择:一般为16°~ 2 5°,流动性好的粉体取大值,流动性差的粉体取小值,流动性一般的粉体取中值。

(3)螺杆齿厚与齿形的选择:在保证使用强度与寿命的情况下,减小齿厚,可降低粉体与螺楞或料管内壁之间的摩擦。不同的齿形将对粉体产生不同的导流作用,上凹形齿可以防止漏粉;下凹形齿可以防止粉体离散;弧形齿可以防止粉体粘结等。

(4)螺杆的长径比:长径比过大,造成加工成本高、螺杆弯曲变形,无法确保设计精度。从使用功能来看,如果螺杆的有效长度过长,粉体在分装过程中不但容易粘结,而且粉体在螺旋槽内时间过长容易受热,使其化学成分发生变化。

2.1.2 推料器与收集器

推料器与收集器这2种辅助件是刚柔可调的通用性附件。对于生产企业来说,应该是必备附件。只要有了这2种配套附件,对于流动性特好或特差粉体的分装,则可解决全部问题。

2.1.2.1 流动性特好的粉体

鉴于国内制药行业各原料药生产厂家和同一原料药生产厂家不同批次的同一种原料药的物理性状参数相差较大,为了统一解决其分装过程中的漏粉问题,可在螺杆的尾部加装一个挡料盘,在料斗的下部加装一个收集器(图1)。其工作原理是利用粉体的止息角,当螺杆旋转时,落在挡料盘上的粉体由于离心作用被抛入收集器,再向下流入被分装的瓶(袋)内。当螺杆停转时,则阻止粉体流出挡料盘的边缘。根据装量的大小,可更换挡料盘的大小,或调整料管底部与挡料盘之间的距离。

图1 在料斗的下部加装一个收集器

2.1.2.2 流动性特差的粉体

流动性特差的粉体在分装过程中的主要问题是粘结、空洞现象和装量不稳等。为彻底解决此类问题,除可将螺杆芯部制成六棱形外(防粘结),其在螺杆的柄部加一推料器(图2)是非常必要的。该种推料器既可防止产生空洞现象,又可使料管喉部粉体的密度加大并趋于均一,以确保分装速度和装量精度的提高。该种推料器张角大小和上下位置可任意调整,以适应不同物理性状参数粉体的分装要求。

图2 在螺杆的柄部加一推料器

分装系统的其他结构设计方面,如料斗及料管设计、出料口选择、搅拌形式与尺寸等,都是必须考虑的因素,因为只有合理正确的组合,才能发挥最大效用。

2.2 分装系统操作的优化

为达到最佳分装密度,分装系统的操作也是至关重要的一个方面。这是实践性非常强的问题,如料斗的通风、料斗料位的高低、环境温湿度的影响、螺杆转速的设定、搅拌速度等都是决定分装精度的重要因素。这些因素的影响和优化,笔者将另文专述,本文不再讨论。

3 设计精度、制造精度、安装精度

我国的制药设备制造行业正从粗放低端向精细高端转型升级,提高科技含量,坚持创新驱动发展战略是未来市场发展的趋势。以往对螺杆分装系统选择的目的性很简单,就是能否分装粉体。而在市场细分和品种多样化的今天,这种简单的选择显然有些落后于时代了。这是一个从“粗”到“精”的升级,具体到分装设备上,就是精度要求。

3.1 设计精度

这里的设计精度主要指分装设备的设计精度和螺杆的设计精度。就目前而言,螺杆外径与料管内径双边间隙的选择一般为0.4~1.0 mm。流动性好的粉体取小值,流动性差的粉体取大值。然而,有的分装设备的设计精度竟然设计为1.5 mm,这对于流动性特好和微小装量的产品而言,显然不能满足分装要求。

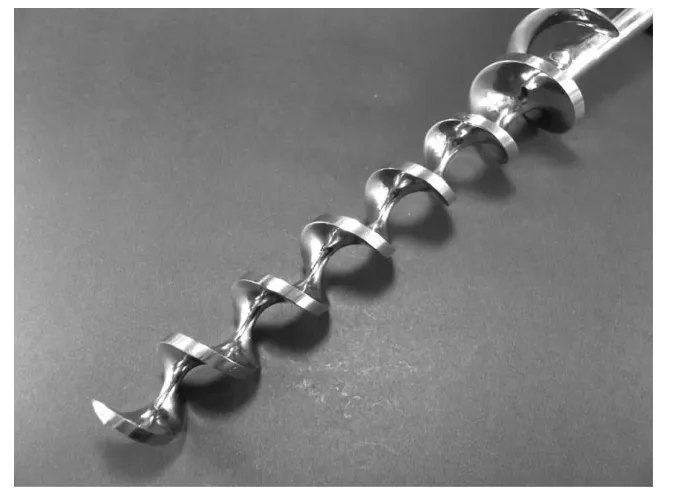

螺杆的设计精度同样也是保证顺利分装的前提条件,如螺杆柄部与螺旋部分的同轴度、螺杆柄部与连接轴的同轴度(也就是螺杆螺旋部分与料管内表面的同轴度)、螺旋表面的粗糙度等。

3.2 制造精度

螺杆的加工属于三维曲面加工,为确保设计精度,对螺杆的加工工艺和设备均有特殊要求。整体加工的螺杆由于不焊接、无变形,精度要优于螺片焊接的螺杆。料斗内壁及螺杆螺旋等部位需进行精细镜面抛光,尽可能降低表面粗糙度,以减少物料与系统之间的摩擦与粘结。

3.3 安装精度

对于流动性特好、微小装量的产品,由于其分装系统特别敏感,其设备精度、螺杆制造精度和安装精度显得尤为重要。现实中往往由于设备制造精度欠佳或年久失修,即使安装上制造精良的螺杆,也不能达到顺畅分装的效果,其装量呈有规律性的上下波动现象。究其原因是由于螺杆与料管轴不同心,螺杆转数往往又不是整数,每次螺杆停转的相位角不同,螺杆与出料嘴所形成出口的截面积不同,所以其装量呈有规律性的上下波动现象。对此,只有对分装头进行改造或大修,才可解决问题。

4 综合评价指标

综上所述,对螺杆分装系统的设计和选择有一个基本的思路,可以对整个系统设计和选择有一个综合评价指标。笔者认为,一个良好的螺杆分装系统应达到以下4个基本要求:(1)分装速度快;(2)装量精度高;(3)装量范围广;(4)对粉体的适应性强,而且要统筹兼顾。

对于分装速度快和装量精度高容易理解,下面简单介绍一下装量范围广和对粉体的适应性强的含义。所谓装量范围广和对粉体的适应性强,是指某一种规格的螺杆由于其结构是由含有相应功能特性的结构元素组成,所以可以使某一种规格的螺杆乃至整机兼备以上4个基本要求。六棱芯螺杆、尾部双头螺杆、空心螺杆是经多家生产实践验证的异形螺杆。

六棱芯螺杆(图3):粉体在螺杆内运动时,螺杆与料管之间所形成的截面积始终处于变化状态,六棱结构能在转动时对粉体进行撞击、粉碎、振荡、容积变换等,促进粉体流动,有效地防止粉体形成团粒与粘结。

图3 六棱芯螺杆

尾部双头螺杆(图4):其作用为可成倍地扩大装量范围,提高装量精度,同时防止漏粉。

图4 尾部双头螺杆

空心螺杆(图5):主要用于易破损的丸状体和易缠绕的絮状体,如食品行业的榨菜条、海带丝、面包屑、调味料等。

图5 空心螺杆

5 应用实例

举例分装1.0 g头孢呋辛钠粉针剂,企业通过改造分装系统,优化分装操作,其成品收率可达到99%,而有的企业仅是93%。如果一个企业有多种装量的产品,又该如何选择呢?这就要选择装量范围广、对粉体的适应性强且极具兼容性的螺杆。它可以简化企业生产管理、减少备件库存,轻松应对新产品的分装。

如某企业原有5条生产线,共有5种型号分装机14台(3个厂家),产品90种,装量为0.25~3.2 g,使用的螺杆共有29种。根据该企业的实际情况,本着投资少、见效快的原则,制定了如下的综合性改造思路:

(1)对头孢3、4、5楼的分装头进行通用化改造。

(2)根据最佳分装密度理论,选用适合该企业产品分装要求的、功能结构合理的组合螺杆,该螺杆要装量范围广、对粉体的适应性强。

(3)根据某些产品的特殊要求,选择一些必要的辅助装置,如推料器、收集器等,让每个分装系统形成一个刚柔可调的分装系统,对不同原料药生产厂家或同一原料药生产厂家不同批次的同类原料药,均能调整到最佳分装状态。

在改造设计中,对该企业全部产品的原料标本进行了物理性状参数(流动性、止息角、吸湿性、粘结性等)测试,根据测试结果,决定螺杆的功能结构;根据装量要求,决定螺杆的结构尺寸;根据物理性状参数和装量范围均相近的产品,决定螺杆的规格。让每一种规格的螺杆具有最大的兼容性。某企业采纳了以上改造思路,改造后共用8种螺杆,便基本满足了生产需要,取得了满意的效果。

6 结语

分装系统的选择和设计对粉体分装企业和设备制造企业来说都是一个非常重要的问题。在螺杆分装系统的选择上,其核心是根据粉体的物理性状参数,使粉体的粒子在从料管喉部到料管尾部的运动过程中一直处于受控状态,也就是粉体粒子的分布、密度的变化等按设定的路径步步推进。

螺杆分装系统的设计和优化是一个较为复杂的多变量系统,需要较强的专业知识和实践积累。石家庄振玉分装工艺研究所首先提出了最佳分装密度理论,并在生产实践中逐步得到了验证、充实与提高,为诸多企业解决了困扰多年的生产和设备出口难题。

理论与实践证明,最佳分装密度理论是目前国内外涵盖面最广、可操作性最强、实践应用效果最佳的粉体分装理论。本文只是对粉体运动规律及螺杆分装系统设计的一般原则问题进行了阐述,很多细节未能展开。不当之处,欢迎业内同仁批评探讨。