大型卸料平台的数值模拟

2013-10-10索小永

索小永, 金 路

(1.安徽工程大学 建筑工程学院,安徽 芜湖, 241000;2.河南省航空物探遥感中心,河南 郑州 450000)

0 引 言

结构施工中,土建施工用到的钢筋、模板以及机电设备和管道等都需要用外部设置的卸料平台转运到楼层内[1]。一些单位对卸料平台制定了标准做法,保证临时工程的安全,但对一些大型结构,需要转运超重设备时,这些常规做法难以保证安全,需要专门设计论证[2]。文中就某工程超大型卸料平台关键构件按传统设计进行计算,并用有限元模拟,指出传统设计的不足,给出施工时需要注意的地方。

1 模型建立

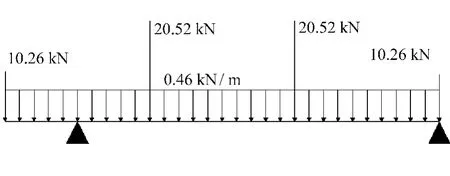

卸料平台宽5m,楼板外悬挑长度6m,平台面积30m2,如图1所示。

图1 卸料平台简图

平台施工中要求荷载[3]≤2.5kN/m2,总荷载≤75kN。外侧Φ28mm钢丝绳6mm×37mm,抗拉强度1 700MPa,离墙水平距离5m,与平台垂直距离10m,参与受力计算,内侧Φ28mm钢丝绳6mm×37mm,离墙水平距离3.5m,与平台垂直距离10m,作为保险,不参与计算;主梁1(边龙骨)间距5m,18号槽钢;主梁2(主龙骨)间距2m,18号槽钢;次梁(次龙骨)10号槽钢,上铺8mm钢板(见图1)。根据实际施工需要,构件大,若主龙骨落于边龙骨之上,卸料平台将高于结构面近500mm,使用中设备的运输、材料的倒运受很大影响,不妥;改为主龙骨焊于边龙骨底面之下。吊耳和加劲板12mm普通钢板Q235,采用 E43焊条焊接[4]。

2 传统算法

卸料平台中关键受力构件为边龙骨,18号槽钢,截面面积A=29.29cm2,截面回转半径ix=6.84cm,截面惯性矩Ix=1 369.9cm4,截面抵抗矩Wx=152.2cm3,抗弯强度设计值[f]=205N/mm2。根据《建筑施工高处高处作业安全技术规范》(JGJ80-91),主梁内力按照外侧钢丝绳吊点和建筑物上支承点为支座的悬臂简支梁计算(不考虑内侧钢丝绳支点作用)[5]:即边龙骨受到均布荷载0.46kN/m,集中荷载分别为20.52kN和10.26kN,如图2所示。

图2 计算简图

此时梁中最大弯矩17.774kN·m,最大剪力23.243kN,如图3所示。

图3 内力图

主要计算内容:

强度:

满足要求。

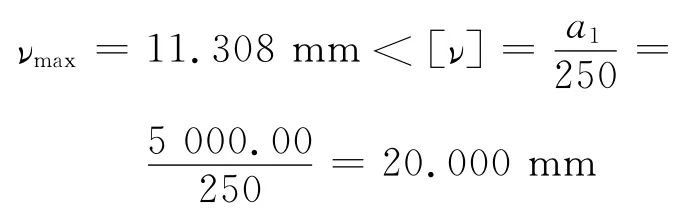

挠度:

满足要求。

钢丝绳6mm×37mm,直径Φ28mm,钢丝绳[6]破 断 拉 力 为 500.5kN,抗 拉 强 度 为1 700N/mm2,不均匀系数0.82,安全系数取9,钢丝绳受拉力38.6kN,验算如下:

满足要求。

根据以上计算可判断:按传统计算,大型卸料平台关键受力构件,边龙骨和钢丝绳强度是满足要求的,挠度也满足要求,设计安全。但此计算存在简化,即假设钢丝绳与边龙骨连接作为不动铰支点,不产生下垂变形,与实际不符,多次施工表明,钢丝绳作为柔性受力构件,受力后会产生一定变形,现《建筑施工扣件式钢管脚手架安全技术规范》已经明确悬挑梁中,钢丝绳只能作为保险,不参与计算,若悬挑受力不满足,只能用下撑杆参与受力计算。卸料平台现无此要求。可见简化钢丝绳作为边龙骨不动铰支点假设存在一定安全隐患,下面对此大型卸料平台用有限元方法,模拟构件实际受力变形情况。

3 有限元模拟

3.1 有限元模型

大型卸料平台中边龙骨所用材料为18号槽钢,级别为Q235,其应力-应变曲线有明显的屈服阶段,材料本构关系采用多线性等向强化模型[7],钢材弹性模量E=2.06×105/MPa,泊松比v=0.3,采用solid92单元,钢丝绳6mm×37mm,直径Φ28mm,采用link10单元,弹性模量1.0×105/MPa,泊松比0.25,整体建模[8]。

3.2 模型分析

主龙骨变形、应力图如图4所示。

图4 主龙骨变形、应力图

主龙骨焊于边龙骨之下,加载时按实际情况,荷载加于边龙骨槽钢下翼缘。加荷后,卸料平台边龙骨整体变形形状见图4(a),符合主观判断,说明模型建立是合适的,最大变形19.387mm,大于传统计算11.308mm,二者相差71%,说明钢丝绳作为边龙骨不动支点简化偏于不安全,但最大下挠变形仍小于按文献[2]计算要求20mm,此卸料平台在变形上可接受,对传统设计计算可采用增大安全系数法弥补传统计算的不足,安全系数建议取1.8。另从边龙骨整体变形可见,最大变形发生在跨中,对使用来说偏于安全。卸料平台在安装时,通过钢丝绳张拉,将卸料平台端部上抬20~50mm,可弥补钢丝绳做不到不动支点的不足,避免卸料平台过大下垂,后期施工中也证明此做法是可行的,可以安全使用。

卸料平台受力构件主要有两种材料:钢丝绳和Q235槽钢,根据第四强度理论,取等效应力进行分析,见图4(b)。钢丝绳抗力强度1 700MPa,作为捆绑吊索用安全系数取8~10,这里取9,钢丝绳最大允许拉应力188MPa,根据分析知钢丝绳应力在132~165MPa,说明钢丝绳是安全的。槽钢受力情况,整体上槽钢应力都在弹性范围内,上、下翼缘处应力在跨中最大,应力范围99~132MPa,与传统计算113MPa相近,可以接受,说明槽钢整体承载力是满足要求的。

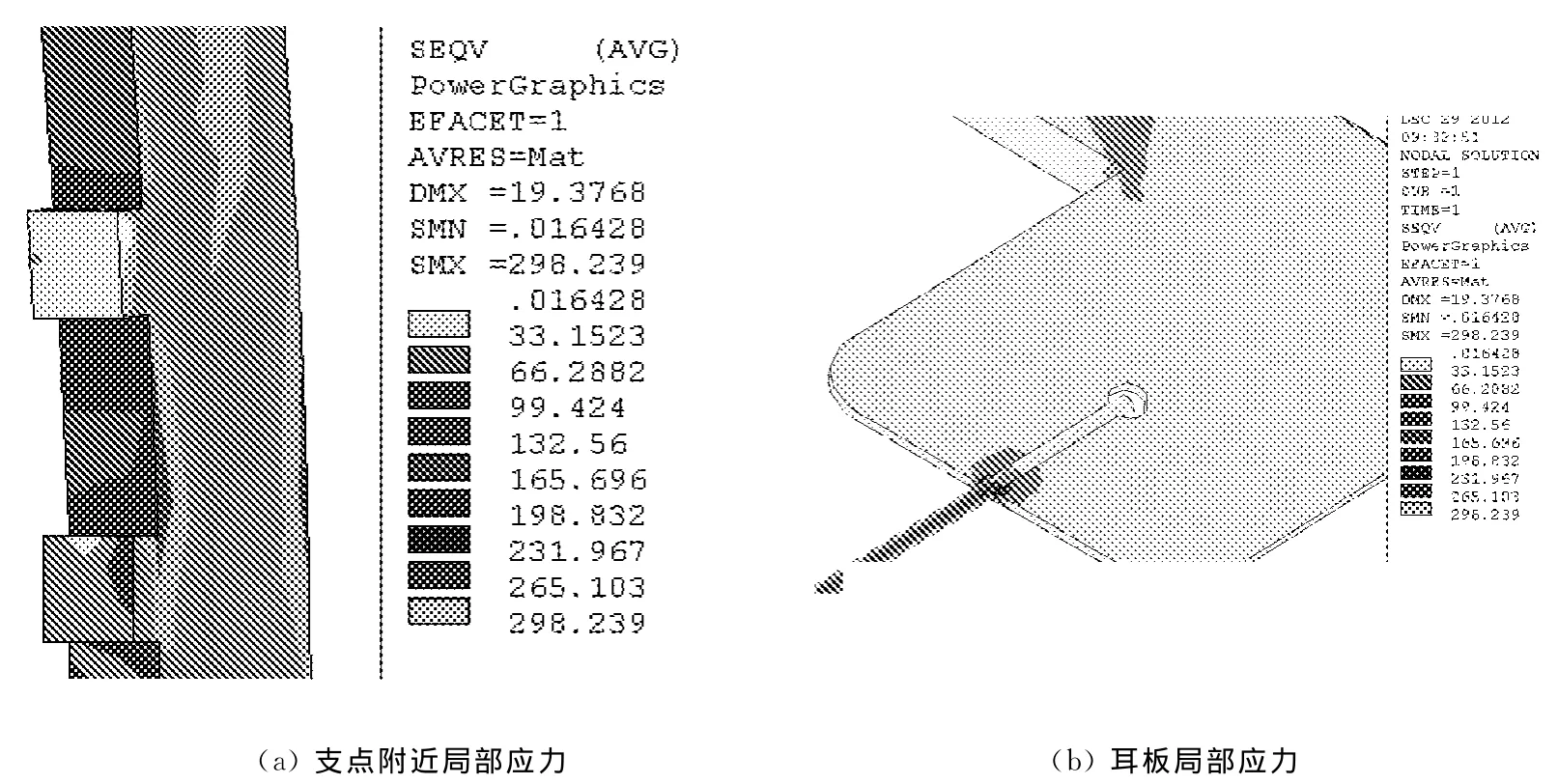

应力图如图5所示。

图5 应力图

局部有几点需要注意:槽钢与结构主体连接处,见图5(a),下翼缘表面部分出现屈服,此范围在主龙骨作用与槽钢支撑点之间,应力变化范围在198~231MPa,对于Q235钢,《钢结构设计规范》对构件设计允许有部分塑性发展,槽钢塑性发展系数为1.05,即考虑塑性发展,槽钢强度能达到226MPa,传统设计中允许偏差5%,即设计强度可达237MPa,说明槽钢与主体结构连接附近翼缘表面部分屈服可以接受。另分析表明,此结构最大应力发生在耳板与钢丝绳连接处,达到298MPa,见图5(b),此可以不考虑,因在模型建立中,钢丝绳与耳板连接是经过简化的,采用钢丝绳与耳板粘结成整体建立模型,此简化和实际有出入,实际钢丝穿过耳板孔,通过4个绳卡固定在耳板上,与耳板连接是铰接,不会出现模型中钢丝绳与耳板连接中,在耳板上表面应力集中现象,故此处应力最大引起的不安全可以不考虑。根据圣维南原理,此假设只对分析耳板与钢丝绳连接处有影响,对结构整体分析影响可以忽略。

综合上述分析,传统计算简化钢丝绳与卸料平台边龙骨连接处简化为不动铰接支点,进行分析存在一定误差,钢丝绳为柔性受力构件只能受拉,而且受力后会下垂变形,加大卸料平台边龙骨下挠。从有限元分析与传统计算对比分析可见:传统简化计算分析卸料平台关键受力构件边龙骨受荷后,应力小、变形小、偏于不安全,有限元模拟结果显示,变形大于传统计算,二者相差71%,但应力二者整体相近,可认为一样,目前施工现状,工程中大量用到卸料平台,且随着建筑规模增大,大型卸料平台也常出现,而施工单位难用有限元模拟卸料平台关键受力构件加荷后,受力变形情况,现在也无好的简单算法来解决这一现状,根据模拟结构与传统计算对比,建议对传统算法中变形计算采用增大安全系数,弥补传统计算的不足,安全系数取1.8,另施工通过张紧钢丝绳,使卸料平台外挑端上仰20~50mm,也可弥补钢丝绳作为柔性受力构件的不足,实践证明此做法是安全有效的。

4 结 语

有限元模拟某大型卸料平台关键受力构件边龙骨受荷后受力、变形情况,并与传统计算对比,发现以往计算简化中的不足,通过对实际使用后调查,得到如下结论:

1)传统计算中,简化钢丝绳与卸料平台连接点,作为不动铰接支点,实际构件中做不到,导致所求卸料平台变形偏小,计算偏于不安全,存在一定误差,而传统计算是简化算法,对此问题难以解决。

2)有限元模拟卸料平台关键受力构件与钢丝绳共同变形、受力情况,整个构件变形明显大于传统计算,增大约71%,而应力变化与传统计算相比变化不大。

3)有限元模拟出构件变形结果大,但仍在规范允许范围内,鉴于目前现状,建议对传统设计的变形采用增大安全系数,取1.7,保证工程安全,且施工中将卸料平台外挑端通过张紧钢丝绳上仰20~50mm,保证使用安全是有效的。

[1]杨旭东,杨晓毅.大型卸料平台设计与安装[J].施工技术,2008,37(1):77-78.

[2]GJ 80-1991,建筑施工高处作业安全技术规范[S].北京:中国建筑工业出版社,1991.

[3]GB 50009-2012,建筑结构荷载规范[S].北京:中国建筑工业出版社,2012.

[4]GB 50017-2003,钢结构设计规范[S].北京:中国建筑工业出版社,2003.

[5]刘继军.某工程型钢悬挑卸料平台的设计计算[J].山西建筑,2011,37(22):98-100.

[6]倪松远.钢丝绳机械性质研究[D]:[硕士学位论文].哈尔滨:东北林业大学,2004.

[7]于燕,王立.高强度桥梁钢Q460q焊接应力场的数值模拟研究[J].长春工业大学学报:自然科学版,2010,31(1):101-103.

[8]施刚,刘钊,张勇,等.轴心受压等边角钢构件局部稳定受力性能随钢材强度变化规律的研究[J].工程力学,2012,29(8):129-135.