胜利902铺管工程船关键焊接技术

2013-10-09中石化胜利油建工程有限公司山东东营257073迟艳芬

中石化胜利油建工程有限公司 (山东东营 257073) 迟艳芬 李 震

1.工程概况

胜利902为非自航铺管船,主体为箱型结构,船体总长118.8m,型宽30.4m,型深8.4m,吃水5.0m,总吨位为14500t(见图1)。在主甲板右舷设有铺管作业线,设置有焊接设备、NDT设备、涂敷设备和其他辅助设备;主甲板左舷设有能存放约2000t管线的管线储存区。管子的装卸和移动由1台35t全旋转吊车、滚轮和传送装置完成。船艏主甲板设有6层生活楼,满员200人时能保持60天自持作业能力,顶部设有直升机登机坪。船艉设置一台起重能力400t(固定式)/350t(全旋转式)海洋工程大型起重机。铺管作业最大水深为100m。

图1 胜利902铺管工程船竣工

2.焊接难点

胜利902铺管工程船的建造过程中存在以下焊接难点:①吊机立柱(见图2)至下而上贯通,所有舱壁、甲板及底板均有密集的加强结构,多处空间狭小,结构复杂、施工困难,且尺寸精度要求高。②胜利902铺管工程船的艏部、艉部、两舷均为线型结构,尤其是艏艉的两舷为双曲线结构,对焊接变形控制要求较高。③右舷铺管作业线艉段主甲板设计为凹陷甲板,有不规则坡度,受力强度大,加强结构复杂。④右舷铺管作业线艉部设有A字架结构,主要采用高强度船用钢板,钢板较厚且板厚差变化大,板厚差最大为80mm,与A字架箱体连接加强结构较多,作业空间狭小施工难度大。⑤托管架铰轴座(见图3)是连接托管架与船体的重要结构,载荷强度大,尺寸精度要求高,使用了大量的厚板材,最厚达150mm,是船体结构的常规板材厚度的10倍。这大大增加了焊接收缩量,将严重影响铰轴座的安装精度以及托管架的受力情况。

图2 正在施工的吊机立柱

图3 托管架铰轴座

3.关键焊接工艺

(1)采用新的施工软件配合施工 引进Tribon M3船舶三维生产设计软件,以分段为单元,采用托盘管理系统,提高“壳、舾、涂”一体化的施工效果;对于托管架、A字架等桁架结构,利用三维软件进行放样,将数据输入数控切割机内,自动切割出相贯线的坡口,提高切割精度,保证组对均匀一致,能有效控制焊接质量和焊接变形;对于结构复杂、精度要求高的结构,结合热力学与动力学理论知识,采用ANSYS软件进行焊接应力分析,预估每个焊缝的焊接收缩量及方向,根据施工顺序,在下料过程中增加焊接收缩余料,以减少焊接变形及焊接应力。

(2)超厚度钢板大型结构的焊接技术 厚钢板结构主要集中在托管架、A字架、箱梁结构,提高厚钢板焊接质量最有效的方式是加大预制力度,将预制构件进行焊后整体热处理,这样既方便于焊接操作,又能保证结构力学性能。

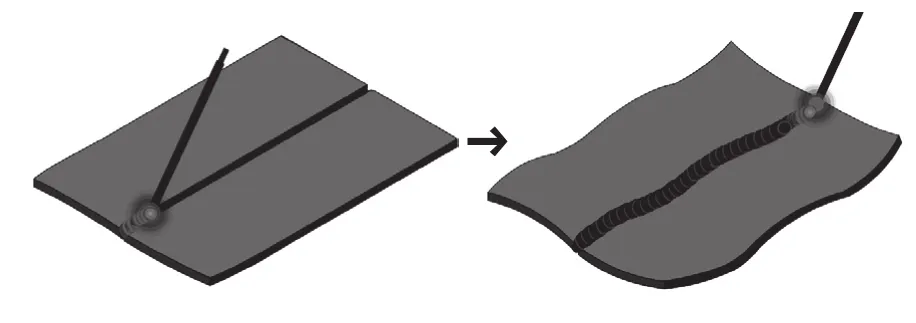

(3)船体焊接防变形控制 船体在分段预制、合拢过程中,焊接质量的控制关键在于通过合理的焊接顺序控制船体的焊接变形。焊缝变形示意如图4所示。

图4 焊缝变形示意

防止焊接变形采取的主要措施为:①拼板。按“先焊横缝、后焊纵缝”的顺序,能有效控制焊接变形。②型材预制。采用两名焊工对称同步施焊。③分段组装。按“先焊立焊缝、后焊平焊缝”,“先焊舱壁结构、再焊主结构、后焊小结构”的顺序进行施焊。④双层底结构。安排4名焊工,按同一个方向同步对称施焊。⑤船体合拢组对。先用激光经纬仪校核胎架的水平度,然后按“从艉到艏、从下到上、先中间后两侧”的顺序进行合拢组对。⑥分段合拢焊接。按“先焊构件、后焊板材” 、“先焊纵向合拢缝、后焊横向合拢缝” 的顺序对称施焊。焊接设备如图5所示。

图5 焊接设备

(4)托管架系统建造焊接质量控制 托管架系统主要由托管架(两段)、A字架、A支架箱梁结构组成,采用“部件单独预制、现场组装”的施工方案,因此增加了每个部件的预制精度要求。

托管架、A字架及侧拉杆单个整体预制,A字架箱梁结构由11个箱体组成。其中箱梁结构是工程船铺管作业的主要受力区域,该区域采用高强度厚钢板,并加强结构,使载荷合理地传到主体各区域。

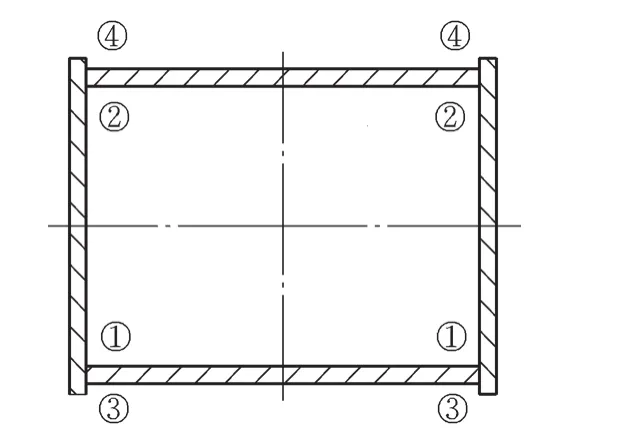

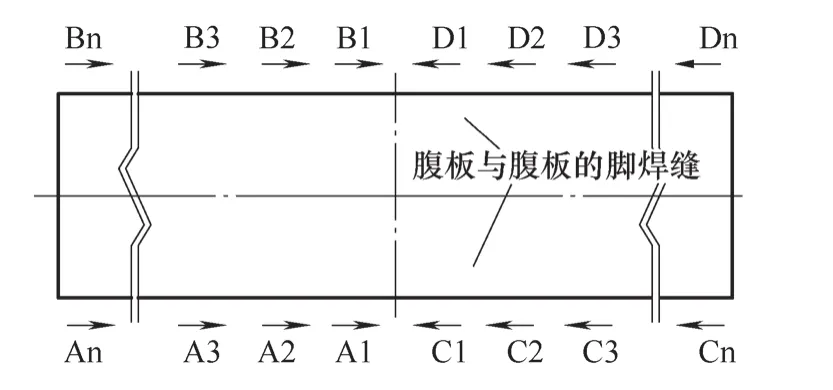

箱梁预制的焊接顺序:①箱体壁板及内部构件整体组对完成后进行焊接;②每间隔1m加设一道环形临时加强结构,最大程度控制焊接变形;③箱体腹板焊接顺序如图6所示,焊缝①完成后翻转,焊接焊缝②、③,完成后再次翻转进行焊缝④的焊接。④由四名焊工采用分段退焊法,从箱体中心向两端对称同步施焊, 如图7所示。⑤ 采用多层多道焊,每一道整体焊完后再进行下一道焊接,禁止出现一个部位多道焊接完成之后再换位。

图6 箱体腹板焊接顺序

图7 箱体两端对称同步施焊示意

结合现有设备和技术特点,托管架采用反造法,先将上层两根主管及之间的斜撑组装成分片,焊接完成后,按中心线进行第三根主管的定位和组装,最后安装两端构件。

A字架由四根主管φ711mm×21mm和斜撑φ377mm×12mm组成桁架结构,可分为上、下两层,施工时按分片进行预制,先预制下片,后预制上片。总装时先将下片在胎架上定位找平,然后立垂直面的斜撑,最后吊装上片,进行整体组装,以便整体尺寸精度控制。

托管架及A字架两端连接结构均采用“单独预制、整体组装”的施工方案。根据结构特点,预制的施工顺序为:数控下料→单项预制→无损检测→整体热处理→机加工。

(5)焊接质量控制 在船体焊接过程中,应注意以下几点,来提高整体的焊接质量 ①焊丝和焊条要正确使用在适合的条件和位置上,并且要适量的分发。低氢型焊条暴露在空气中的时间严禁超过规定值。暴露时间小于该规定值的焊条可以放回保温烘箱中,在至少120℃下保温储存,焊条必须进行再烘焙的次数严禁多于1次。②焊缝不能用淬火冷却或者使用其他不同于空气对流冷却的方法来冷却。在一些环境条件下,焊缝必须通过覆盖一些保温材料来减缓其空冷速度。根据具体的材质和环境,采取相应的预热保温措施。③所有的自由表面,包括甲板及其支撑结构,当它们没有焊接强度的要求的时候必须进行最小3mm角高的密封焊接。④管状结构的对接缝不能采用焊接衬垫,应采用单面焊双面成形的焊接方法,对接缝必须具有适当的坡口以保障焊缝的完全熔透。⑤当管型构件存在纵缝时,相邻两条纵缝在环缝上的接点必须错开90°以上。相交两个管型构件纵缝之间的距离≥50mm。⑥在重要结构上,包括桩管和主要支撑结构,临时焊缝被清除以后,如果母材表面存在任何损伤,则该部分区域必须作100%的磁粉探伤。⑦根部焊道焊接时,除了更换焊条和焊工改变姿势的情况,否则不允许受到中断。焊材烘干设备如图9所示。

4.结语

胜利902铺管工程船通过制定合理的“创优工程”活动计划,以及建造施工过程中严格、细致、全面的控制每个工序,加上焊接新技术的应用,不仅为公司提交了一艘质量可靠、性能优良的工程船舶,大幅提升了建造能力和水平,为中国石化集团发展全球海洋石油工程奠定了基础。