WQ-A型超高压液压试验台双向增压缸换向的改进

2013-10-09卞家芳

卞家芳

(淮北新兴实业有限责任公司,安徽 淮北 235000)

淮北新兴实业有限责任公司现在使用的两台WQ-A型超高压液压试验台,由油压系统和乳化液系统两部分组成,能在高压时快速、中速每次排量1.2升,最高工作压力为100MPa,是矿用单体液压支柱上的核心零件三用阀的调定工作压力及质量的检验设备。其液压工作原理是双向液压增压缸,由一台4KW电机带动YBC-12/80型齿轮泵并通过油管进入增压油缸推动"200活塞及"60活塞杆运动,当活塞杆进入液压增压头时,增压液体通过管路进入三用阀进行试验工作。在操作程序上,需要变换活塞运行方向来改变液体运行路线,从而实现双向增压的工作。WQ-A型超高压液压试验台设计换向方式为手动换向,通过手动换向旋钮开关控制电路使34B0-H10B-T型三位四通电磁阀两端轮流吸合,产生双向增压活塞及活塞杆向左或向右运动,以达到增压液体通过管路进入三用阀进行试验。此工作过程中,在油压作用下,活塞头向一侧运动,推动增压乳化液进入管路供给三用阀调试压力使用。工作中当油缸活塞运动到油缸端头时,不易立刻被发现,如果再启动油泵后,油压表显示微量变高,被试压件无液流出或液压不再上升。这时,才判断活塞运动到油缸端头,需手动换向,电磁阀反向吸合,使活塞向另一端供油压运动。活塞正常运动时,在油压作用下纵向运动的同时存在旋转运动,当活塞与油缸端面抵死时,活塞产生一个很大的径向扭矩力,使活塞杆的固定板与活塞之间的连接螺栓受扭矩力很大。每次增压缸头1.2升的液体容量排放,连续工作,这种手动换向很频繁,也很被动,易导致活塞头连接螺栓松动断裂并进入Y型密封件上拉伤油缸壁及密封件,增压缸窜液不能正常工作,年故障率一般有5-6次,需要解体维修,或更换增压缸。增压缸总成体态笨重,维修强度较大,给生产带来了较大隐患。针对这一设备故障,提出以下改进方案。

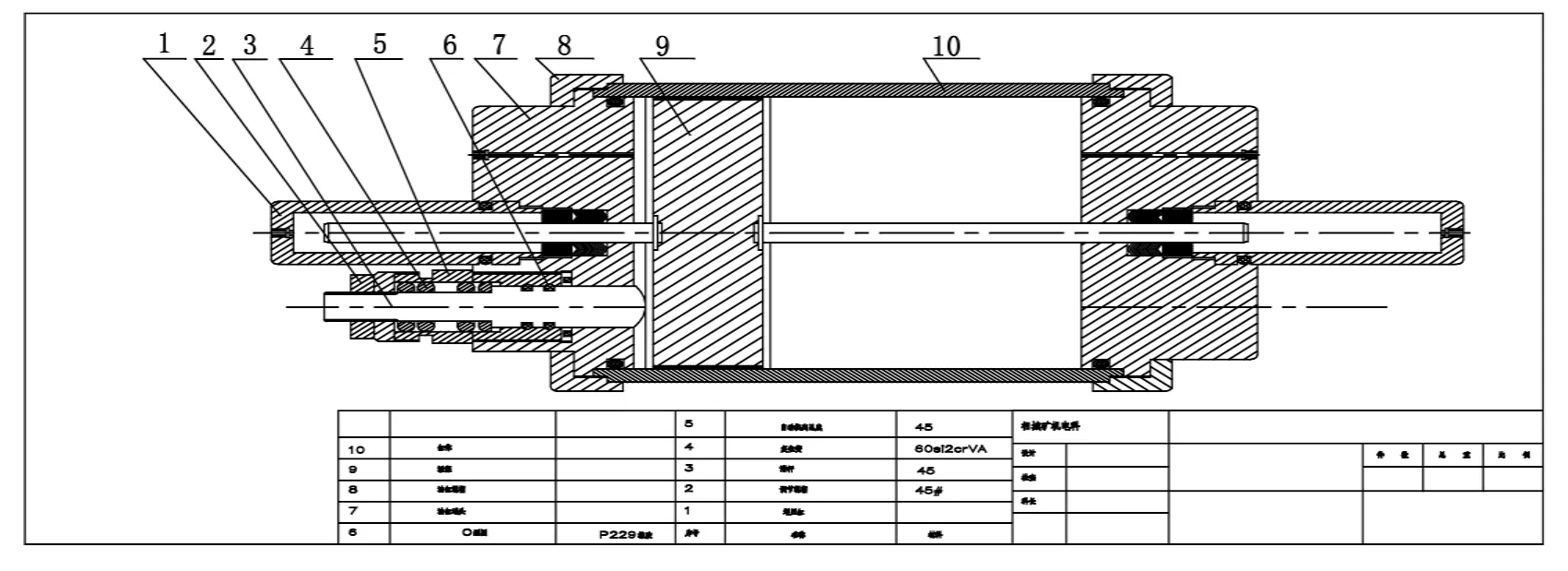

在双向增压缸油缸的两端头,各加工一个M36×1.5内螺纹,在两端头外面各安装一个自动换向总成装置(见图1)。

图1 双向增压缸油缸的改造

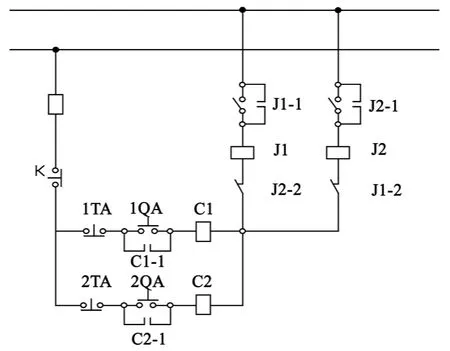

此装置可以从增压缸外部整体拆下,方便检查与维修。在换向总成装置外端分别安装一个型号为LXW5-A11G2型微动开关,通过CJT1-20型交流接触器与34B0-H10B-T型三位四通电磁阀电控线路连接,以实现自动换向功能电路控制(见图2)。

图2 活塞运动换向控制电路图

总成装置通过M36×1.5内螺纹和O型圈密封与油缸体连接。装置中心一触动滑杆"13f8(-0.016-0.043)与"13H8(+0.027-0.0)孔滑动配合,以便于运动自如并在滑杆上安装两只O型圈密封,孔与杆加工粗糙度均为0.8。滑杆内端头加工出R10圆弧并淬火处理硬度达到HRC50,以便于活塞头触碰时不产生反向扭矩力和减少磨损。滑杆外端头加工30mm长M8×1螺纹,便于调节滑杆行程提高开关的灵敏度。在滑杆距离复位弹簧向内20mm处加工两"10h9(-0.0-0.036)×2.4(+0.25+0.0)密 封 槽,间 隔8mm,并安装两个规格"13×1.9O型密封圈防止渗液的产生。在自动换向装置外端孔内安装一复位弹簧(有效圈数5;簧丝直径"4.5mm;热处理硬度 HRC45-50),滑杆从其"8内孔穿过,复位弹簧在滑杆"13台和压板之间固定,以达到推动和复位作用。安装时,通过调节螺帽M8×1内螺纹调整触动滑杆,保证滑杆伸进缸内10mm,以触碰"200活塞头,有效防止活塞触碰缸头,产生扭矩力。滑杆外顶端距微动开关动作保留2mm行程的合适位置,确保此装置动作迅速灵敏可靠,及时保护活塞与缸体。

工作原理:活塞在油压作用下向一端运动,运动到距离缸体内端面10mm时,活塞端面推动滑杆,压缩复位弹簧,滑杆在推力的作用下外移,外端头推动微动开关闭合,使交流接触器J1吸合,常开开关J1-1闭合,构成J1自保回路,形成换向动作,活塞向相反方向运行,运行到油缸另一端距离缸端面10mm时接触滑杆,推动另一端滑杆,滑杆推动另一微动开关闭合,交流接触器J2吸合,J2-2常闭开关断开,交流接触器J1释放,常开开关J2-1闭合,构成J2的自保回路,形成自动换向。

改进效果分析:安装自动换向总成后,由原先手动旋钮开关换向改进为机械与电控自动换向,两台WQ-A试验台使用一年,通过解体检查,没有出现活塞推到油缸面抵死现象,活塞及增压头往复运动自如,自动换向装置灵敏可靠,活塞连接螺栓不再因受反向扭矩力作用松动导致断裂,有效防止Y型密封件及油缸缸壁的拉伤,实现无故障。与改进前相比减少多次维修,确保了生产正常开展,节约材料及配件,降低维修成本,并且生产中操作简便,体现出较高生产效率。原试验三用阀连续4小时可调试140套,现增加到200套,生产效率提高约1.4倍。改进结果不但降低了劳动强度,而且节约了维修资金、油、电等等,为企业创造了一定的经济效益。