精己二酸产品质量影响因素的探讨

2013-10-08孟凡月马琳琳郭景龙

孟凡月,马琳琳,董 鹏,江 琳,郭景龙

(中国石油辽阳石化分公司尼龙厂,辽阳 111003)

辽阳石化己二酸装置采用硝酸氧化法,即以环己醇和环己酮为原料,经硝酸氧化生产粗己二酸,再经过脱色、结晶、分离、干燥后制得精己二酸。精己二酸的水分、色度及硝酸盐含量是比较关键的质量指标,如果这3项指标超标,不仅外观发黄、物料结块,直接影响产品外在形象,而且会对客户的后续生产造成极大影响,因此控制精己二酸产品质量是生产中的主要研究方向。

1 工艺简介

以铜和钒作为催化剂,由环己醇和环己酮的混合物经硝酸氧化制得己二酸混合物[1]。生成的己二酸混合物经结晶、浓缩、离心分离得到工业级己二酸,工业级己二酸经溶解、活性炭脱色、过滤、结晶、浓缩、离心、干燥、包装后得到成品精己二酸。

2 产品中水分的影响因素

2.1 结晶工序

精己二酸结晶器是典型的CMSMPR多级闪蒸器,具有全混悬浮、全混出料、连续结晶的特点。在结晶过程中,各室温度、晶种回流量等操作参数会影响己二酸的晶体粒度及晶体粒度分布。若出现晶体粒度过小、晶体粒度分布广等情况,后续的干燥操作将变得十分困难[2]。

精己二酸结晶器共有12个分隔室,其中第2室接收一定量的回流浆料,回流浆料中的结晶粒子作为结晶晶种。结晶器操作时最重要的是控制各结晶室的温度和回流比。实际生产操作情况与实验结果表明,当结晶器进料的结晶点在(78±2)℃、第1室操作温度在(81±2)℃、第2室温度在80~81℃、结晶器第3~12室温度均匀下降、回流比为10%~12%的情况下,结晶产品中细小粒子的数量降低,粒子分布较好,平均粒子尺寸增大,结晶质量较好,有利于后续浓缩离心工序的运行。

2.2 浓缩离心工序

浓缩离心工序控制着后续干燥工序的进料情况。如果增浓器出料较稀,在己二酸浆料离心脱水过程中,会导致物料中残留母液水过多,进入后续干燥工序后,容易造成物料结块,干燥效果不理想;如果增浓器出料较浓,会导致出料不畅,造成离心机下料功率波动,同样在脱水过程中残留水量过多,影响后续干燥效果。根据实际生产经验得出,增浓器重度控制在7.8 t时,出料浓度较合适,出料顺畅[3]。

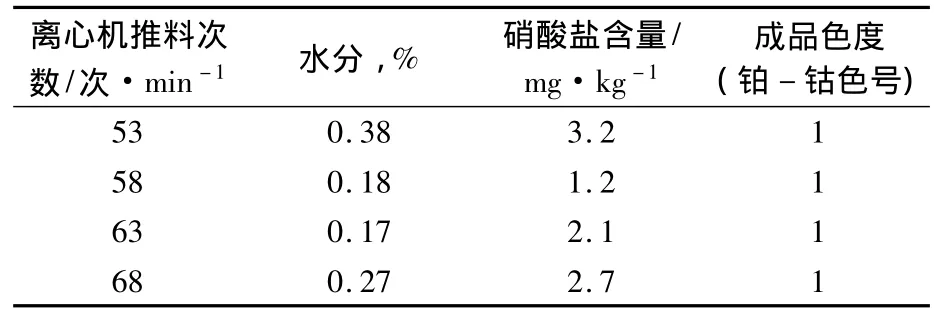

离心机的推料次数对成品精己二酸中的水分及硝酸盐含量也影响较大。为确定最佳操作条件,对离心机推料次数进行调整实验,结果见表1。在离心机进料功率等其他条件不变的情况下,离心机推料次数对成品色度影响不大,但对成品的含水量及硝酸盐含量影响较大。推料次数控制在58次/min时,产品质量较好,水分和硝酸盐含量都控制在较低水平。

表1 离心机推料次数对成品中水分及硝酸盐含量的影响

2.3 干燥工序

目前己二酸干燥采用干燥塔和流化床2种干燥方法。以流化床为例,流化床的风速、风温的控制对水分的影响至关重要。当风速达到临界流化速度时,己二酸颗粒开始悬浮于上升的气流中,物料中的水分被气流带走达到干燥的效果,风速越大,流化床床层越高;当风速产生的浮力大于己二酸颗粒重量时,己二酸颗粒将被气流带走,随着风速的增大,气流夹带的己二酸物料也增多。因此,流化风速必须维持在一定的范围,既要使物料能够流化,达到干燥效果,又要使床层高度处在控制范围内,避免己二酸被过多带走,影响产品收率。

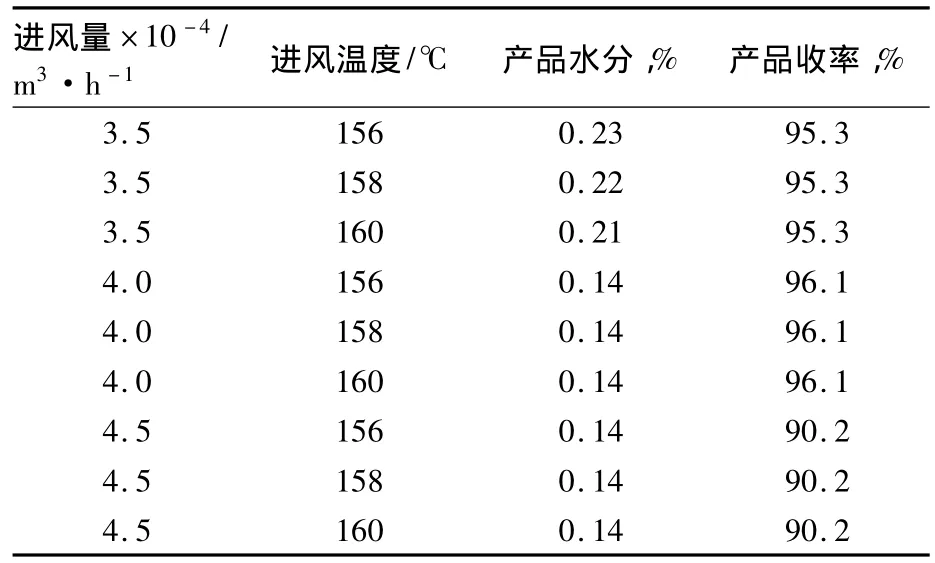

为确定流化床最佳控制参数,以己二酸产品中的水分以及产品收率为指标,进行对比实验,结果见表2。流化床进风量在3.5×104m3/h时,风量不足,物料未得到充分流化,水分偏高,即使相应升高进风温度,对产品水分影响也有限,部分物料板结在流化床内,收率偏低;进风量为4.0×104m3/h时,流化效果明显,水分达到控制指标要求,收率95%,相应升高进风温度,对干燥效果影响不大;进风量为4.5×104m3/h时,干燥效果同样达到控制要求,但是风量明显过大,流化床层过高,带走过多己二酸,产品收率明显下降。因此,将流化床进风量控制在4×104m3/h,进风温度控制在156~160℃时,干燥效果最好,收率最高。

表2 流化床风量及进风温度对产品的影响

3 色度影响因素

3.1 吸附效果

在活性炭处理罐内活性炭与粗己二酸混合,通过吸附作用去除杂质,其吸附效果将直接影响精己二酸产品的色度。实际生产过程中发现吸附效果差主要有以下几种原因:

(1)活性炭处理罐内溶液混合不均,活性炭易在罐底形成沉淀,不能与粗酸充分接触,影响吸附效果。为解决混合不均问题,实际生产中在罐底部增加一根公用风管,不断通入公用风,减少活性炭的沉积,使其与粗酸充分混合接触,增强其吸附能力。

(2)活性炭粒度大小不均,杂质较多,吸附能力差异较大,影响吸附效果。通过对比实验,确定本装置适用的活性炭的规格指标如表3所示[4]。

表3 活性炭规格指标

3.2 活性炭加量

在生产负荷为200 t/d时,对活性炭加量进行调整,并取样分析,得出最佳配制方案,结果见表4。活性炭加量为80 kg/d时,色度明显超标,表明活性炭加量过少;活性炭加量为100 kg/d时,色度明显下降,产品质量基本达标;当活性炭加量为120 kg/d时,色度降至1,产品质量达到优级品指标,但继续加入活性炭时,对其色度影响不大。在实际生产中,为了提升产品市场竞争力,活性炭加量约为120 kg/d。

表4 活性炭加量对色度的影响

3.3 外界因素

外界因素的影响主要是因离心机故障,润滑油泄漏进入系统中,与己二酸料液混合,经离心机离心作用,一部分附着在己二酸物料表面,另一部分随母液水回流至缓冲罐R404内,继续向下游工序进料,进而造成色度超标。

为避免因离心机故障而影响产品质量,实际生产中必须做到以下几点:(1)保证设备检修质量,避免因设备检修问题影响产品质量;(2)加强设备巡检和日常维护;(3)与分析人员及时沟通,发现问题及时处理。

4 硝酸盐含量影响因素

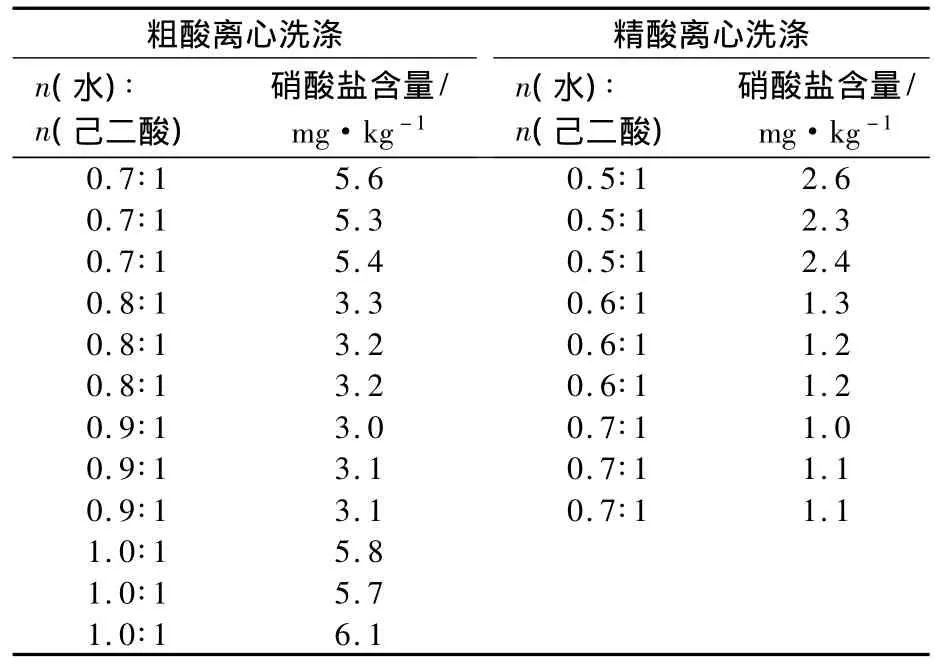

影响产品硝酸盐含量的主要因素是粗酸洗涤效果和精酸洗涤效果,洗涤效果直接决定产品的硝酸盐含量。分别对粗酸离心机和精酸离心机的洗涤效果进行比较,结果见表5。

表5 离心机洗涤效果比较

粗酸洗涤过程中,随着洗涤水量的增大,硝酸盐含量逐渐减少,但水量达到1∶1时,硝酸盐含量反而升高,这是因为洗涤水量过大时,母液水不能及时排出,洗涤后的粗酸重新被含硝酸盐的水浸泡,硝酸盐含量反而升高;精酸洗涤过程中,随着洗涤水量的增大,硝酸盐含量逐渐降低,但实际生产中不能无限加大洗涤水量,因为洗涤水量过大时会影响产品水分,增大单耗。

5 实际生产中的问题

(1)由于长时间运行,结晶器内部会逐渐结疤,疤块过大时会影响生产的正常进行,因此在实际生产中需要定期清疤,而清疤过程中物料结晶会受影响。根据实际生产经验,结晶器清疤时应适当降负荷,降低对干燥工序的影响。

(2)流化床实际操作中应该避免增浓器出料过稀及离心机下料量过大,一旦离心机下料较稠,物料在流化床内板结,影响流化床干燥操作,甚至造成死床。

(3)活性炭加量应该根据生产负荷随时调整,灵活变化。

(4)离心机洗涤水不可无限加大,过度增大洗涤水量,不但会影响产品水分,而且母液水量过大会对硝酸回收工序造成较大压力,实际生产中以洗涤效果理想、达到控制指标即可。

6 结论

实际生产中,通过控制结晶器温度及回流比、增浓器重度、离心机下料、流化床风量及温度等可有效控制产品水分;通过控制活性炭投入量、使活性炭与粗酸充分搅拌,可有效控制产品色度;通过控制离心机洗涤水量、可有效控制产品的硝酸盐含量。根据实际生产情况进行适当调整,可避免产品质量波动。

[1]辽阳石化.新己二酸装置操作规程[M].2011.

[2]周禹君.流化床干燥己二酸影响因素的探讨[J].干燥技术与设备,2009(7):283.

[3]包红.关于降低精己二酸色度、硝酸盐含量的探讨[J].辽阳石油化工高等专科学校学报,2000,16(3):23-26.

[4]Liu C H,Zhang D H,Sun C G,et al.The modeling and simulation of a multistage crystallizer[J].The Chemical Engineering Journal,1991,46(1):9 -14.