焦化废水处理工艺的应用及改进

2013-10-08陈刚吉武平

陈刚 吉武平

河北钢铁集团邯钢公司焦化厂, 河北 邯郸 056001

邯钢焦化厂的废水处理工艺采用A-A/o法生物废水处理工艺,系统自投运以来,由于废水中含有高浓度的有毒有害物质,尤其是油、氨氮和酚类含量高,造成废水的可生化性不高,COD值一直居高不下,出水达不到工艺要求。

1 工艺简介

来自各车间的废水首先进入预处理工序。在除油池除去轻油、重油后,和来自蒸氨的蒸氨废水一同进入调节池,使水质混合均匀。由泵送入浮选池,除去浮油后自流入进入厌氧段,进行酸化以改变其有机物组成,提高可生化性。之后和二沉池的回流水一同进入缺氧段,缺氧菌以水中的有机物作为反硝化过程中的碳源,硝酸盐、亚硝酸盐替代氧作为电子最终受体进行无氧呼吸,使这部分有机物进行氧化分解,将硝态氮还原成气态氮散到大气中。出水进入好氧段,在好氧菌群的作用下,分解掉绝大部分的酚、氰,同时在硝化菌的作用下将氨氮氧化成硝态氮和亚硝态氮,以供在缺氧段进行反硝化。生化后的废水经二沉池泥水分离,活性污泥回流到好氧池、缺氧池循环使用,其中一部分定期外排。清液一部分进入缺氧池,剩余的流入混凝反应池。在此加入混凝剂,进一步净化后,泥水混合物流入混凝沉淀池,进入泥水分离,下层污泥外排,上层清液直接外排或熄焦。

2 存在问题

2.1 厌氧池主要功能是将来水中的长链分子有机物进行酸化预处理分解为短链小分子,但实际生产中效果不明显。而缺氧池停留时间短,氨氮和COD负荷高,去除率差。再者缺氧池是膜法生化,其填料在水底两米以上,池底两米内的空间起不到生化作用,影响反消化率。

2.2 混凝处理投加PAM和PFS两种药剂分开投加,PAM为有机物,不好溶解,操作不方便,另外COD去除率仅为15%~20%出水达不到排放要求。

2.3 生化系统投加Na2CO3来补充碱度和调整PH值,药剂消耗大。

3 工艺改进

3.1 厌氧—缺氧工艺改进

原系统利用厌氧段酸化预处理作用,分解带苯环大分子有机物。在实际生产中,厌氧由于受停留时间、苯环键能作用等因素影响,打不开苯环,酸化效果不大。经工艺改进,将厌氧段以缺氧池效果运行,这样缺氧池停留时间由12.5小时增至18.7小时,降低了缺氧段的污泥负荷,缺氧池反硝化率和COD去除率都有不同程度提高。

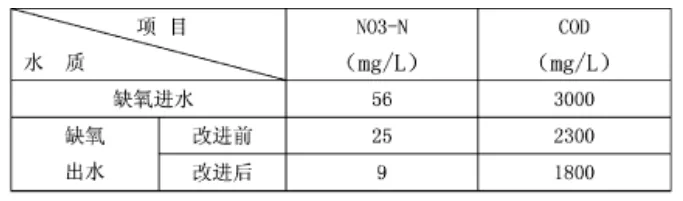

为克服缺氧池池底两米空间不能生化的缺点,向缺氧池连续进污泥量,靠旋转布水器和水压冲力,实现在缺氧池中的泥水混合,在缺氧池实现泥膜共生,缺氧池的反硝化率提高了30%。见下表:

生化工序改进前后水质对比

3.2 混凝剂配方改进

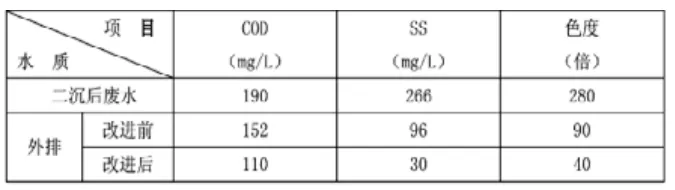

生化后废水进入混凝反应池,原设计投加FAM和PFS,操作不方便,后经现场试验,配制成一种由无机、有机高分子复合型混凝剂,该混凝剂是由定量的聚合铝、聚合铁等物质在一定浓度和压力下复合而成。复合型混凝剂投加方便,COD去除率由20%提高到40%~50%,色度和SS等效果比较明显。见下表:

?

3.3 加碱工艺改进

系统投加Na2CO3主要是补充无机碳源和调节PH值,污水中实际含有无机碳源几乎可以满足生化需要,主要功能是调整PH值,因此,把投加Na2CO3改为NaOH和Na2CO3混合投加,NaOH为强碱,调整PH值能力强,调整到相同PH值,要比Na2CO3用量少,另外投加少量的Na2CO3即可满足生产中无机碳源的补充需要。改变加碱方式后,由原来每24小时投加3吨Na2CO3降为每24小时投加1吨NaOH和0.5吨Na2CO3就能满足生产需要,大大降低了吨水药剂处理成本。

4 改进后效果

系统投运后,经过几年的不断改造和完善,生物废水处理生产稳定,焦化废水中各项指标均达到国家二级排放标准,取得了较好的环境效益和社会效益。见下表:

改进前后废水水质对比表

5 结语

5.1 污水处理站要达到一个良好的效果,其基础和前提必须有一个水质、水量相对稳定的来水,防止乳化油水溶液、脱硫废液等有毒有害的液体进入生化系统。

5.2 废水处理系统中,缺氧池起着至关重要的作用。增加废水在缺氧池停留时间,可提高反硝化率和COD去除率。