球面磨削中砂轮磨损量的理论和实验研究*

2013-09-29查体建许黎明

查体建 许黎明 罗 睿 解 斌 时 轮

(上海交通大学机械与动力工程学院,上海200240)

球面磨削中的砂轮磨损不仅影响砂轮磨削性能,而且造成工件和砂轮实际接触面积不断产生变化,成为影响磨削效率和球面磨削力的重要因素。对金刚石砂轮磨削Al2O3的砂轮磨损形式的研究结果表明,金刚石砂轮磨损的主要形式是金刚石磨料缓慢的磨耗磨损、局部断裂和破碎、对陶瓷结合剂的反切削等[1-2];杯形金刚石砂轮在磨削碳化钨时,初始磨削时由于磨刃锋利,磨削比较高,随着磨粒发生磨耗磨损,磨削力逐渐增大,使大量磨粒脱落,磨削比迅速下降[3];通过建立砂轮磨损的理论模型,能够预测砂轮的磨损情况[4]。

高硬度球面精密磨削加工是硬密封球阀制造的关键技术之一。基于一种摆动式展成磨削专用球面磨床[5]、采用分块式杯型砂轮对高硬度球面磨削的试验研究发现,砂轮磨损对球面磨削的磨削力影响很大,从而影响到磨削参数的选取,进一步影响到磨削质量和效率。本文以分块杯形CBN砂轮磨削WC-Co涂层球面为研究对象,根据球面展成磨削原理分析了砂轮磨损后的形状变化规律,推导了砂轮磨损量和磨削比的计算公式,并分析了砂轮和工件接触面积的变化,最后对砂轮磨损过程和磨损量的变化进行了实验研究。

1 球面磨削用分块式杯形砂轮及其磨损形状

分块杯形砂轮是在传统杯形砂轮的基础上改进而成,如图1所示,将砂轮块胶结在金属基体(图1a)上,并采用紧定螺钉将单个砂轮块安装在砂轮盘(图1b)上,如图1c示。根据不同的磨削条件,可安装2~8块砂轮块。这是一种砂轮块多点分布的结构形式,球体表面涂层材料的去除方式是通过各个砂轮块对材料的磨削来共同完成的。

在高硬度球面磨削[5]中,分块杯形砂轮较普通杯形砂轮有较多优点。由于砂轮块间断分布,在近似封闭式的球面磨削过程中,磨削液通过砂轮块之间的间隙进入磨削区,发挥其润滑冷却等作用,并及时冲走磨屑,防止砂轮堵塞。

在球面磨削中主要有砂轮旋转运动、工件旋转、磨具沿摆动导轨的往复摆动和砂轮的径向进给运动。为探讨杯形砂轮磨损后的形状,将砂轮块视为被加工工件,而球面为刀具,则砂轮块磨损后在其表面形成的磨损曲面即为以球作为刀具加工出的内球面,其曲率由工件球的曲率决定。本文采用的是陶瓷结合剂CBN砂轮,可以发现磨损后砂轮表面成弧形(如图1a),而且,磨损后的表面形状的变化较大,这是由砂轮块安装的角度不同引起的,不同的安装角度会使工件和砂轮块的起始接触点有所不同,导致砂轮磨损的形状和位置产生变化。

2 砂轮磨损量

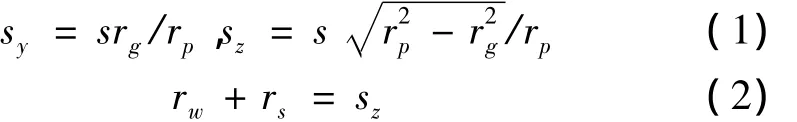

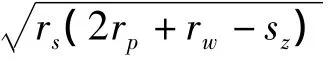

在进给过程中,磨削实验发现实际进给量as和名义进给量ap存在较大的差距。引入一个进给系数ka,该系数由理论进给速度、单次理论进给量、相邻两次进给时间间隔和系统刚度等参数决定[6],则实际进给量as=kaap。建立空间坐标系OXYZ。图2为YOZ平面的剖面图,砂轮和工件的几何关系如图所示,X方向经过O点垂直于YOZ平面。

从图3中得到以下关系:

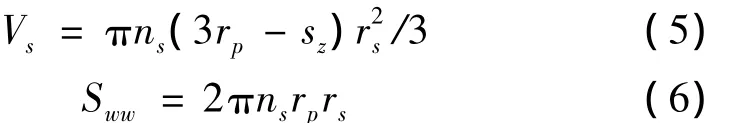

图3中阴影部分为进给过程中砂轮块磨损部分,在坐标系OXYZ中,单个砂轮块的磨损量和砂轮块与球面工件接触面积为:

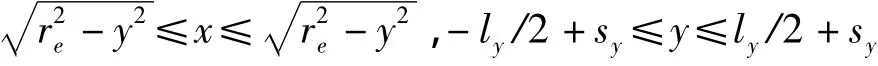

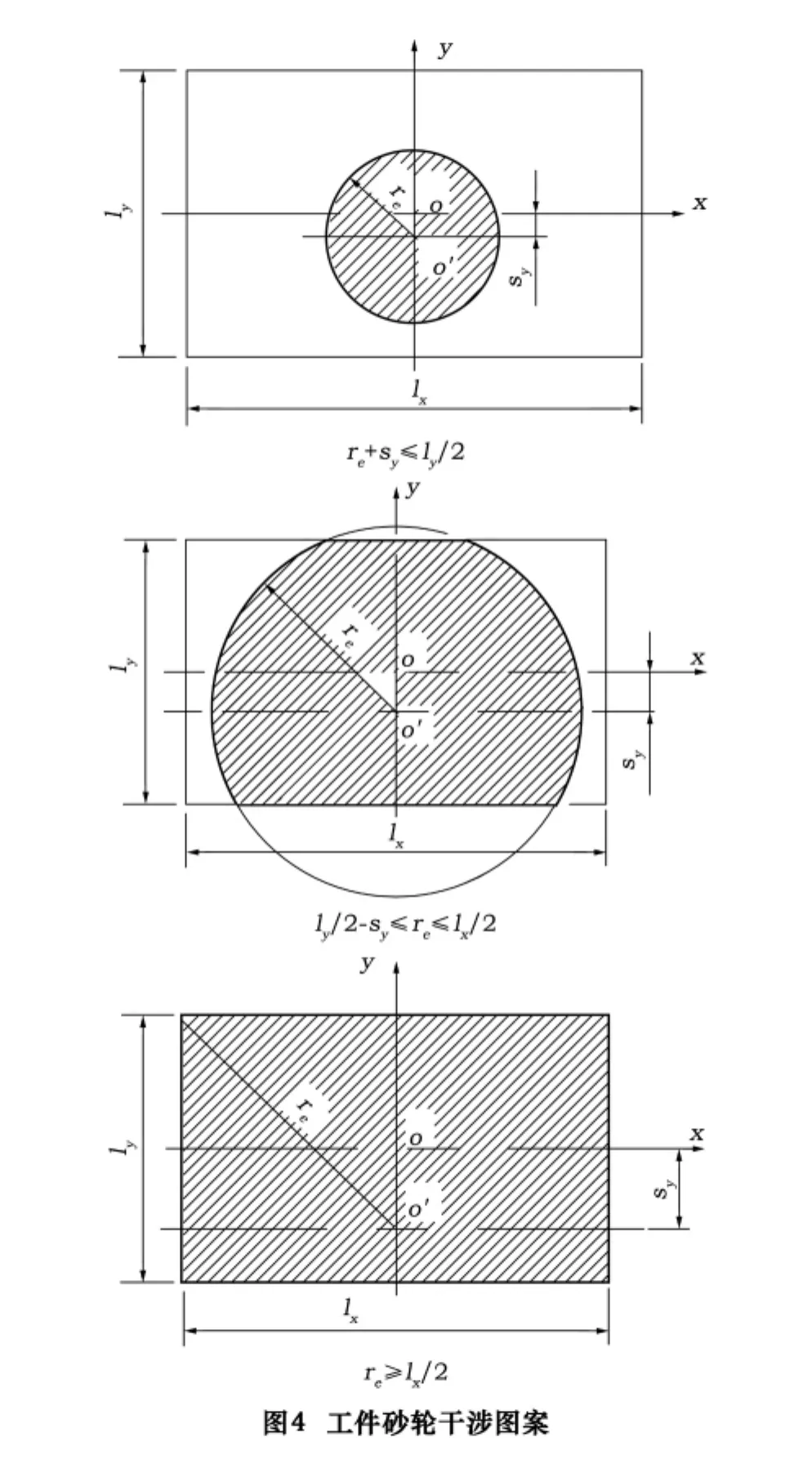

假定磨盘上安装的砂轮块数量为ns,则总砂轮磨损量Vs=nsV's,总接触面积Sww=nsS'ww。由于随着砂轮磨损,砂轮工件干涉的图案会发生变化,因此在计算砂轮磨损和砂轮工件接触面积时分为如图4所示的3种情况。

当0<re≤ly/2-sy时,积分区域D为x2+y2=,则:

当re>lx/2时,积分区域D为lx/2≤x≤-lx/2,-ly/2+sy≤y≤ly/2+sy,则:

由于工件径向磨削量rw远小于工件半径rp,因此在推导过程中忽略rw。通过以上推导,利用式(5)~(10)可通过实际进给量和工件的径向磨除量计算砂轮的磨损量体积和砂轮工件接触面积。砂轮工件的接触面积随着砂轮的磨损逐渐增大,参与磨削的有效磨粒数也随之增加,磨削力逐渐增大,从而影响磨削过程。

3 实验研究

3.1 实验条件与方法

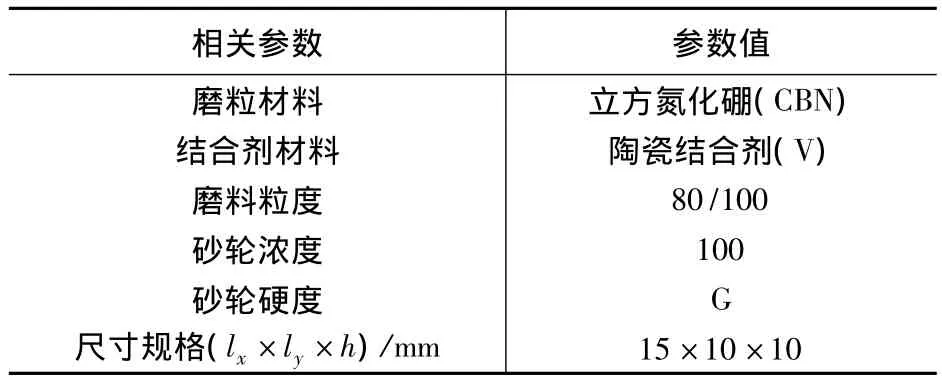

实验在磨削高硬度球面的专用磨床MD6050上进行,磨削条件如表1。选用的杯形砂轮为陶瓷结合剂CBN杯形砂轮,具体参数如表2。工件表面喷涂WCCo涂层。由于建立理论模型时假设砂轮块与工件的起始接触点为砂轮块中心,因此在安装砂轮块时使砂轮块平面与工件相切于砂轮块中心位置。

表1 球面磨削实验条件

表2 球面磨削用砂轮块规格

实验表明,当理论进给速度为50 mm/min、单次理论进给量为2 μm、相邻两次进给时间间隔为60 s时,进给系数ka≈0.8,则实际累计进给量s=0.8sp,sp为名义进给量。由式(1)得sz及sy的理论值,用外径千分尺测量工件的外径dp,通过rw=(dp1-dp2)/2计算出工件的径向磨损量rw,则砂轮理论径向最大磨损的量rs=sz-rw。取砂轮块个数ns=4,通过式(5)、(7)、(9)计算得砂轮理论磨损量Vs。另外,采用 KEYENCE LC2440激光测距仪测量砂轮磨损后的实际最大径向磨损量rs,分辨率为0.2 μm。通过式(1)、(2)得到实际进给量sz及sy,同样由式(5)、(7)、(9)计算得砂轮的实际磨损量Vs。

3.2 实验结果及分析

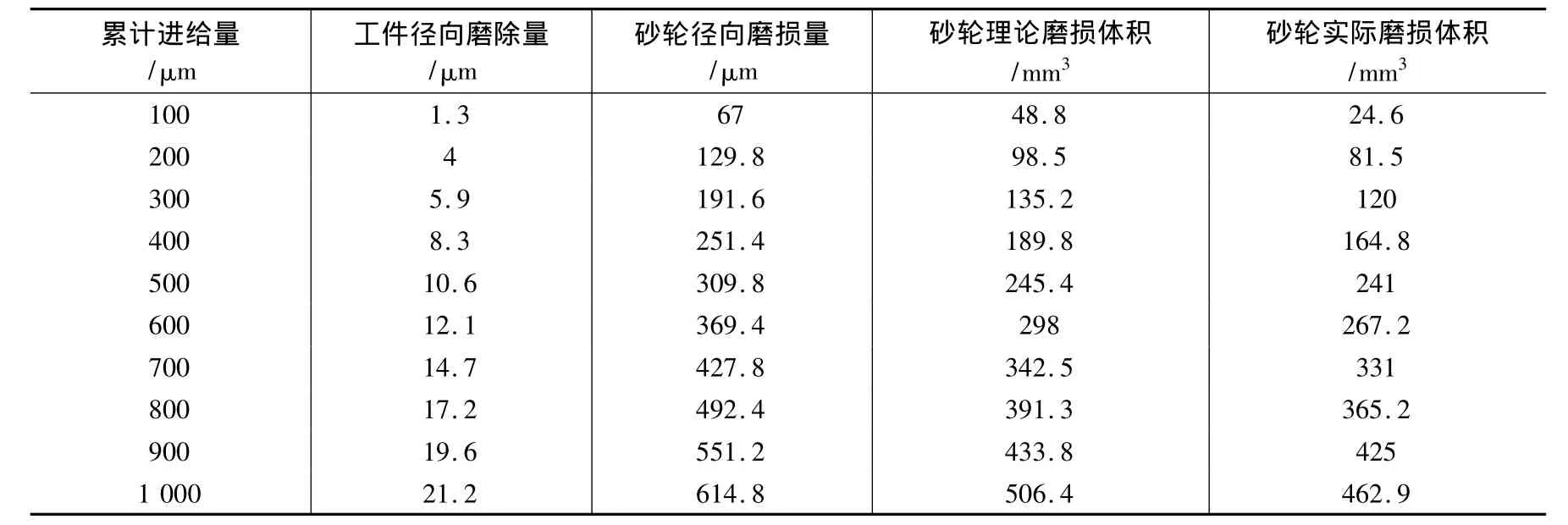

测量砂轮最大径向磨损量rs和工件径向磨除量rw,并计算砂轮磨损量的理论值和实验值,如表3所示。随着砂轮的磨损,砂轮工件接触面积逐渐增大,当名义累计进给小于400 μm时,此时砂轮磨损量较小,砂轮块表面还未全部参与磨削,之后弧形扩展到整个砂轮块表面,砂轮工件接触面显著增大,砂轮块进一步被磨掉。

工件的实际切除量与进给量相差极大,除了受到工艺系统弹性变形的影响,很大一部分转化为砂轮的磨损,当理论进给1 000 μm时,工件实际径向切除量只有21.2 μm,而砂轮的径向磨损量达到614.8 μm。

表3 砂轮磨损实验结果

理论和实际磨损量的差别反映了两种不同方式得到砂轮最大径向磨损量的差别,一是根据进给量和工件磨除量计算;另一种是直接测量。砂轮磨损量的平均误差约为7.6%,因此通过进给量和工件的磨除量计算得到的砂轮磨损量能较好地反映实际的砂轮磨损量。

砂轮磨损量Vs随着磨削的进行不断增加,在进给量为0~200 μm阶段,砂轮的磨损较快,随后磨损较平稳,这是由于在初始阶段,砂轮与工件接触面较小,相互作用的压强较大,导致砂轮磨损较快。所选砂轮自锐能力强,能够不断地通过脱落保持砂轮的锋利,保证磨削效率和加工质量,没有出现明显的钝化阶段。

在球面磨削中,使用陶瓷结合剂CBN砂轮精密磨削WC-Co涂层、并通过扫描电镜观察砂轮表面,结果表明砂轮的磨损形式除了磨耗磨损(如图5a)、磨粒破碎、结合剂磨损之外,还存在磨粒脱落和工件材料粘附(如图5b)等形式。其中磨耗磨损比例较大,很多磨粒的顶面均出现较大平面。另外,分块杯形砂轮与工件的接触面积随着砂轮的磨损而增大,也导致了磨削后期磨屑越来越难排除,粘附现象变得突出,易导致砂轮堵塞。

4 结语

分块杯形砂轮是为高硬度球面磨削专门设计的新型砂轮,它具有冷却和排屑效果好,砂轮不易堵塞等优点;由于砂轮的磨损,砂轮块的形状会发生变化,成为与球形工件曲率相等的曲面。本文推导了进给过程中砂轮磨损量及砂轮工件接触面积的计算公式,探讨了砂轮磨损量的变化规律、砂轮与工件接触面积的变化规律,并进行了实验研究。通过扫描电镜观察砂轮表面,发现陶瓷结合剂CBN砂轮磨削高硬度涂层时,磨耗磨损较多,且会发生较大面积粘附磨损。工件材料的实际切除量与砂轮的理论进给量相差较大,主要受系统变形和砂轮磨损等因素影响。砂轮和工件接触面积的变化规律对于进一步研究有效磨粒数、球面磨削力和磨削效率具有重要意义。

[1]殷玲,刘忠,陈日曜.陶瓷磨削中金刚石砂轮磨损形式及其生成原因[J].华中理工大学学报,1996,24(4):19 -22.

[2]Daniela Herman,Jan Krzos.Influence of vitrified bond structure on radial wear of CBN grinding wheels[J].Journal of Materials Processing Technology,2009,209(14):5377-5386.

[3]Luo S Y,Liao Y S,Chou C C,et al.Analysis of the wear of a resinbonded diamond wheel in the grinding of tungsten carbide[J].Journal of Materials Processing Technology,1997,69(1):289 -296.

[4]Torrance A A.Modelling abrasive wear[J].Wear,2005,258(1):281-293.

[5]王玉珏,许黎明,魏臣隽,等.摆动式展成球面磨削表面的纹理分析[J].上海交通大学学报,2012,46(5):740 -745.

[6]王建楼,许黎明,罗睿,等.高硬度球面磨削过程中类爬行现象的分析和抑制[J].上海交通大学学报,2012,46(7):1026 -1031.