全球汽车业处于材料革命前夜

2013-09-29陈长年钟志平

陈长年 钟志平 陆 辛

(机械科学研究院,北京100044)

2012年9月,机械科学研究总院李新亚院长率领机械院、一汽公司、东风汽车公司、大连理工大学12名专家,赴美国进行汽车轻量化制造技术调研与交流。访问了俄亥俄州立大学(OSU)、通用汽车公司研发中心汽车轻量化材料部门(GM)、底特律中国工程师协会材料委员会,美国蓝石公司、MAG公司等。大家认识到,世界汽车业正处于材料革命前夜。

1 全球汽车产业处于材料革命前夜

1.1 概述

汽车工业对全球工业经济和社会发展具有举足轻重的作用。然而,随着世界范围的能源匮乏、生态环境持续恶化和可持续发展的硬性要求,汽车行业燃油经济性准入门槛越来越高。

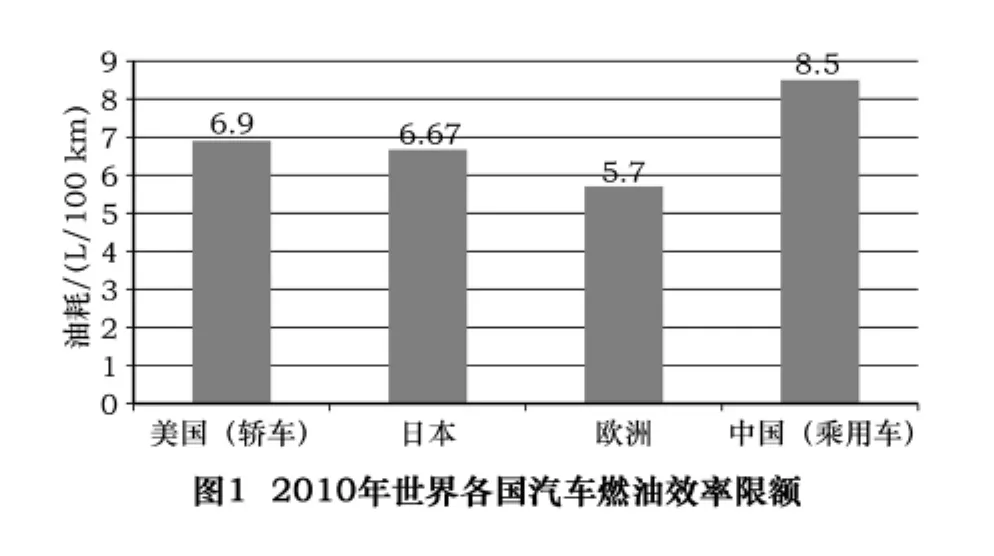

过去的20年,美国政府对汽车燃油消耗,要求每年降低1%。而2010—2025年则每年要求降低4%。2010年4月美国公布了新的汽车燃油经济性标准,规定截至2016年汽车平均燃油效率要达到6.6 L/100 km,该标准较美国现行标准压缩2.6 L,2011年6月份又提出到2025年,达到4.18 L/100 km。轻量化已成为车企发展的目标(图1)。GM公司提出,供应商的零部件每减重1 kg,公司愿意额外支付3~6美元。

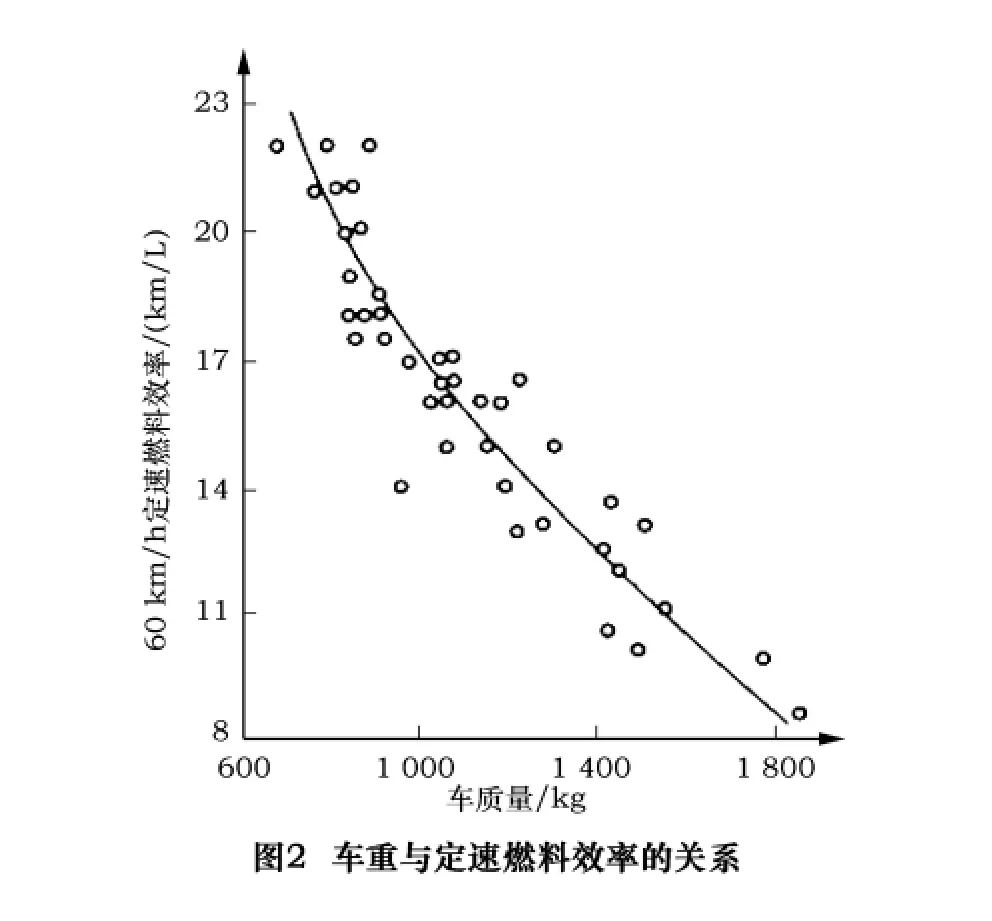

大量研究表明,约75%的油耗与整车质量有关,降低汽车质量,就可有效降低油耗以及排放。汽车质量每下降10%,油耗下降6% ~8%,排放降低4%(图2)。

汽车是人类文明发展的重要见证物,它伴随着材料的发展而发展。从最开始的自然材料(木材),到后来的铸铁、中碳钢、高强度钢、轻质金属、复合材料的使用,每一次材料应用的创新都会带来汽车技术的飞跃,可以说是一代材料,一代汽车。

目前在美国,关于未来汽车材料,业内已达成共识,即:不能片面强调某一种轻质化材料,应发挥不同轻质材料的优势,未来汽车材料一定是多种材料的混合。GM的corvette Z06车,年产几千至几万辆,多种轻量化新材料应用于此车型,代表了汽车工业发展的方向。车前端采用铝/镁合金件;车身结构采用AHSS;车底板采用复合材料。甚至钛合金也已应用于此车型。为此,美国政府已投资100亿美元进行AMI(Advanced Manufacturing Initiative,先进制造技术创新)研究;投资3亿美元进行 MGI(Materials Genome Initiative,材料基因工程)研究。

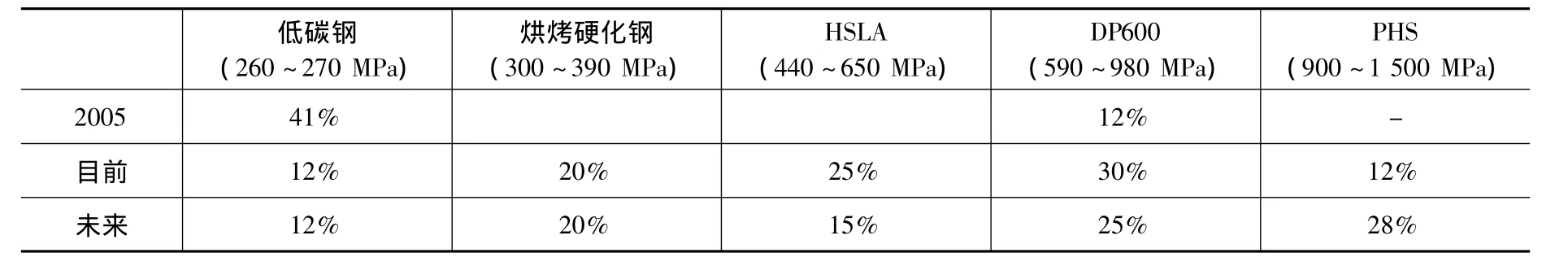

表1 各种性能的钢材在车身的应用与发展

1.2 先进高强度钢(AHSS)的发展

美国通用汽车公司的Dr.Josh P.Campbell介绍了汽车高强钢应用的发展趋势。在白车身中,低碳钢与高强低合金钢(HSLA)的重量比例呈下降趋势;约束淬火高强钢(PHS)的重量比例呈上升趋势;烘烤硬化钢的用量将维持不变。通过低碳钢、HSLA的减少以及PHS的增加,使车身重量减轻(表1)。

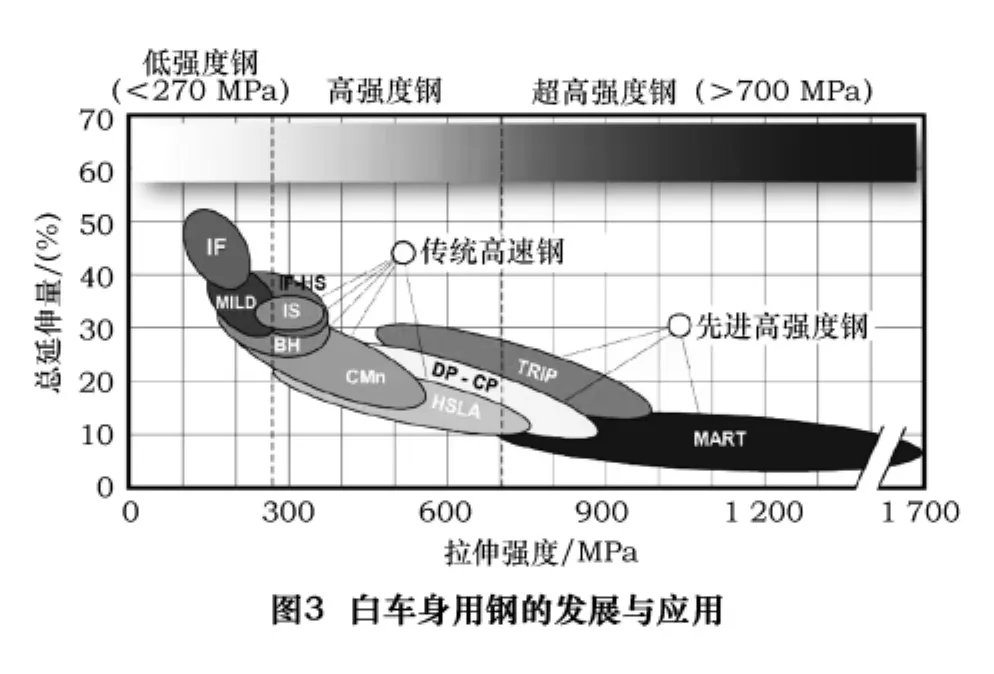

未来汽车高强钢的应用将聚焦在第三代AHSS,其性能可达到:1 000~1 500 MPa时具备20% ~30%的延伸率,从而使AHSS的应用从碰撞安全件延伸至结构件甚至外覆盖件,如图3所示。

美国汽车业高强钢的目标是:(1)第三代AHSS的量产,并且降低价格;(2)强度达到1 000~1 500 MPa,并且可以冷成形;(3)材料可焊性好、成本低。

1.3 铝合金汽车的发展

与10年前相比,国外汽车自重平均减轻20%~26%。如美国1976年每车用铝合金仅39 kg,1982年达到62 kg,而1998年则达到了100 kg。这一发展趋势还在加快进行。在各国轿车发展中、长期计划中,以中型轿车为例,美国规定整车质量为1 000 kg以下,西欧规定为800 kg以下。在最近投放的一些先进车型中,钢铁材料的比例降低。例如奥迪A2钢材的比例仅为34%,轻质材料则高达52%;日本本田NSX全车用铝材达到31.3%。

2002年,全新奥迪A8通过使用性能更好的大型铝铸件和液压成型部件,车身零件数量从50个减至29个,车身框架完全闭合。这种结构不仅使车身的扭转刚度提高了60%,还使车重减少50%。英国捷豹XK更是将铝合金技术与轻量化优势发挥到极致,不仅车身零件总数从5 189个降至2 761个,车身刚性提高了48%。新一代路虎车身重量比上一代减重420 kg,车身的钢材料替换为铝合金,并采用单壳体式车身,比上一代钢制车壳体减重高达39%。前副车架采用铝合金材料铸造,减轻14 kg。后副车架采用单件空心铸件,减轻了15 kg。行李厢门被分割为两部分,上半部分使用复合材料,下半部分采用铝合金材料,可容纳两个成年人的体积。

GM公司在其开发的车型上大量采用轻合金,如camro(大黄蜂),铝合金占10%,malibu(迈锐宝)的铝合金达到12%(385磅),凯迪拉克CTS的铝合金达到10.3%(361磅),ATS(2013年上市)的铝合金则达到23%。凯迪拉克ATS的前机盖采用铝合金冷冲压工艺,减震塔采用真空薄壁压铸技术,发动机支架采用铝合金挤压件焊接结构,保险杠采用铝合金挤压件,车门采用铝合金成形,车身其他部位、结构件、底板、覆盖件采用钢材。前后轴重达到50%:50%,可与BMW3系竞争。

1.4 复合材料汽车的发展

统计显示,全世界平均每辆汽车的塑复材用量在2000年就已达105 kg,约占汽车总重量的8% ~12%。而发达国家汽车平均使用量为120 kg,占汽车总重量的12%~20%。预计到2020年,发达国家汽车平均复材用量将达到500 kg/辆以上。我国电动汽车增重高达30%~40%,远远超过国际先进水平(德国大众电动汽车增重6% ~16%),复合材料电动汽车成为减重的最佳出路,可以平衡增加的电池重量(表2)。

表2 纯电动车整车质量与续航能力关系

近年来复合材料电动汽车发展十分迅速,在几乎所有汽车和相关展览会上,纷纷展出超轻复合材料电动汽车。如日本帝人公司在2011中国国际橡塑展上展示了一辆重437 kg超轻电动汽车,德国大众公司在2011法兰克福车展展出高强度碳纤维奥迪A5DTM。兰博基尼在2011日内瓦车展期间推出Murciélago(国内又称蝙蝠)替代车型,该车的一大突出特色就是全车大量采用碳纤维复合材料技术,尤其是全碳纤维复合材料单壳体车身。美国GM公司的Ultralite全复合材料高档运动车,得竞赛冠军的太阳能赛车等均由先进复合材料制成(图4)。

2 制造工艺瓶颈面临突破

2.1 铝合金汽车零部件与车身制造技术

2.1.1 铝合金车身成形技术

美国通用采用超塑成形(SPF)。约6年前,美国通用汽车公司专门开发了一种称为快速塑性成形的工艺(QPF),这种工艺与超塑性胀形类似,在超塑胀形之前增加了一道热冲压工序,使得后续超塑胀形开始时坯料的曲率半径不是无穷大了,从而可以使气压迅速增大,把成形时间降到了15 s以内。为此他们进行了大量研究工作,并设计制造了专用的成形设备和生产线。

例如,GM公司某车型后背门内板采用AZ31镁合金超塑性温成形,加热至475℃;外板采用铝合金超塑性温成形,加热至400℃。两种材料均采用气胀超塑性成形技术,在液压机上成形每件需要1~2 min。在问及关于车身铝板成形是采用温成形还是冷成形,Dr.罗爱华指出取决于设计,有些结构可以采用冷冲压,有些只能采用温成形(SPF)。

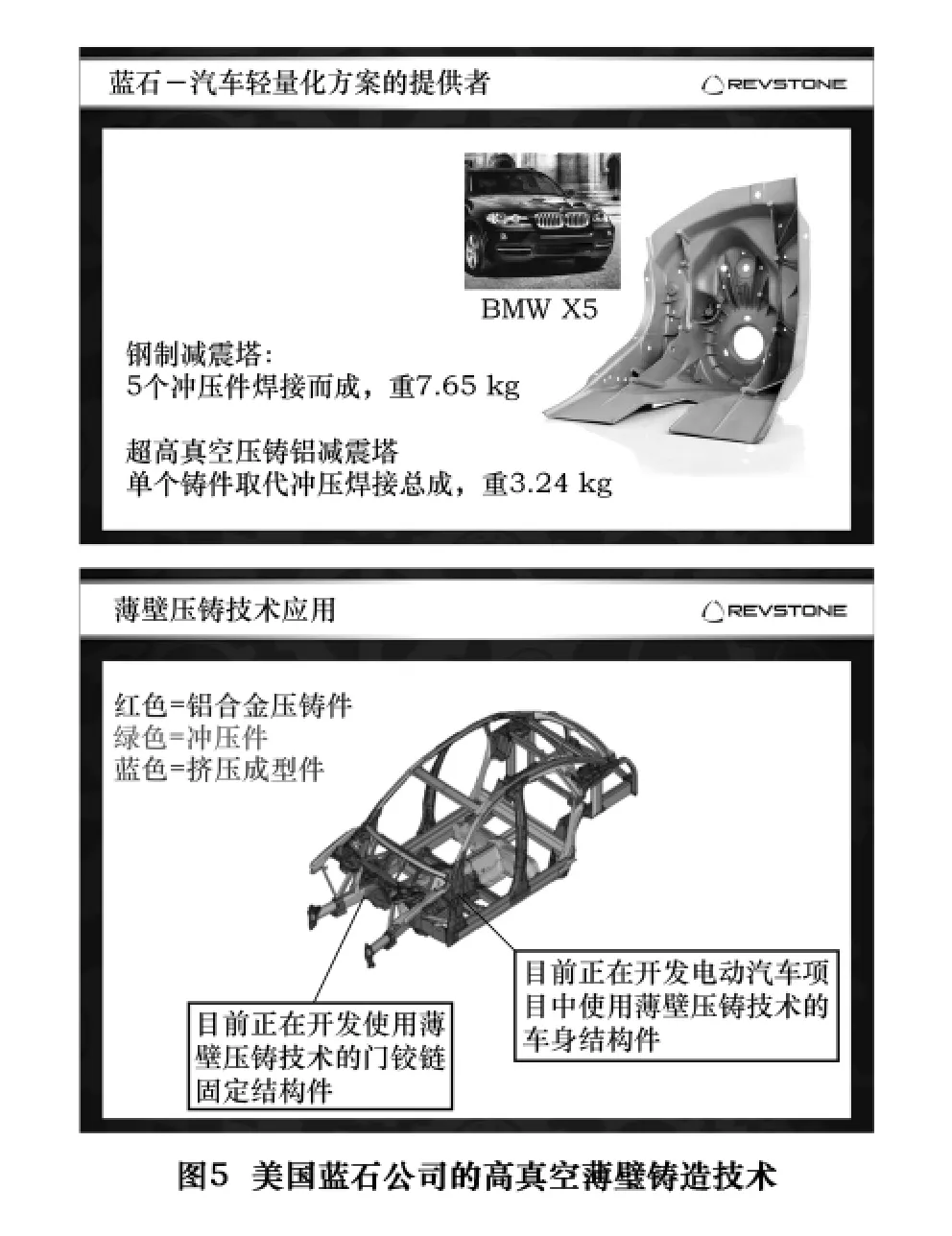

2.1.2 铝合金车身和零部件铸造技术

美国蓝石公司的铝合金真空铸造技术全球领先。印象最深刻的是Thin-Tech——超高真空薄璧铸造技术,铸件精度非常高,壁厚2~4 mm,重量3~12 kg,气孔含量很少,具有高强、高延展、可热处理、可焊接、可铆接等特点,如图5。其中给BMW公司提供的减震塔(shock tower),采用2 500 t真空压铸机成形,产品外观可达到A级表面质量,与车身外观要求一致。

Thin-Tech的关键因素包括:压铸设备的真空密封技术;专用的铝合金材料;产品零件的结构设计(要与客户协商);热处理技术(T5);模具技术;浇冒口系统等。

同时,据介绍,蓝石的真空压铸件可铆接、焊接,以便满足不同连接技术的要求。全球仅两家有这项技术。

铝合金在汽车零部件应用首推发动机中最重、最大的铝汽缸体。日本、美国分别有100%、85%的轿车缸体已经采用铝合金。而我国使用比率不到40%,且大马力高档全铝发动机自主制造还是空白。预计到十二五末,我国至少将有60%的轿车采用铝合金压铸缸体/Cosworth铸造。采用Cosworth铸造工艺生产的缸体铸件,强度可提高30%左右,铸件重量减轻约10%~15%,金属液的利用率高达80% ~90%。是新兴的铝合金绿色铸造技术。

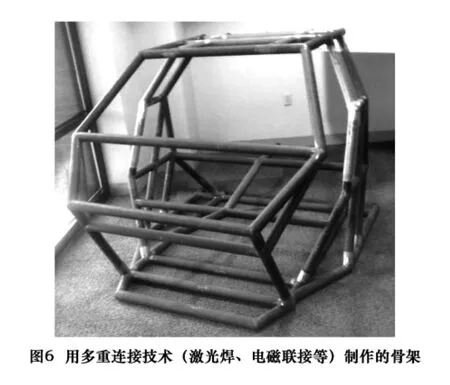

2.1.3 铝合金及多种材料的连接技术

美国公司非常重视铝合金车身连接技术,认为焊接、铆接工艺直接影响轻量化。OHIO大学的Edison焊接研究所(EWI)在材料连接及相关技术领域走在世界的前端,是研究与应用间的桥梁。主要的研究工作有:先进的氩弧焊接技术;钎焊和低温焊;不同材料的联接;摩擦焊工艺;激光焊工艺;塑料和复合材料的加工装配;电阻焊;超声波辅助加工;超声联接等等。图6为多重连接技术制作的骨架。

3 材料设计、结构设计、工艺设计并行工程

福特汽车公司轻量化专家夏志永提出,汽车轻量化关键技术之一是优化设计:车身、底盘、动力系统需进行总体优化设计。福特公司2007年所做的研究报告称,实施“材料设计、结构设计、工艺设计并行工程”后,采用复材可将零部件种类减为原来的8%,加工费用相对钢材降低60%,粘结费用相对焊接减少25%~40%。同时,复材模具费只约占钢制件模具的10% ~20%,成本降低更加显著。图5所示美国蓝石公司用高真空薄璧铸造技术铸造的铝合金减震塔,是结构减重和材料减重并重的代表。

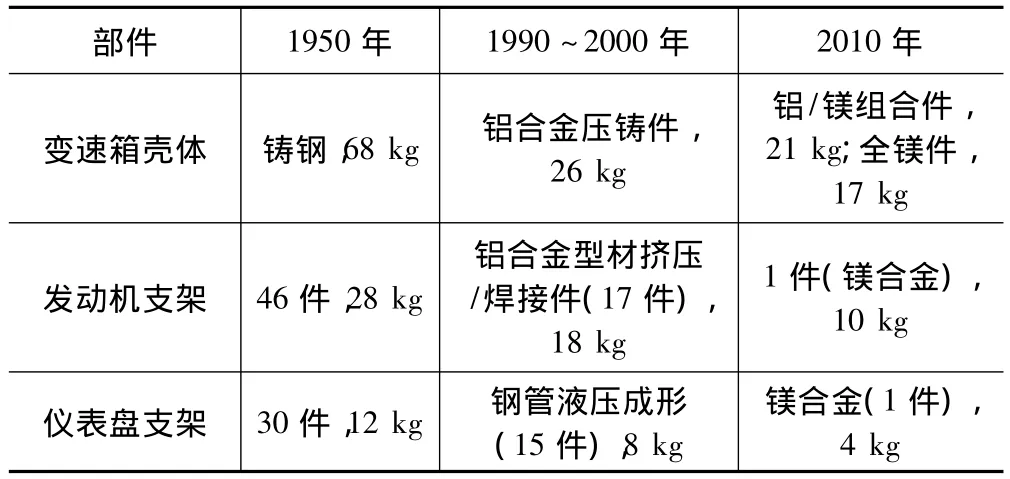

表3 通用汽车实施“材料设计、结构设计、工艺设计并行工程”的成功范例

表3所示通用汽车提供的资料表明,随着采用轻质材料,部件结构简化、工艺也随之改变。

4 我国汽车材料替换革命的思考

4.1 我国汽车材料替换的紧迫性居全球之最

(1)我国原油进口依赖度的攀升

我国原油进口依赖度从2001年的30%攀升到2011年的56%,首次超美居世界第一。据预测,2020/2030年将达到64% ~74%。同时,2009年中国车用汽油消费量6 260万t,占汽油总量的87%。

(2)为应对日益严峻的环境压力,汽车排放标准迅速提高

2009年,中国政府在联合国气候变化峰会上承诺,争取到2020年单位GDP二氧化碳排放比2005年下降40%~45%,而交通运输是温室气体排放的主要领域之一,实行机动车排放总量控制,是履行国际承诺的重要行动。但我国2011年氮氧化物排放量不降反升5.73%,使得“十二五”头年的排放总量减排计划没有实现,特别是京津冀、长三角、珠三角区域的问题非常严重。为此,汽车排放标准迅速提高。我国2008年实施了汽车尾气国3排放法规,2011年出台了国4排放法规,预计今年出台国5排放标准。而国6排放标准也在制定中。

(3)我国汽车保有量,人均拥有量迅速攀升

2011年中国汽车保有量突破1亿辆(10 578万辆),增长16.4%。据预测,2020年将达到2亿辆。汽车重量每减轻10%,最多可实现节油8%。据报道,美国汽车质量如果减少25%,燃油消耗减少13%,按美国目前汽车保有量2.5亿辆计,一年可节省27亿桶石油。

同时,我国人均汽车拥有量迅速向世界平均水平靠近。2007年中国汽车千人保有量只有34辆,2011年迅速上升至78辆,据预测,2020年将攀升至170辆,超过世界千人保有量120辆的平均值。

(4)迅速提升我国汽车燃油效率是应对挑战的战略措施

我国汽车现行平均油耗为8.06 L/100 km,要求2015年乘用车平均耗油降至6.9 L/100 km,节能型乘用车油耗降至5.9 L/100 km以下。到2020年再降至5.0 L/100 km,节能型乘用车降至4.5 L/100 km以下;商用车新车耗油量接近国际先进水平。这就是说,8年内,节能型乘用车油耗要下降约一半。为此,一方面要大力发展节能发动机和变速器,另一方面是发展汽车轻量化技术。

4.2 我国汽车轻量化现状

铝合金在汽车零部件应用中发展比较成熟。特别是用于发动机、传动机构、转向系统、制动器、行走系统零部件及各种附件等的铝铸件比较发达;铝合金轮毂成为出口第一汽车零部件。但是作为铝合金应用主体的铝合金车身,开发滞后,与国际差距巨大,正在成为国内近年热点。近年国内车企纷纷开发铝合金车身,特别是研发铝合金电动汽车。其中上海汽车公司研发的铝合金电动汽车重量达到1 100 kg,东风汽车计划年产5万辆铝合金电动汽车。

上世纪80年代后北京中华汽车公司率先制造了玻璃钢车身,90年代末珠海公牛高性能复合材料有限公司研制了一款全玻璃钢轿车,并在西安投入量产,还在湖北二汽作了整车碰撞试验,据说防撞效果优于金属。山东武城制造过齐鲁牌全玻璃钢面包车,据说仅山东武城就有相关企业600多家。现在玻璃钢已广泛用在我国的各种轿车、客车、货车和特种汽车上,但是玻璃钢的模量低,刚度不足,不能用于主承力结构。

近年,我国复合材料汽车再次进入研发高潮。去年上海车展出现了几款复合材料卡车;中科院宁波先进工业技术研究院正在进行电动汽车用碳纤维复合材料及其部件的研制工作,已经推出了概念性产品,但还没有达到产业化的低成本要求,而且局限于车身覆盖件。大连理工大学即将推出国内首款复合材料电动汽车(图7)。

湖南大学汽车车身先进设计与制造国家重点实验室的“薄板冲压工艺与模具设计基础理论、计算方法和关键技术及其在车身制造中的应用”获国家科技进步一等奖;型材挤压—弯曲—淬火一体化成形中试设备已经获得国家发明专利。

作为汽车轻量化关键技术,电磁成形技术已经引起国际汽车界的广泛重视。美国通用、福特已分别投入2 000万和3 000万美元用于汽车板件和管件的研发。欧洲也在第五框架项目中列入了“汽车板件、管件的电磁成形”的国际合作项目。机械科学研究院作为发展中国家的唯一代表参加了该项目研发。成果由参加单位共享。

在美国汽车发源地——密西根大学,大连理工大学胡平教授向美国同行介绍了他们AHHS的应用和热成形技术与装备及其软件的研发、铝合金汽车零部件、彩虹牌复合材料电动汽车的成形、连接等制造技术。他的演讲受到高度评价。图8是他们用温成形做的高强钢车身零件。

4.3 我们存在的两大障碍

(1)缺乏汽车材料换代的总体规划

当前,全球汽车业正处于材料替换革命的前夜。轻质材料汽车属于新材料产业,又涉及节能和新能源汽车的发展。须采用“顶层设计,系统规划”原则。首先,制定我国汽车材料替换的中长期发展规划。

另外还要研讨轻质材料汽车制造技术与装备的内涵和技术内容,科学部署科技发展计划;探讨汽车领域的可能应用,规划材料、工艺及装备协同发展,尽早奠定产业化基础。

(2)缺乏材料设计、结构设计、工艺设计一体化科技项目申报渠道。

目前,国内车企和院校开发轻质材料汽车车身和零部件,大多没有实施“材料设计、结构设计、工艺设计并行工程”。由于体制性障碍,目前,没有哪一个中央政府部门能够在国家重大科技项目中同时容纳材料设计、结构设计、工艺设计项目。因此造成各自为战,形不成总体目标。