ARTIS刀具监控系统在数控机床上的开发应用*

2013-09-29许翠芳乔永忠

邓 凌 许翠芳 乔永忠

(①北京航空制造工程研究所,北京100024;②成都飞机工业(集团)有限责任公司,四川成都610092)

随着制造业技术的不断进步和发展,国内航空制造领域对提高难加工材料工件加工效率和加工质量的要求也越来越高。数控加工中,因各种原因发生的刀具磨损、刀具断裂、主轴碰撞等故障都会对正在加工的工件甚至机床本身造成损坏。由于难加工材料工件加工成本高,加工周期长,加工难度大,如果在加工过程中由于刀具或机床碰撞等原因对工件造成损坏,其损失将会很大。因此对用于难加工材料工件的数控机床进行刀具和运行状态的实时监控,是目前国内制造加工领域亟待解决的一个重要问题。

德国ARTIS刀具监控系统是对机床加工过程中刀具磨损或断刀、主轴碰撞等机床状态进行监控的一套监控系统,在国外使用较多,在国内大型数控机床,特别是用于难加工材料工件加工的数控机床上鲜有应用。本文以自主研发的某型号大型数控机床为例,介绍通过对ARTIS刀具监控系统的应用和开发设计,实现对机床刀具状态和加工过程的实时监控。

该型号大型数控机床为五坐标数控机床,龙门移动结构,X、Y、Z、A、B五轴联动,机床主轴为四档机械主轴,最高转速达6 000 r/min,具有主轴功率大、扭矩大、变速范围大、转速高等特点,适用于由难加工材料制成的结构复杂、精度要求高的大型整体结构件的加工。机床配置西门子SINUMERIK 840D Power1ine数控系统,SIMODRIVE 611D全数字交流伺服驱动及伺服电动机。为保证加工质量,提高加工效率,有必要应用ARTIS监控系统对机床刀具工作状态、碰撞、主轴振动、加工过载等进行实时监控。

1 机床及ARTIS系统配置

ARTIS系统是适用于机床制造商对机床刀具及工作状态进行监控的一套系统。机床制造商通过配置专用传感器及配套模块,根据机床结构进行传感器安装和硬件连接,配合进行相关软件设计,即可实现根据监控信号的特征值,对钻、铣、攻丝等加工过程中的断刀、缺刀、刀具磨损、碰撞、加工过载、刀具不平衡等进行实时监控,监控结果可记录在日志文件中,也可在机床数控系统的人机页面上显示。

(1)数控机床配置

SIEMENS PCU50;SIMODRIVE 611D;WINDOWS XP操作系统;Profibus总线接口;SIEMENS 840D NCU软件版本不低于6.4;SIEMENS 840D系统具备在线刀具监测、自适应控制等选项功能。

(2)ARTIS系统硬件

CTM卡:ARTIS监控系统的核心部件,CTM卡安装在PCU50的PCI插槽中。

VA-1或VA-2:振动传感器,安装在机械主轴上,用于监控主轴状态,建议安装在主轴轴承端面。

VG-4:振动传感器信号转换模块,可接2个传感器,这台机床为单主轴,仅使用1个传感器。根据传感器电缆长度,将VG-4固定安装在机床合适位置。

ARITS系统硬件连接如图1所示。

(3)ARTIS系统软件

ARTIS系统监控软件:用于监控过程处理、统计等功能,集成在CTM卡中。

CTMVISU:ARTIS监控系统可视化软件,安装到PCU50中,将采集到的信号通过不同通道实时显示。

DTA:集成在CTM卡上的选项功能,通过Profibus总线将机床数字扭矩数据输出到CTM系统。

2 ARTIS监控系统功能开发应用

2.1 初始定义

(1)通道定义和监控界面调用

ARTIS CTM卡提供4个独立监控通道,这台数控机床只使用2个通道,第一通道分配为机床状态监控(DTA),监控信息为从Profibus总线采集的电动机扭矩信号;第二通道分配为主轴碰撞监控(VG4),监控信息为经过VG-4转换的振动信号。

ARTIS CTM功能需集成在SIEMENS系统中,为方便用户使用ARTIS监控系统,选择一个SIEMENS HMI(SIEMENS人机界面)软件键进行编程,用软件键来调用监控系统页面。

(2)定义M功能

根据这台数控机床的具体使用环境,定义了针对不同监控通道的M功能,用户在加工程序中使用M指令就可以激活和关闭ARTIS各项监控功能,同时为有效提高机床使用效率,在加工过程中随时采样监控信号,还在机床操作面板上设计自定义按键来进行手动操作。

M功能描述表(X=通道号1,2,3或4)如表1所述。

表1 M功能

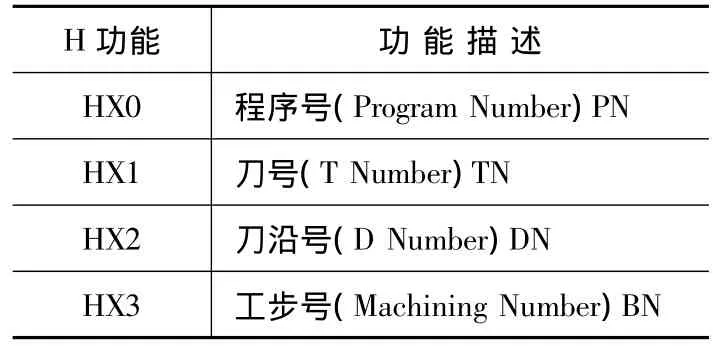

(3)定义H功能

针对机床加工工况的多样性,不同工况的监控过程信号特征值存储在不同过程号中,当加工过的工况重复出现时,只需调用过程号,就可以在加工时使用与原工况相同的监控过程信号特征值,有效提高加工效率。

每个过程号包括程序号(Program Number)、刀号(T Number)、刀沿号(D Number)和工步号(Machining Number)。不同加工速度,对应不同工步号,如64001(111,1,1,61)表示过程号为 64001 的加工,该工况的程序号为111,刀号为T1,刀沿号为D1,工步号为61。

在监控加工工况时,可预先定义过程号、程序号、刀号、刀沿号和工步号,为了方便用户对程序号、刀号、刀沿号和工步号进行赋值,定义了H功能。在用户加工程序中,只需对H指令进行赋值,就可存储需要监控工况的信号特征值。如上述的过程号64001(111,1,1,61)就可在程序中定义如下:H10=64001,H11=1,H12=1,H13=61。

H功能描述(X=通道号1,2,3或4)如表2所述。

表2 H功能

2.2 ARTIS功能开发应用

考虑到机床的加工对象主要为难加工材料制成的大型整体结构件,而且是五轴加工,根据这台数控机床的机构和加工特点,针对性地将ARTIS监控系统的主轴碰撞监控、加工过程监控中的自适应控制和刀具监控,及其他一些有利于用户维护机床和诊断机床故障的功能,通过PLC机床控制程序的设计,应用到这台数控机床上,以实现保证加工质量,提高加工效率的目的。

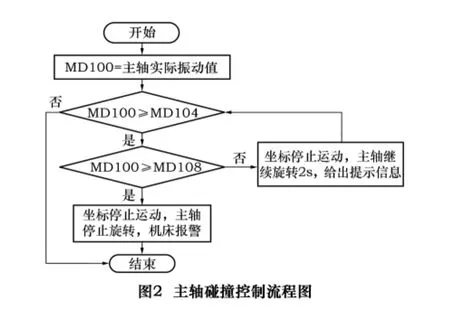

(1)主轴碰撞监控

主轴碰撞监控是通过安装在机床主轴头上的VG-4振动传感器,监测主轴头的振动状态,当主轴发生碰撞造成主轴扭矩增大而使主轴振动值达到设定的保护上限时,程序停止运行,机床停止运动。保护上限值根据机床实际设计参数和用户使用要求在参数中设定。

控制主轴碰撞监控的流程图如图2所示。

程序变量说明:

MD100:通过VG4采集到的主轴实际振动值

MD104:主轴振动保护值上限1

MD108:主轴振动保护值上限2

其中主轴振动保护值上限2与ARTIS监控系统中设定的碰撞上限数值相同,主轴振动保护值上限1小于主轴振动保护值上限2,具体数值根据机床使用状况设定。

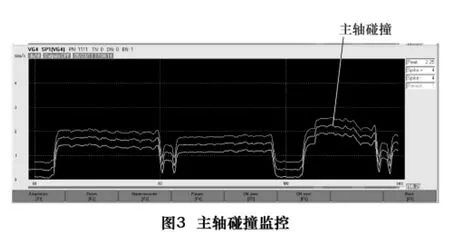

图3是主轴轻度碰撞实验监控的图形。实验中碰撞的振动值小于主轴振动保护值上限1,机床没有报警,程序继续执行。

(2)自适应控制

机床过程监控是用集成在CTM卡中的DTA功能,通过SIEMENS Profibus总线采集数控系统中电动机扭矩信号,通过软件开发和参数设置,对刀具及机床状况进行监控。自适应控制和刀具监控是机床过程监控中最重要的部分。由于这台数控机床加工对象是难加工材料制成的大型整体结构件,工件的加工周期长,所以通过自适应控制及对刀具状态的监控对加工质量的保障和机床效率的提高起到重要作用。

自适应控制功能是根据工件正常加工状态确定学习曲线,并根据机床加工工况设定上限进给速度和下限进给速度。以主轴为例,设主轴正常扭矩信号为参考值PRef,在加工过程中,通过DTA随时读取主轴扭矩值P,和参考值PRef进行比较,在PLC机床控制程序中通过编程自动控制坐标进给倍率,从而控制坐标进给速度:①当P>PRef时,降低进给速度到设定进给速度下限值;②当P<PRef时,提高进给速度到设定进给速度上限值;③当P=PRef时,进给速度等于程编速度的100%。

用自适应控制功能,能够有效调整机床负载,提高机床加工效率,减少空运行时间。

(3)刀具监控

刀具监控功能是根据用户实际使用要求,分别对机床加工过程中的缺刀、刀具磨损、断刀几种情况,在ARTIS系统参数中设定不同保护限制值,由PLC机床控制程序针对这些情况控制机床运动。

刀具监控流程图如图4所示。

程序变量说明:

MD200:主轴实际扭矩值

MD204:缺刀保护限制值

MD208:刀具磨损保护限制值

MD212:断刀保护限制值

在ARTIS系统参数中,刀具状态限制值设置要满足下面条件:

MD204<MD208<MD212

(4)其他功能

为了方便机床维护和操作人员对机床出现的故障进行诊断和维护,通过PLC机床控制程序设计了报警记录功能和对机床运行有效时段进行ARTIS监控的功能。

①报警记录:当机床在加工监控过程出现扭矩过大、碰撞、断刀等故障,ARTIS监控系统发出报警时,系统会自动对出现报警时的监控曲线画面进行硬拷贝,以图片格式存储在PCU50硬盘特定目录下,方便用户追溯机床出现故障时的状态。

②对机床运行有效时段进行ARTIS监控:机床在加工工件时,操作人员有时会在加工中暂停坐标进给,检查加工情况。为减少ARTIS系统的无效监控,在PLC机床控制程序中,通过判断进给倍率的调节频率和倍率值,对非正常加工工件过程停止ARTIS监控;只有当进给倍率稳定且不为零时,认为机床在正常加工工件,此时再启动ARTIS监控,这样就避免一些无效的监控曲线和图形。

3 结语

通过在某型号数控机床上对ARTIS监控系统功能的开发应用,实现了对该机床加工过程的实时监控,对提高机床加工效率、改善产品质量有一定保障作用,也有助于机床的维护保养和故障诊断。上述开发的ARTIS监控功能已在其他几台大功率强力切削数控机床上得到应用,效果良好。ARTIS监控系统在批量加工、加工零件负载波动不大、切削余量均匀等加工工况下效果更显著。如何结合机床和加工特点,使ARTIS监控系统的效能得到充分发挥,还有待在今后工作中不断探索实践。