桩端后压浆在涡河大桥桩基中的试验研究

2013-09-28徐炬平田雪飞闫景侠卢海筠储诚富赵佳佳董满生

徐炬平, 田雪飞, 闫景侠, 卢海筠, 储诚富, 赵佳佳, 董满生

(1.安徽交通职业技术学院 土木工程系,安徽 合肥 230051;2.合肥工业大学 交通运输工程学院,安徽 合肥 230009;3.亳州市公路管理局,安徽 亳州 236800)

近年来,随着我国经济的飞速发展,路桥等交通基础设施的投入不断增大,大量的跨河、跨海大桥不断涌现,而在桥梁桩基施工中,作为改善桥梁桩基技术工艺的后压浆技术的应用前景也越来越广阔。桩底压浆施工工艺可以加固桩底沉渣,通过置换、劈裂、渗透、胶结作用形成结合体,大幅度提高桩的承载力,同时由于桩底压浆会沿桩侧泥皮返浆至10m左右高度,改善下部桩侧土质,能在一定程度上提高桩侧摩阻力[1]。我国应用后压浆技术最早在20世纪70年代。1987年沈保汉和曾鸣研制开发了带活动钢板的预留注浆空腔方式的桩端压力注浆装置,结合桩端压力注浆桩的基本原理,分析了桩端压力注浆效果,提出了桩端压力注浆效果的评价标准[1]。1992年,张忠苗等研制出软土地基长桩单管管端打孔注浆技术,并用分层位移迭代法对不同桩基持力层注浆前后的Q-s曲线进行了理论分析,发现持力层从黏土—粉砂—砾石层,颗粒越粗,桩底后注浆的效果越好[2]。文献[3]对黄土地区运用压密灌浆技术提高挖孔灌注桩承载力进行了研究,对桩底灌浆挖孔灌注桩的承载特性进行了分析,为该地区灌浆试验积累了经验。对于钻孔灌注桩后压浆在高层建筑基础中的应用情况,文献[4]分析了影响承载力的因素以及提高承载力的机理,提出其设计计算原则。文献[5-6]采用三维非线性有限元方法对长125m、直径2.5m的桩进行了数值实验,结果表明,桩端扩大头直径和桩长能明显影响桩端极限承载力。文献[7]就首都机场改建项目桥梁工程中的钻孔灌注桩后压浆技术的施工工艺及施工中的常见问题进行研究和探讨,进一步明确了后压浆技术的施工工艺及工艺参数的确定方法。随着后压浆技术在我国得到广泛应用和发展,理论研究也日益深入[8-10]。但在后压浆具体施工中往往会出现很多未考虑到的现场因素,例如环境影响、现场施工操作、压浆材料配比、机械设备及压浆工艺等,使得具体施工受阻,导致压浆效果受到影响。

在皖北地区,地貌属于河流冲积地貌单元,表层广泛分布着黄河近代冲(淤)积粉质土及粉细砂,硬质岩层埋藏深,在到达硬质岩持力层之前,桩要穿过很厚的粉质黏土层、粉土层及细砂层。在这种土层中成桩,即使在确保泥浆相对密度较大的情况下,桩身质量也难以保证,且成桩后桩侧泥皮过厚,大大消弱了钻孔灌注桩承载力。本文依托亳州涡河大桥新建项目工程,研究了粉质黏土地质灌注桩后压浆施工工艺与关键质量控制要素,采用荷载箱法测试桩基的极限承载力,并采用理论方法进行计算,与实验结果进行对比分析。

1 亳州涡河大桥桩端后压浆实验

1.1 压浆管路的设置

根据设计要求,本工程采用4根声测管(φ50mm)组成2个回路进行桩底压浆施工,为了提高压浆产生的效果,将每个回路在桩底部分加工成“U”型。但为了保护桩底部分的压浆管路,同时又不降低压浆效果,将“U”型回路中桩底部分水平方向的管路由圆弧形变成直线形,具体设计如图1所示。

图1 桩端压浆管布置图

注浆孔在“U”型管的水平管路上距两端各10cm处设置1个φ6mm的注浆孔,中间位置设置1个φ6mm注浆孔,孔口朝桩底;在孔中钉1枚图钉,再套上厚1.5mm、长10cm的橡胶管,外缠4层黏胶带,防止泥浆侵入。

1.2 传感器布设

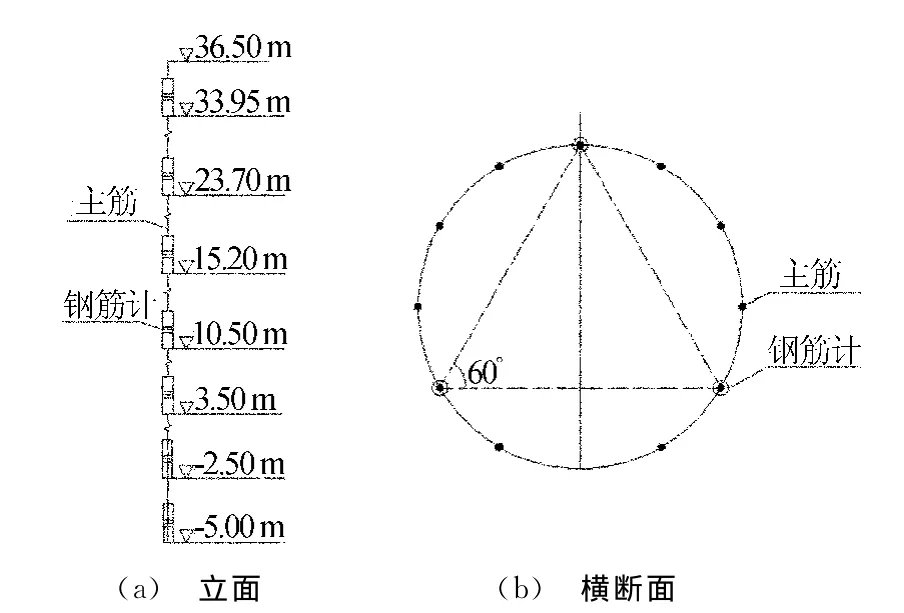

本次压浆选择7#墩的7-4#桩及7-5#桩进行试验,原桩对比试验选择7-7#桩。为了测定桩侧土的摩阻力与桩端土阻力及检验桩端压浆后效果,每根桩布置8个监测断面,监测点位置的选择遵循对称原则,沿桩身按土层界面布置钢筋计和应变计,每个截面上钢筋计布置的标高,如图2a所示,每个截面分别对称布置3套钢筋计,具体位置如图2b所示。

图2 主筋传感器布设图

1.3 压浆前的施工准备

1.3.1 安设压浆设备

压浆设备(每班组):注浆泵采用3SNS型往复式三柱塞泵,浆液搅拌机,贮浆桶,压浆12MPa压力表,球阀,溢流阀,16目纱网,浆液测试仪器。

1.3.2 水泥浆液的配合比设计及浆液制备

根据桩底压浆的技术要求进行水泥浆液的配合比设计,正式压浆前以试验室的配合比作为指导,在现场进行配合比的验证试验,根据实测的技术指标进行配合比调整。

1.4 压浆施工

由于皖北地区地表粉质黏土较厚,有些地方甚至达到100m以上,设计桥梁桩基难以穿透粉质黏土底层。如果采用一次压浆,浆液将会无止境向周围土体扩散,浆液不会沿桩周向上返,改善桩基效果并不十分理想。故实验中采用3次循环压浆方法压浆,第1次循环压浆初步封堵桩周土层孔隙,等混凝土终凝后(6h)再进行第2次循环压浆,进一步封堵土层中的孔隙,第2次压浆水泥浆终凝后进行第3次循环压浆,其目的是向外围孔隙已经封闭的土层中继续压浆,向下扩散受阻而使浆液沿桩周向上走,并达到一定高度,以提高桩侧摩擦系数。具体压浆施工过程如下。

(1)开塞。采用20MPa以上的高压清水对压浆管进行开塞,现场开塞如图3所示。开塞工作的目的是使压浆管路畅通,开启压浆孔,劈裂桩底混凝土,为压浆工作提供前提条件。开塞工作是桩底压浆成败的关键,采用逐步升压法,当压力骤降,流量突增时,表明通道已经开通,立即停机,防止大量水涌入地下。

(2)3次循环压浆。当混凝土强度达到设计强度(30MPa)并进行超声波无损检测后便可进行循环压浆。前2次循环压浆以压浆量控制,每个回路的压浆量为600L,2个回路共1200L。前2次循环压浆的目的是封堵土层中的孔隙。第3次循环压浆采用注浆量和注浆压力2项指标双控,以注浆量为主,当注浆量达到设计值后,可停止压浆。每次注浆时间间隔6h,水泥混凝土终凝。当压浆量达到设计值80%以上,且压力达到4.0MPa以上,亦可停止注浆。第3次循环压浆的目的是向外围孔隙已经封闭的土层中继续压浆,同时使浆液沿桩周向上走,并达到一定高度。

(3)管路内注浆封孔。当第3次循环压浆的注浆量和注浆压力同时达到设计要求,并经监理工程师确认后,对压浆管进行压浆封孔。

图3 压浆管路开塞现场

2 试验过程中的技术措施

桩基后压浆试验影响因素众多,浆液在土中扩散非常复杂,根据现场试验总结桩端后压浆质量控制关键要点,具体如下:

(1)压浆管埋设。压浆管应埋设于钢筋笼下15~30cm,保证注浆孔位于桩底沉渣内。

(2)钢筋计导线长度。钢筋计导线长度应比实际情况长4~5m,以便导线能够导出桩头方便后续长期监测。

(3)钢筋计导线绕法。下钢筋笼时,钢筋计导线应从钢筋笼内侧顺主筋绕,保证导线不会因钢筋笼与孔壁摩擦使得导线断裂。

(4)压浆浆液水灰比。浆液的水灰比取0.5~0.6,浆液太稠不易压浆,可能导致声测管堵塞,浆液太稀压浆效果不明显。

(5)钢筋计导线保护。为防止钢筋计导线在破桩头时因挖机、焊接等操作原因断裂,应对其上端2m左右导线用PVC管进行保护。

(6)防声测管堵塞。试验桩混凝土灌注后应及时向声测管中通水,防止因声测管破裂导致水泥浆进入声测管中凝结,从而使得声测管堵塞。

(7)压浆管道接缝连接。压浆管上部安装三相阀门,保证压浆机压浆管道与压浆管接头无缝连接。

(8)后注浆现场试验中,压浆管路和钢筋笼一起同时预制,每节之间采用承插式接头,注浆工作在混凝土强度达到设计强度(30MPa)、桩的声测工作结束后进行,单桩压浆量4.5t。每管3次循环压浆完毕后,阀门封闭不小于40min,再卸阀门。

3 涡河大桥后压浆桩基荷载实验

桩基极限承载力载荷试验采用自平衡载荷箱静载实验法,由油压千斤顶分级施加荷载,每级荷载下的桩顶沉降由对称布置在桩顶的4个位移计测定。

荷载箱法向预埋在桩底或桩身的荷载箱的内腔千斤顶施加压力,通过在地面测试和分析载荷箱上下承压板的位移-压力曲线,给出桩端阻力、桩侧阻力及单桩的极限承载力等参数,试验荷载箱安装如图4所示。

图4 荷载箱安装情形

根据现场载荷箱实验数据及相应的数据处理转换方法,得出未压浆桩拟合单桩极限承载力值为14811kN,后压浆桩拟合单桩极限承载力值为20993kN。通过对比未压浆桩和桩端压浆桩实验数据可得,涡河大桥采用后压浆技术使该桥桩基础承载力提高了41.7%。

基于千斤顶载荷实验,通过载荷箱加载值和桩身应变计的换算,可以得出不同载荷下的沉降拟合曲线如图5所示。

由图5可看出,荷载9000kN时未压浆桩桩顶位移为-10.41mm,载荷箱向下位移为15.13mm,载荷箱向上位移为1.28mm;压浆桩桩顶沉降5.89mm,载荷箱向下位移为12.21mm,载荷箱向上位移为1.17mm,可见后压浆较大程度上提高了桩基的抗变形能力。

根据文献[11]规定,后注浆灌注桩的单桩极限承载力应通过静载荷试验确定。上述实验符合规范后注浆技术实施规定的条件,则其后注浆单桩极限承载力标准值的计算公式[11]为:

其中,Qsk为后注浆非竖向增强段的总极限侧阻力标准值;Qgsk为后注浆竖向增强段的总极限侧阻力标准值;Qgpk为后注浆总极限端阻力标准值;u为桩身周长;lj为后注浆非竖向增强段第j层土厚度;lgi为后注浆竖向增强段内第i层土厚度;qsik、qsjk、qpk分别为后注浆竖向增强段第i土层初始极限侧阻力标准值、非竖向增强段第j土层初始极限侧阻力标准值、初始极限端阻力标准值;βsi、βp分别为后注浆侧阻力、端阻力增强系数;Ap为桩横截面面积。

图5 桩顶荷载沉降拟合曲线

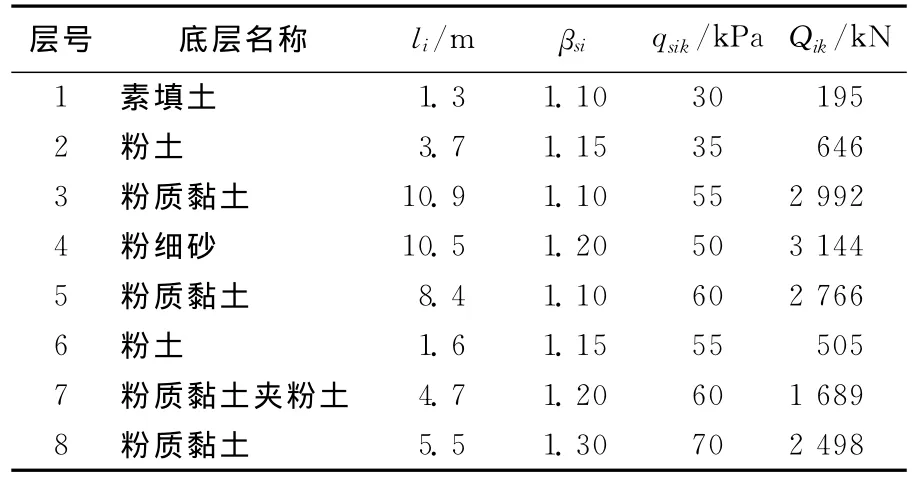

涡河大桥7#后压浆灌注桩各层土理论计算值见表1所列。

表1 涡河大桥7#后压浆灌注桩各层土理论计算值

根据表1数据及(1)式进行计算,注浆后试桩单桩极限侧阻力值为14435kN,注浆后试桩单桩极限端阻力值为4158kN,由此可得注浆后单桩竖向抗压极限承载力为18593kN,为实验值的88.6%,因此,具体设计时可采用式(1)计算皖北地质情况的桩端后压浆灌注桩极限承载力。实验值的88.6%,具体设计时可采用(1)式计算皖北地质情况的桩端后压浆灌注桩极限承载力。

以直径为φ1500mm和φ1800mm的钻孔灌注桩为例,长度均为50m,桩身混凝土强度为C30。就涡河大桥地质情况,φ1500mm后压浆桩的极限承载力23500kN与φ1800mm的不压浆桩的极限承载力23000kN相当,则可以用φ1500mm后压浆桩代替φ1800mm的不压浆桩,其节约工程造价、缩短工期是显而易见的。

4 结束语

本文基于亳州涡河大桥桩基工程开展灌注桩后压浆技术在皖北地区的应用研究,采用荷载实验和理论方法研究后压浆桩基极限承载力,理论计算结果具有实际应用价值。研究结果表明,粉质黏土地质为主的皖北地区后压浆灌注桩单桩极限承载力提高了41.7%,因此,在相同承载力的情况下,后压浆灌注桩可以在设计上缩短桩长,减少工作量,节约成本,降低工程造价,具有重要的经济技术价值,该项技术推广前景良好。本文总结了现场桩基试验的经验,给出了灌注桩后压浆质量控制要点,可供后压浆应用于皖北地区桥梁基础施工参考。

[1]沈保汉.桩端压力注浆效果分析[J].岩土工程界,2001,4(8):60-64.

[2]张忠苗.不同持力层钻孔桩桩底后注浆应用效果分析[J].建筑结构学报,2002,23(6):85-94.

[3]王 旭.黄土地区桩底压密灌浆提高灌注桩承载力的试验研究[J].西南交通大学学报,1999,34(1):16-21.

[4]何 飞.钻孔后灌注桩后压浆技术在高层建设中的应用实例[J].土工基础,2000,14(1):7-10.

[5]于 勇.考虑注浆过程的后压浆有限元模拟与分析[D].天津:天津大学,2007.

[6]刑贺明.桩侧压浆和桩底桩侧混合压浆有限元分析[D].天津:天津大学,2008.

[7]孙立党.钻孔灌注桩后压浆施工工艺研究及工程实例[D].西安:长安大学,2010.

[8]龚维明,戴国亮,张浩文.桩端后压浆技术在特大桥梁桩基中的试验与研究[J].东南大学学报:自然科学版,2007,37(6):1066-1070.

[9]钱让清,马秀全.后压浆技术在桥梁工程中的应用与分析[J].合肥工业大学学报:自然科学版,2006,29(5):573-575,579.

[10]郭 琦,李春轩,刘慧林.应用后压浆技术的钻孔灌注桩承载力计算方法[J].水运工程,2010(3):63-67.

[11]JGJ 94-2008,建筑桩基技术规范[S].