四余度舵机伺服系统的Simulink仿真与分析

2013-09-28王平军李彦波李昌范

王平军, 熊 宽, 江 华, 李彦波, 李昌范

(1.空军工程大学 航空航天工程学院,陕西 西安 710038;2.合肥工业大学 仪器科学与光电工程学院,安徽 合肥 230009)

0 引 言

舵机是飞机飞行控制系统的执行机构,其功用是按照放大器的控制信号,以一定的输出速度和输出力去推动飞机的舵面偏转[1]。飞机平尾舵机由2套相互独立的液压舵机组件、通道转换装置和液压传动机构组成。

余度技术也称冗余技术或容错技术,它是指系统对故障的容忍技术,即处于工作状态的1个或多个关键部件发生故障或出错时,系统能自动检测与诊断,并能采取相应措施保证系统维持规定功能或保持其功能在可接受范围内的技术[2-3]。随着飞机控制系统的发展,余度舵机技术已经成为飞行器保证飞行安全和操控性的关键技术之一。余度舵机的备份系统工作时对舵机性能影响的相关研究报道很少。因此,本文针对四余度电液伺服阀工作时,对舵机的性能影响进行了仿真分析。

1 余度平尾舵机伺服系统数学模型的建立

某平尾舵机为四余度电液伺服阀控制,整个平尾舵机伺服系统由电磁切断阀、故障检测器、2级伺服放大器、电液伺服阀和其控制的小活塞、主控阀、故障安全转换阀、回中机构、串联双腔作动筒以及安装在小活塞和作动筒上的位移传感器组成[4-5]。在系统电液伺服阀没有发生故障时,其基本结构如图1所示。当某一系统的电液伺服阀发生故障时,与该电液伺服阀同系统的备份电液伺服阀会在电磁切断阀的作用下开始工作,故障的电液伺服阀处于随动状态。

图1 平尾舵机伺服系统的结构

当某一系统的2个电液伺服阀同时发生故障时,机载计算机通过故障检测器和电磁切断阀切断该系统的供压,使其处于随动状态。

当系统中有3个或者3个以上的电液伺服阀发生故障时,机载计算机切断该舵机的工作,通过回中机构,使舵机处于中立位置。其工作原理如图2所示。

图2 四余度平尾舵机工作原理图

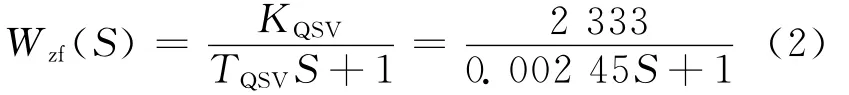

经过推算,电液伺服阀的传递函数[6]为:

对于液压舵机,其工作频率一般都在20Hz以下的低频段,用惯性环节表示伺服的动态响应已足够精确。查找有关技术手册得到电液伺服阀的流量增益KQSV=2333mm3/(s·mA),电液伺服阀的时间常数TQSV=0.00245s,由此得到电液伺服阀的传递函数为:

主控阀由受电液伺服阀控制的小活塞和主控阀阀芯组成,主控阀的阀芯控制分配2个液压系统的流量,控制双腔串联作动筒的运动。小活塞控制主控阀的开度,进而实现电液伺服阀对流量的控制,最终实现液压放大器的功能。因此,主控阀可以进一步简化成平板滑阀的结构模型。

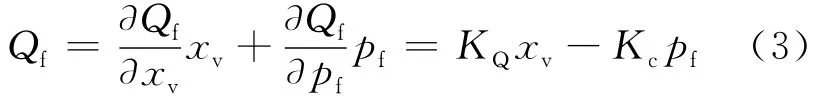

主控阀输出流量方程[1]为:

舵机大作动筒的传递函数[1]为:

小活塞作动筒的有效面积A1=97.34mm2,平尾作动筒活塞有效面积A2=3570mm2,由此可得舵机作动筒的传递函数为:

平尾作动筒的传递函数为:

2 平尾舵机伺服系统仿真模型的建立

根据相关技术手册,得到舵机伺服系统参数。外回路伺服放大器增益为(10.5±5)%V/V,内回路伺服放大器增益为(12±5)%mA/V,内回路反馈传感器输出梯度增益为(1.25±10)%V/mm,内回路反馈传感器解调器放大系数为0.75,校正传感器对内回路的影响系数为1.8,主控阀开度梯度为2.5(°)/mm,主控阀阀流量增益为7.6×104mm3/((°)·s),平尾作动筒反馈传感器输出梯度为(0.17±0.025)V/mm,平尾作动筒反馈传感器解调器放大系数为0.55。

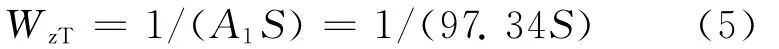

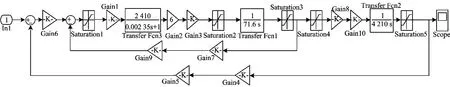

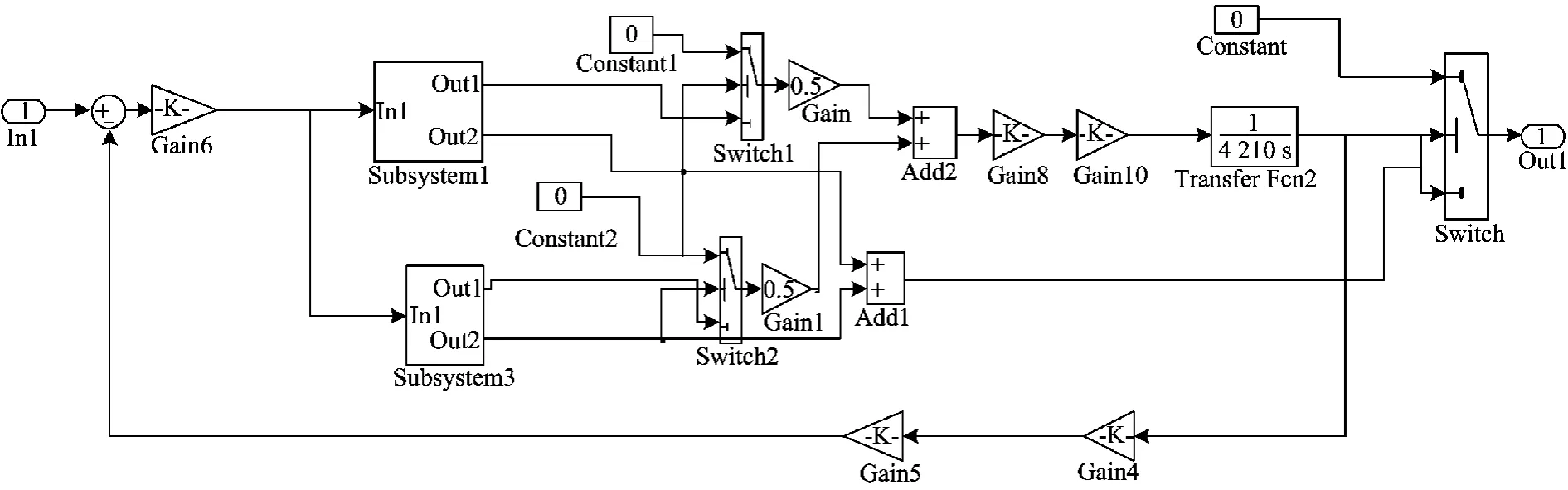

利用Matlab中的Simulink建模工具[7],容易得到平尾舵机伺服系统在无故障时的Simulink仿真模型,如图3所示。当某个电液伺服阀发生故障时,安装在该舵机内回路反馈回路的故障检测器将其输出量传递到机载计算机上,由机载计算机通过电磁切断阀切断该伺服阀,隔离该通道的工作,转换到与其同系统的电液伺服阀工作[5]。当同一系统的2个电液伺服阀均发生故障时,机载计算机切断该通道的工作,使其处于随动状态。因此,该型舵机具有单通道液压故障能力。当舵机的主控阀响应速度低于门限值,或者舵机电液伺服阀的供油压力差低于门限值时,舵机的故障检测器向机载计算机发出故障指令。

图3 平尾舵机伺服系统的Simulink仿真模型

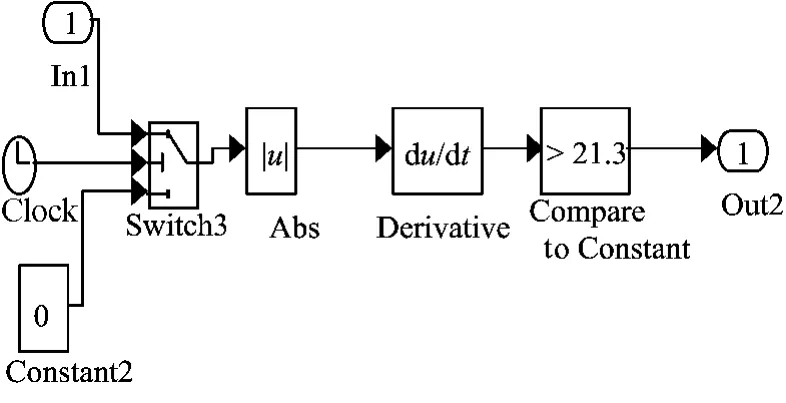

根据相关技术手册,电液伺服阀的输出位移为7mm,当某一电液伺服阀的输出超过标准值的14%,或供油压力低于3.5MPa,或电液伺服阀控制电流超过0.85mA,或主控阀的阀芯速度低于21.7mm/s时,机载计算机将接收到故障检测器发出的故障信号,并做出相应的处理——该电液伺服阀的旁通阀开始工作,同时备份阀开始工作。当仅有一个电液伺服阀发生故障时,所引起的瞬态位置变化不应该超过额定行程的8%。当任何一对电液伺服阀发生故障时,由于故障引起的位置瞬态不应超过额定行程的40%及额定速度的55%。

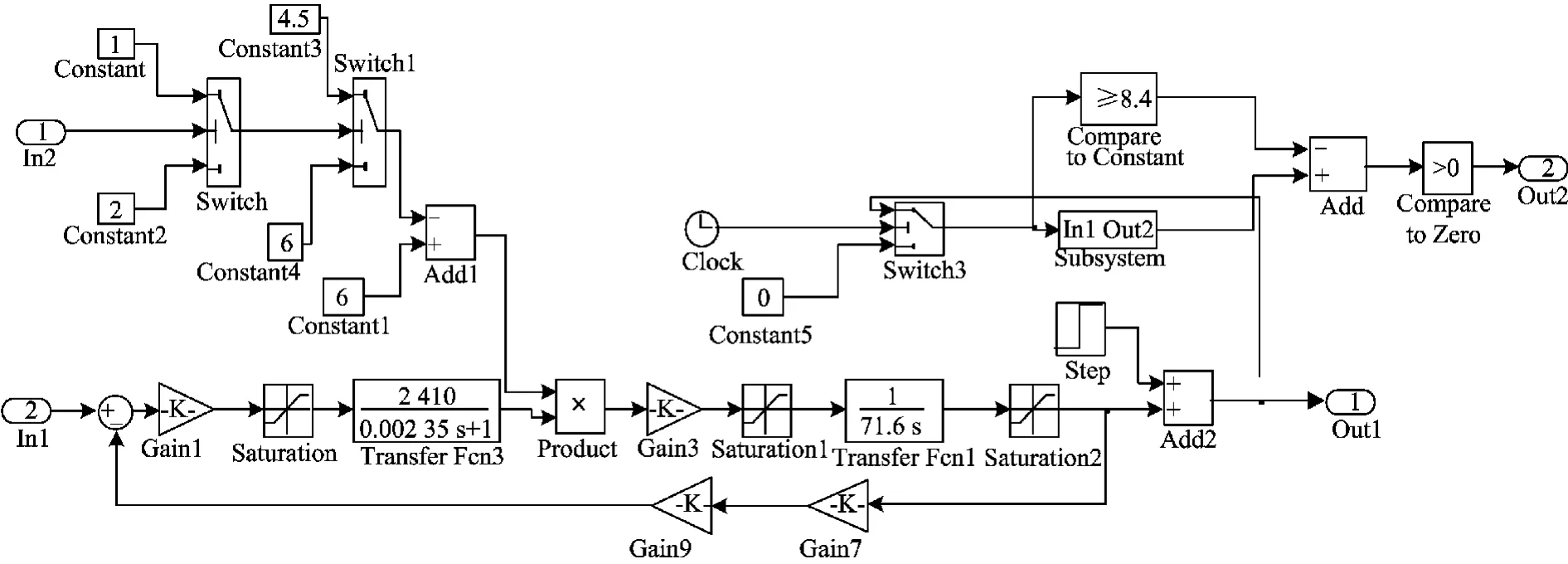

在模型中,利用阶跃信号模拟故障电液伺服阀的输出,当故障检测器检测到某一电液伺服阀发生故障时,备份阀开始工作;同时检测器改变舵机内回路的电气摇臂的支点位置,即改变其传动系数,将其切换到4.5mm/mm。当舵机的一对电液伺服阀发生故障时,机载计算机将该供压系统旁通的同时,电气摇臂传动系数转换为3mm/mm。利用阶跃信号模拟电液伺服阀的故障输出,其仿真图如图4~图8所示。

图4 四余度电液伺服阀的舵机模型

图5 图4中Subsystem1、Subsystem3的封装结构

图6 图5中Subsystem的封装结构

图7 图5中Subsystem1备份阀的封装结构

图8 图6、图7中Subsystem的封装结构

3 仿真结果分析

针对电液伺服阀故障的可能性,分别做了没有电液伺服阀故障,有1个、2个和3个电液伺服阀故障时舵机的响应曲线,如图9中曲线1、曲线2、曲线3和曲线4所示,其中曲线1、曲线2基本重合。对1个和2个电液伺服阀故障进行仿真时,为了能更好地了解故障性能,将故障起始时间设为0s。对有3个电液伺服阀故障进行仿真时,必须是在舵机稳态工作时,舵机的回中机构才能工作,因此,将舵机的故障时间设为0.3s。

由仿真结果可以看出,当有1个电液伺服阀发生故障时,舵机的响应曲线和无故障时舵机的响应曲线基本重合,说明只有1个电液伺服阀发生故障时,舵机能利用备份的电液伺服阀进行工作,保证了舵机的性能基本不发生变化。当同一个系统的2个电液伺服阀均发生故障时,机载计算机将关闭供压系统的工作,使其处于随动状态,此时舵机只有另一供压系统工作。当只有1个供压系统工作时,舵机的响应速度会降低,从图中可以看出舵机的调节时间从0.35s增加到0.45s,舵机的响应速度降低了22%。对于单系统工作的舵机,其稳态值并没有改变,因此,对于飞行器而言,操控面的偏转角度并没有改变,从而保证了在单系统供压的情况下,飞行器具有良好的操控性能。当舵机有3个电液伺服阀同时发生故障时,机载计算机会使舵机自动回到中立位置,并且通过回中机构保持舵机处于中立位置,保证了飞行器的飞行安全。

图9 舵机单位阶跃响应曲线

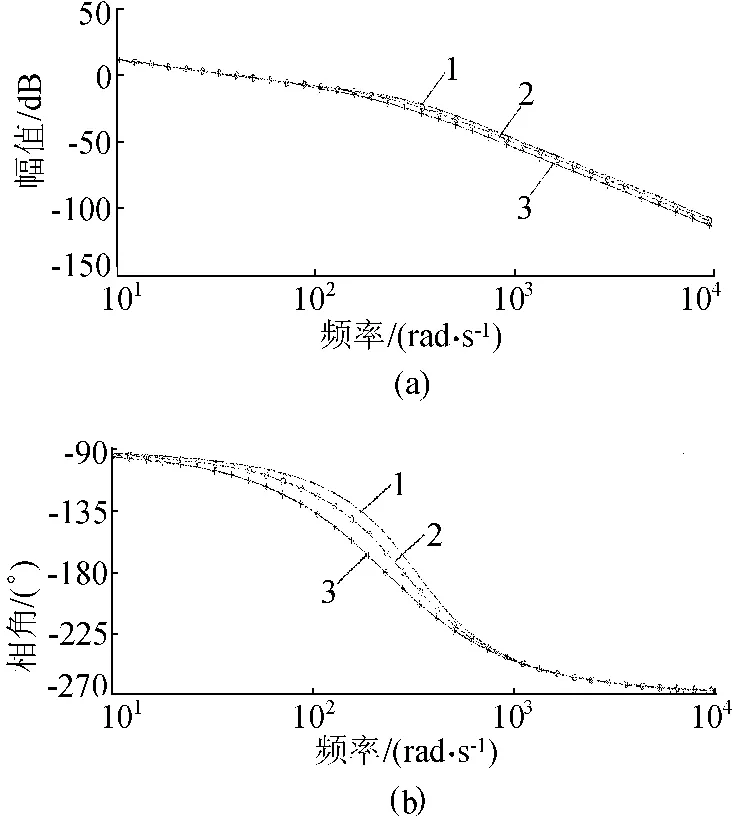

为了进一步地分析舵机在不同工作状态下的稳定性和频率特性,需要做出舵机在各个状态下的频率特性曲线[8],如图10所示。其中曲线1、曲线2、曲线3分别为无故障、同系统的2个电液伺服阀故障和3个电液伺服阀故障时舵机的频率特性曲线。

图10 不同工作状态下舵机的频率特性曲线

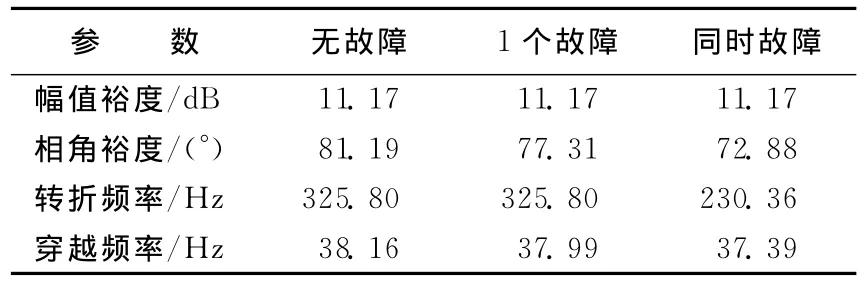

经过仿真,当舵机1个电液伺服阀发生故障时,舵机的相频特性曲线基本没有变化,幅频特性曲线经过穿越频率后,向左下方稍有移动。当舵机某个供压系统的2个电液伺服阀同时发生故障时,舵机的幅频特性曲线随着穿越频率向左下方移动,其特性变化见表1所列。

表1 不同工作状态下舵机的频率特性

由表1可知,当舵机的某个电液伺服阀发生故障时,舵机的幅值裕度并没有发生变化,舵机的相角裕度会略微减少。而当某个系统的2个电液伺服阀均发生故障时,舵机的相角裕度会降低,转折频率会有较大的提前。但是舵机的幅值裕度保持不变,穿越频率在很小的范围内变化。由此可见,采用余度技术之后的舵机,当有故障发生时,能够有效地保证舵机的基本性能。

4 结束语

在舵机的实际使用过程中,会有各种突发情况,如飞机供压降低及电液伺服阀电压不稳定等,都会使舵机的输出产生较大误差。电液伺服阀余度舵机可以有效地检查、隔离故障元件,保证舵机具有良好的操控性,从而保证飞行器的操控性和飞行安全,因此,余度舵机具有很好的可靠性和安全性。

[1]王占林,李培滋.飞机液压传动与伺服控制[M].北京:国防工业出版社,1980:142-247.

[2]胡启祥.电液余度伺服阀在船舶液压舵机系统中的应用研究[D].杭州:浙江工业大学,2009.

[3]文德华.基于TMS320LF2407A多余度舵机测控系统的设计与研究[D].成都:西华大学,2010.

[4]沈燕良.飞机系统原理[M].北京:国防工业出版社,2007:135-149.

[5]胡良谋,曹克强.某型四余度舵机伺服控制系统典型故障分析[J].机床与液压,2004(8):192-194.

[6]杨国祯.飞机液压传动与控制[D].西安:空军工程学院,1997.

[7]黄永安,马 路,刘慧敏.MATLAB7.0/Simulink6.0建模仿真开发与高级工程应用[M].北京:清华大学出版社,2005:46-61.

[8]张志涌.精通 MATLAB6.5版[M].北京:北京航空航天大学出版社,2003:281-282.